含沙空化对轴流泵内流动特性的影响

2020-08-10吕云杰唐川林

林 鹏, 胡 东, 吕云杰, 唐川林,王 舒

(1.湖南人文科技学院能源与机电工程学院,湖南 娄底 417000; 2.利欧集团湖南泵业有限公司,湖南 湘潭 411201)

自然流体介质中含有的泥沙颗粒较多,泥沙颗粒的存在会影响轴流泵的正常运行,尤其是轴流泵用于排涝泵站等工程时。当泵发生空化时,轴流泵过流部件会遭受空化和磨损的联合作用破坏,导致轴流泵性能恶化,使用寿命降低,泵站或电站经济效益下降,严重时还会引发机组产生振动及噪声,影响水泵运行稳定性[1-3]。此时,轴流泵空化特性和流动特性与清水时明显不同。

许多学者对含沙水流空化进行了研究,然而有关含沙空化下轴流泵内流动特性的研究较少。Madadnia等[4-5]发现含沙水流条件下,空蚀与磨蚀的联合破坏作用远远超过空蚀或磨蚀的单独作用。Zhao等[6-7]对离心泵和喷嘴空化进行了研究,发现在沙粒磨蚀与空蚀的共同作用下,含沙水流条件下的扬程均低于清水介质下的扬程。Huang等[8-10]通过试验研究了固体颗粒含量、粒径、硬度等因素对空蚀破坏程度的影响。Liao等[11]在清水和含沙水介质下模拟了轴流水轮机的汽蚀特性,发现含沙水汽蚀比清水汽蚀更加严重。王秀礼等[12]对一台输送介质中含有固体颗粒的离心泵进行数值模拟,结果表明,在同一入口压力下,泵空化性能随着离心泵中固体颗粒含量的增加而降低。燕浩[13]基于Zwart-Gerber-Belamri(ZGB)空化模型对一大型立式轴流泵非稳态特性进行了研究,获得了不同运行工况下泵内流动特性分布及泵站的空化区间。Wu 等[14-15]采用空化可视化和粒子图像测速技术研究了轴向水射流泵叶顶间隙区域中的流场和湍流,阐明了流动结构形成、演化以及湍流产生的机制。吴晨晖等[16]结合SST CCk-ω湍流模型与均相多相流模型,研究了轴流泵空化对叶轮内部流动特性以及能量转化特性的影响,结果表明随着有效汽蚀余量的逐渐降低,轴流泵内空化体积分数逐渐增加,诱导叶片表面出现侧向射流与漩涡等不良流态,对叶片出口流场的均匀性产生不良影响。

以上研究有些考虑了离心泵及喷嘴的含沙空化,有些研究了空化下的流动特性,然而未针对轴流泵开展清水非空化、含沙水非空化、清水临界空化、含沙水临界空化4种状态下轴流泵内流动特性的对比研究。本文着重分析含沙量和空化对泵内流动特性的影响,确定轴流泵内不同工况下的不稳定运行区域,并尝试揭示相关影响因素与作用机制。

1 轴流泵计算模型与数值模拟方法

1.1 计算模型与网格划分

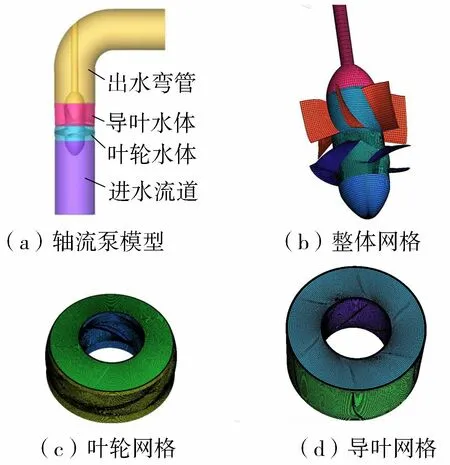

选取一大型泵站排水泵(28CJ70)为研究对象,其主要参数如下:设计扬程Hd=5.30 m,设计流量Qd= 21.25 m3/s,额定转速n=150 r/min,额定效率η=88.6%,比转速ns=788,叶轮轮缘直径D2=2 800 mm,叶轮轮毂直径Dh=1 370 mm,叶片数Zi=4,导叶数Zg=6。为了与大型轴流泵的出厂测试(泵段试验)相对应,简化了大型轴流泵进、出口流道,计算域包括进水流道、叶轮水体、导叶水体及出水弯管4部分,如图1(a)所示。采用六面体结构化网格对计算域进行网格划分,整体网格划分如图1(b)所示。

1.2 网格无关性验证

根据边界层网格要求,需对叶轮和导叶边界层进行网格加密,如图1(c)(d)所示。设置了4种方案进行结构化网格划分,并进行网格无关性验证,结果见表1。考虑计算精度及计算的经济性,最终选用方案2的网格进行后续相关研究。

图1 轴流泵模型和网格划分

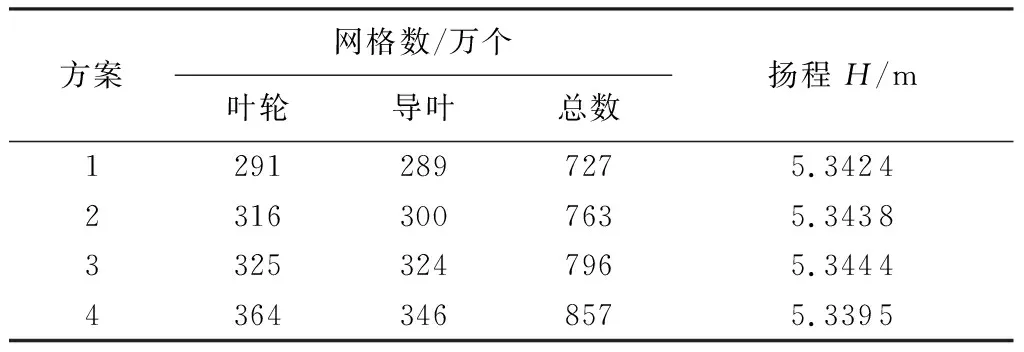

表1 网格无关性验证结果

1.3 边界条件及湍流模型选择

数值计算中,采用有限体积法对控制方程进行离散,采用压力进口和质量流量出口边界条件,进口压力设为101 kPa,出口质量流量设置为21 186.25 kg/s,收敛精度设为10-5[17-18]。分别选用Standardk-ε、RNGk-ε、SSTk-ω和Standardk-ω湍流模型进行数值计算,并将模拟结果与真机试验结果进行对比,为大型轴流泵的数值计算寻求最为合适的湍流模型。进行空化计算时,以清水无空化结果作为空化计算的初始值。选取25℃的水和水蒸气作为计算介质。

2 轴流泵外特性验证

2.1 清水条件下泵外特性

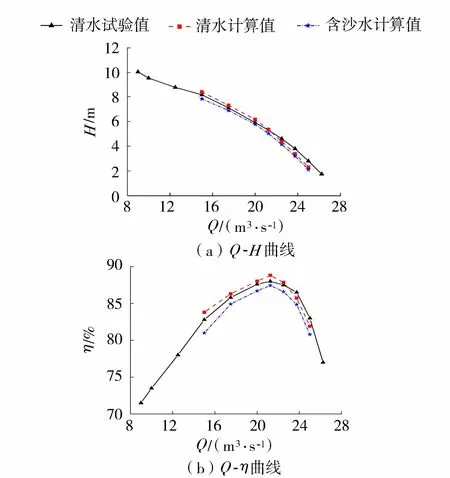

定义无量纲流量δQ=Q/Qd,其中Q为任意时刻的流量。图2(a)为不同湍流模型模拟的轴流泵δQ-H曲线。从图2(a)可以看出,在小流量工况时Standardk-ε、RNGk-ε湍流模型的计算值与试验值接近,最大相对误差不超过5%,而大流量工况时则与试验值偏差较大,说明Standardk-ε、RNGk-ε湍流模型在轴流泵小流量数值计算中具有一定的优势;在设计工况时,Standardk-ω湍流模型的计算结果与试验值吻合较好(相对误差为1.86%),偏离设计工况时误差较大(最大相对误差为11.2%);SSTk-ω湍流模型兼具其他3种湍流模型的优点,其计算结果与试验值匹配最好,在设计点扬程的偏差为0.83%。

图2 不同湍流模型模拟的泵外特性曲线

图3 试验性能与预测性能对比

图2(b)为不同湍流模型模拟的轴流泵δQ-η曲线。由图2(b)可知,效率曲线与扬程曲线的规律相似,SSTk-ω湍流模型的效率值同样与试验值匹配最好,在设计点效率的偏差仅为1.55%,说明SSTk-ω湍流模型适用于轴流泵的数值计算,这与文献[19-20]结果一致。下文采用SSTk-ω湍流模型对轴流泵进行数值模拟。

2.2 含沙水条件下泵外特性

图3为轴流泵分别抽送粒径d=0.5 mm、含沙量Cm=5%的含沙水和清水时的外特性计算值与清水试验值的对比图。由图3可知,外特性计算值与试验值具有良好的一致性,说明轴流泵在输送清水和含沙水时,SSTk-ω湍流模型在数值计算中具有很好的适用性。与清水相比,轴流泵输送含沙水时,其扬程和效率均略有下降:在设计工况下,扬程下降5.93%,效率下降1.55%;小流量工况下的降幅(扬程下降6.68%,效率下降3.34%)大于其他工况。

3 计算结果与分析

3.1 无量纲参数定义

叶轮是轴流泵内最重要的过流部件,想要弄清轴流泵内的流动特性,分析液流在叶轮内的流动状态必不可少。为了更好地描述轴流泵内过流部件内部的流动特性,定义无量纲系数如下:

(1)

(2)

(3)

为了更加直观地了解叶轮内流动系数沿叶片径向的变化规律,采用无量纲半径rb(式(4))在叶轮表面选取5条不同的截面流线,由里向外依次为rb=0(轮毂)流线、rb=0.25流线、rb=0.5流线、rb=0.75流线和rb=1(轮缘)流线。

rb=Δr/ΔR

(4)

式中:Δr为所在圆柱截面与轮毂的距离;ΔR为叶片外径与轮毂的差值,如图4(a)所示。

图4 叶轮截面流线及无量纲参数示意图

为了更好地研究流动系数由叶片进口向叶片出口流动方向(轴向)的变化过程和规律,定义叶轮内无量纲距离δz:

δz=l/L

(5)

式中:l为所在截面到叶片进口的轴向距离;L为叶片出口到叶片进口的轴向距离,如图4(b)所示。

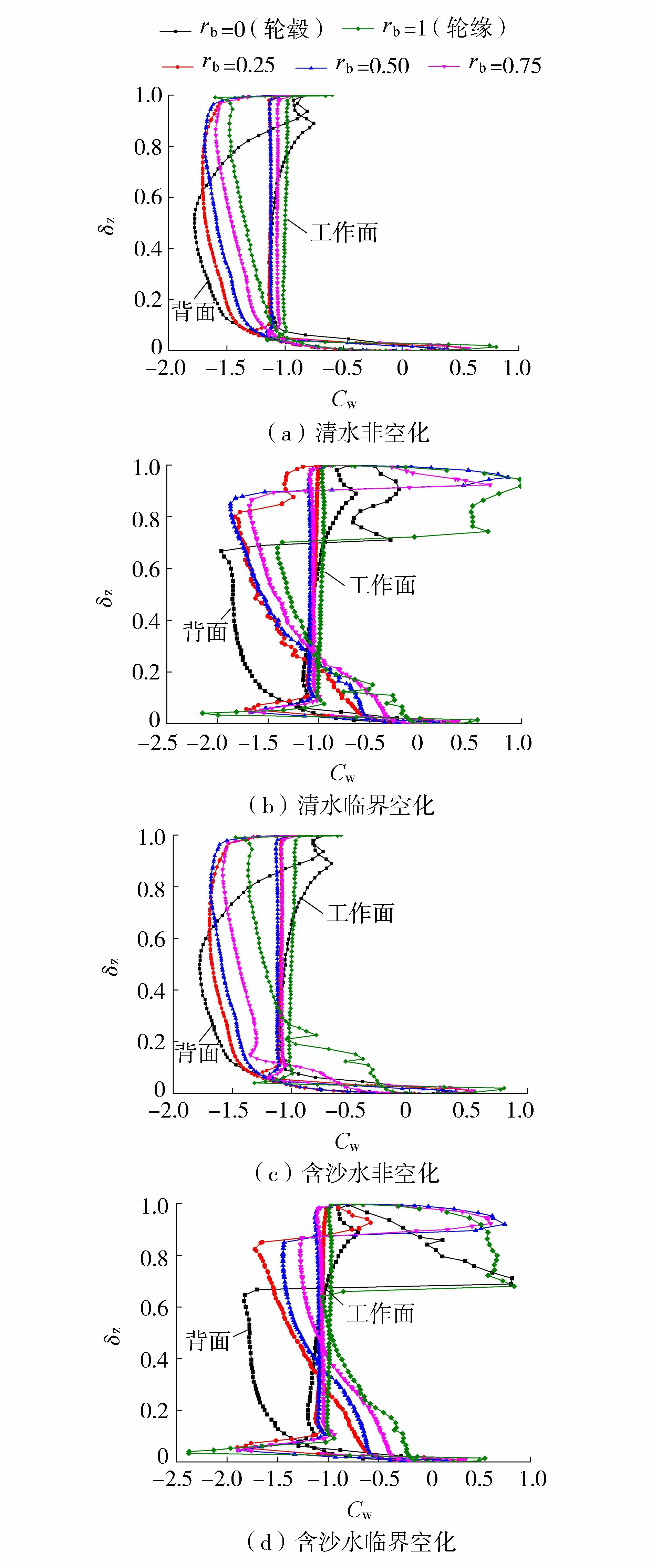

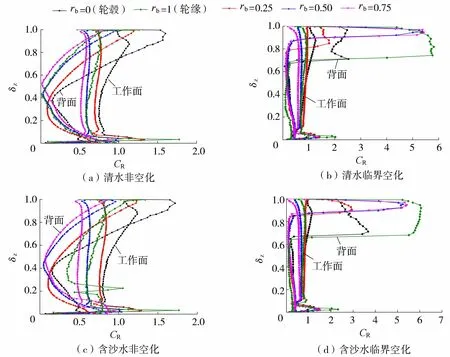

图5 非空化和临界空化状态下叶轮内轴向速度流动系数Cw分布(Cm=5%)

3.2 轴向速度流动系数Cw分布

图5为清水和含沙水介质下,非空化和临界空化状态下叶轮内轴向速度流动系数Cw分布。由图5可知,4种状态下叶片进口区域均存在一个局部回流区,叶片工作面Cw几乎不变,主要分布在-1附近。

清水非空化状态下,叶片背面的Cw相对其他3种状态,分布最为均匀;当清水介质下发生临界空化时,叶片背面中前部Cw首先出现波动,然后叶片中后部Cw也出现剧烈震荡,且发生回流,其他位置变化不大;在含沙水非空化状态下,叶片背面进口处Cw波动较大,以叶片轮缘进口处波动最为显著,其他地方的Cw基本不变,说明非空化状态下,泥沙主要影响叶轮进口处的流动状态。

由清水非空化状态到清水临界空化状态过程中,叶片背面中后部Cw迅速增大,叶片工作面头部也出现了Cw的剧烈波动,然而工作面和背面Cw的波动方向相反,工作面Cw主要向负方向波动,背面Cw向正方向波动。说明空化首先影响叶片背面头部,随着空化的发展逐渐影响到叶片尾部和工作面头部区域。这是由于空化的发生打破了叶轮内原有的稳定流动结构,引起流道的部分堵塞,导致叶片中后部出现旋涡和局部高速回流区。由含沙水非空化状态到含沙水临界空化状态过程中,叶轮内Cw波动更为剧烈,且含沙水临界空化状态时叶片中后部回流区域相对清水临界空化时进一步增大,说明泥沙会进一步使叶轮内轴向流动状态变坏,引起叶片进、出口处流动特性的改变,使得旋涡和局部高速回流区进一步扩大,进而导致泵的扬程和效率降低。

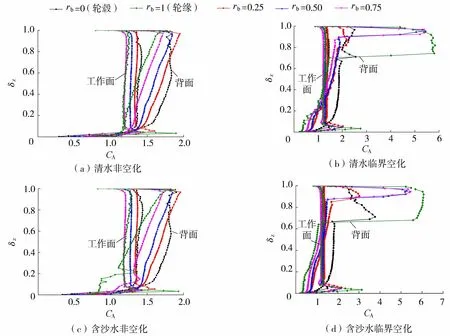

3.3 径向速度流动系数CR分布

图6为清水和含沙水介质下,非空化和临界空化状态下叶轮内径向速度流动系数CR分布。由图6可知,在非空化状态下,加入泥沙后,叶片背面进口处CR波动较大,尤其是叶片轮缘进口处,其波动范围由叶片进口到δz= 0.3处。相比于非空化状态,在清水临界空化状态下,CR在叶片进口和出口都有不同程度的增大,以出口背面处的增幅最为显著,叶片背面轮缘中后部CR由0.5迅速增大到6,这是由于空化产生的空泡使得部分流道发生堵塞,引起局部高速区域的出现。

图6 非空化和临界空化状态下叶轮内径向速度流动系数CR分布(Cm=5%)

图7 非空化和空化状态下叶轮内绝对速度流动系数CA分布(Cm=5%)

在临界空化状态下,加入泥沙后,在进口和出口处CR波动更大,中间部位基本不变,叶片出口处CR除了数值有所增大外,在叶片轴向的波动范围更大,CR在叶片尾部的波动区域也增大,说明泥沙的加入使得叶轮内流动状态进一步恶化。

3.4 绝对速度流动系数CA分布

图7为清水和含沙水介质下,非空化和临界空化状态下叶轮内绝对速度流动系数CA分布。由图7可知,CA分布规律与CR类似。在非空化状态下,加入泥沙后,叶片背面进口处CA波动较大,尤其是叶片轮缘进口处,在δz= 0.2处CA往正方向增大,在δz=0~0.2之间,CA往负方向增大,故轮缘流线在δz= 0.2处存在一个尖点,表现在外特性上,便是扬程和效率的降低,与图3相对应。

在清水临界空化状态下,进口处CA由2增大到3,出口处CA由2增大到6,说明空化对叶片出口处的绝对速度影响较大,引起了叶片中后部的绝对速度突增,出现局部高速区(局部低压区),在外特性上的表现即为扬程和效率的降低。加入泥沙后,轮毂、轮缘和rb=0.25处进口区域CA增大明显,相对清水时扬程和效率进一步降低,中部区域CA变化不大。

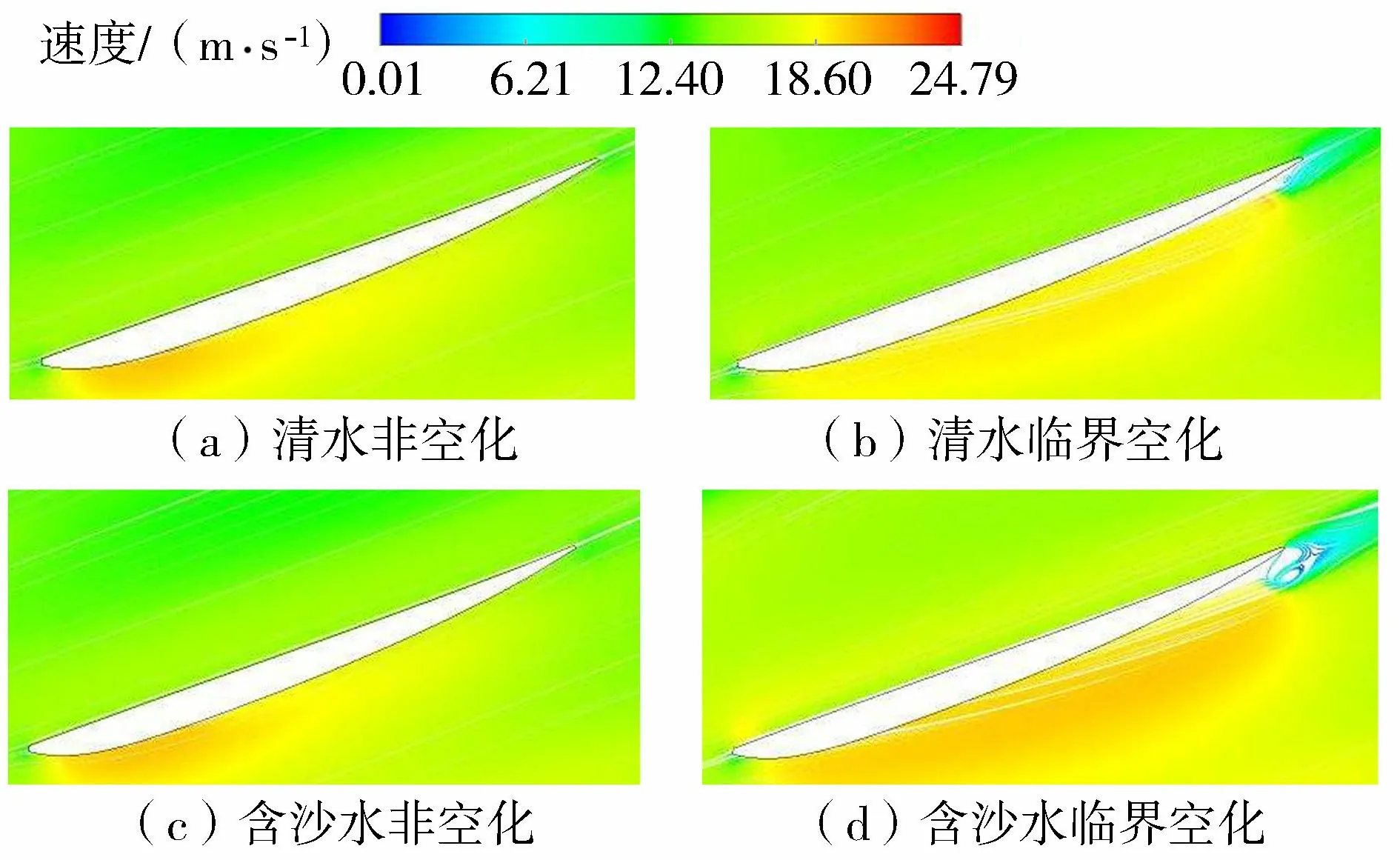

为了更加直观地分析含沙量及空化对叶轮内流动特性的影响,选取叶片中间截面展开图进行分析,提取其上的流线云图与图5~7的流动系数进行对照,阐明含沙量及空化对叶轮内流动特性的影响。

图8为清水和含沙水时非空化和临界空化状态下叶片中间截面流线分布。由图8(a)(c)可知,非空化状态下,清水和含沙水时,叶片中间截面翼型附近流态均光滑平顺,叶轮内流态较好,叶片工作面流速明显低于背面,说明未发生空化时,含沙量对叶片内的流态干预较小,基本不改变叶片内流动状态。这是由于含沙量较小时与水流的跟随性较好,含沙量对叶轮内流动状态影响不大。因此,图8中非空化状态下清水和含沙水的流线分布结果与图5~7中非空化状态下清水和含沙水流动系数变化不大的结论相吻合。

图8 非空化和临界空化状态下叶片中间截面流线分布

由图8可知,无论是在清水还是含沙水条件下,当泵内发生临界空化时,在叶片尾端都会出现流动分离漩涡;加入泥沙后,叶片尾端的漩涡范围增大,叶轮内的流动状态发生改变。说明空化和泥沙均是影响叶轮内流动特性的主要因素,它们的出现均会导致叶轮内部流动结构的紊乱,进而引起图5~7中临界空化状态下清水和含沙水流动系数的剧烈波动。

4 结 论

a. 外特性计算值与试验值具有良好的一致性,说明轴流泵在输送清水和含沙水时,SSTk-ω湍流模型在数值计算中具有很好的适用性。与清水相比,轴流泵输送含沙水时,其扬程和效率均略有下降:在设计工况下,相比清水计算值,加入泥沙后泵扬程下降5.93%,效率下降1.55%;小流量工况下的降幅(扬程下降6.68%,效率下降3.34%)大于其他工况。

b. 在叶片工作面上,非空化和临界空化状态下轴向速度流动系数均分布在-1附近,非空化状态下径向速度流动系数和绝对速度流动系数分别分布在0.6和1.2附近;临界空化状态下径向速度流动系数和绝对速度流动系数分布在1附近。叶片背面进口和出口位置的流动系数(Cw、CR、CA)最为敏感,空化会引起流动系数的剧烈波动,尤其是加入泥沙后,波动更为显著,故叶片背面进口和出口位置为叶轮内的流动不稳定区域,空化和泥沙主要影响此处。

c. 未发生空化时,含沙量基本不改变叶轮内流动状态;当泵内发生空化时,在叶片尾端出现流动分离漩涡,加入泥沙后,尾端的漩涡范围变大,叶轮内的流动状态发生改变。说明空化和泥沙均是影响叶轮内流动特性的主要因素。