大线能量焊接埋弧焊丝熔敷金属组织和性能研究

2020-08-10王佳骥李宇梁韩严法胡奉雅傅博

王佳骥 ,李宇梁 ,韩严法 ,胡奉雅 ,傅博

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009;2.鞍钢集团有限公司战略规划部,辽宁鞍山114009)

为了节约造船成本,提高造船的焊接生产效率,船厂普遍用大线能量焊接代替传统的小线能量焊接。随着冶炼和轧制技术的发展,钢材的可大线能量焊接性能显著提高。鞍钢已研制出适合于大线能量焊接用高强度船板,强度级别最高为EH40,适用焊接线能量为350 kJ/cm,但是与其配套低温韧性优异的埋弧焊丝产品较少,市场上现有的国产埋弧焊丝的熔敷金属的低温韧性偏低,进口的埋弧焊丝成本较高。因此,研制出一种国产的、易焊接、低温性能优异、低成本的大线能量焊接用高强度船板配套埋弧焊丝对我国大线能量焊接用钢板的推广应用至关重要。

1 试验材料与方法

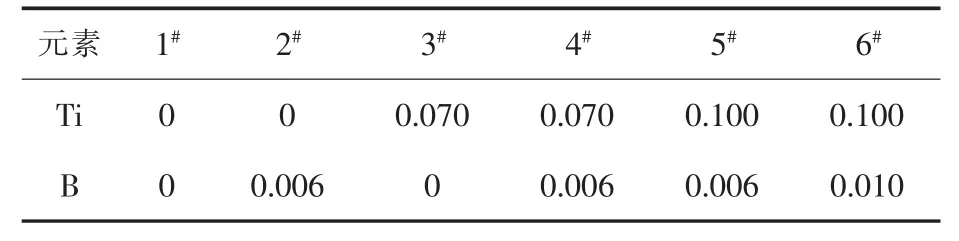

大线能量焊接用埋弧焊丝成分设计的指导思想是采用Mn-Ni-Ti-B合金体系和低碳、细晶粒化和微合金化的新强韧机制。通过降低C、S、P等元素的含量及联合添加Ti和B元素,提高焊缝金属的工艺性能和综合力学性能。同时为了研究不同Ti和B元素的添加量对埋弧焊丝熔敷金属性能的影响,对6种不同成分的焊丝进行熔敷金属试验。试验焊丝为自制的不同Ti和B含量的1#~6#埋弧焊丝,其余元素成分设计值均相同,Ti和B元素的设计值见表1。焊剂采用SJ101,熔敷金属焊接试板采用厚度为20 mm的EH36船板。

表1 试验焊丝中Ti和B的成分(质量分数)Table 1 Chemical Compositions of Ti and B in Tested Wires(Mass Fraction) %

为了考察研制埋弧焊丝的大线能量焊接性能,设定熔敷金属试验线能量为100 kJ/cm,配合SJ101焊剂进行焊接试验。焊接层间温度控制在150℃以下,焊接熔敷金属试验工艺参数见表2。

表2 焊接熔敷金属试验工艺参数Table 2 Process Parameters for Deposited Metals to Be Welded

熔敷金属化学成分采用化学法测定。依据GB/T 12470-2003加工焊缝熔敷金属拉伸试样和冲击试样,然后进行焊缝熔敷金属室温拉伸试验和-40℃冲击试验。金相试样经研磨抛光后采用4%硝酸酒精溶液进行腐蚀,利用ZEISS Aviovert 200 MAT型光学金相显微镜和QUANTA 400型扫描电镜对焊缝熔敷金属进行金相组织观察和分析。

2 试验结果

2.1 熔敷金属化学成分及力学性能

熔敷金属的化学成分见表3。各元素经历焊接热循环后均有不同程度的烧损,尤其Ti和B等易氧化元素烧损量更大。

表3 熔敷金属的化学成分 (质量分数)Table 3 Chemical Compositions of Deposited Metals(Mass Fraction) %

熔敷金属的力学性能和冲击韧性见表4。1#~6#焊丝熔敷金属屈服强度均大于550 MPa,抗拉强度均大于650 MPa,-40℃低温冲击韧性最低为71.3 J,最高达182 J,熔敷金属性能均满足设计要求。由于Ti和B元素添加量不同,6种焊丝的熔敷金属的性能具有较大差别,不添加Ti和B元素的焊丝性能最差,只添加Ti元素的焊丝性能次之。联合添加Ti和B元素的焊丝熔敷金属性能均优异,当焊缝金属中0.015%Ti和0.001 1%B时,焊缝金属低温冲击韧性最高。同时可以发现,随着Ti和B元素添加量的增加,焊丝熔敷金属性能呈下降趋势。

表4 熔敷金属力学性能和冲击韧性Table 4 Mechanical Properties and Low Temperature Impact Toughness of Deposited Metals

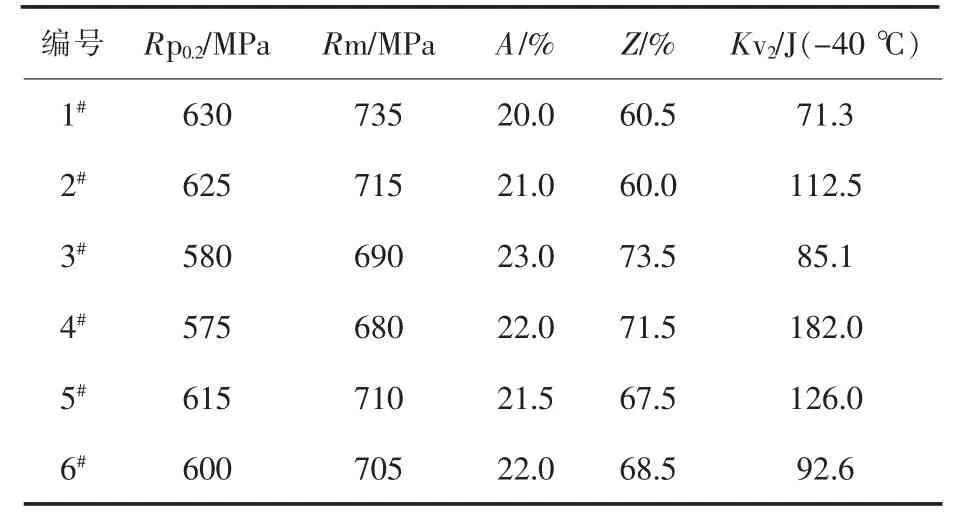

2.2 熔敷金属金相显微组织

6种焊丝和SJ101焊剂匹配得到的组织都是针状铁素体(AF)和先共析铁素体(GPF),但是晶粒尺寸和相比例不尽相同,见图1。4#的GPF数量少且尺寸小,促进了铁素体在晶内的形核和生长,同时AF比例达90%以上且尺寸较小,更易阻止裂纹的扩展,这也是熔敷金属韧性高的主要原因。对于1#,呈梳子状的晶界先共析铁素体向晶界内部生长的趋势很明显,晶界内部也出现了块状铁素体,针状铁素体的尺寸也较大。对于3#,只加入了Ti元素,晶粒尺寸较小,但是对于晶界先共析铁素体却没有控制作用,导致其冲击韧性较差。而对于5#和6#,虽然也同时加入了Ti和B元素,但是其添加量偏高,提高了淬透性,晶内产生了贝氏体组织,从而韧性下降。

图1 熔敷金属金相组织Fig.1 Microstructures of Deposited Metals

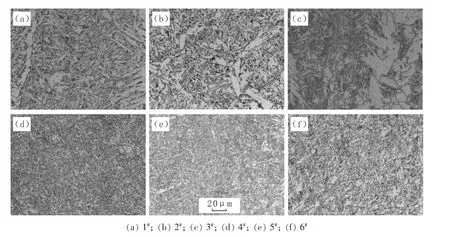

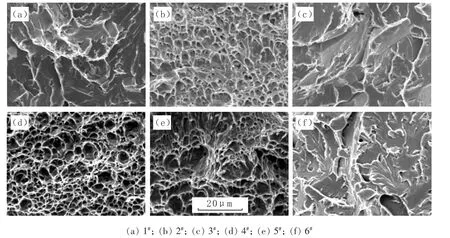

2.3 熔敷金属冲击试样断口观察

图2为1#~6#焊丝熔敷金属冲击试样断口扫描图。从图2可以看出,1#、3#和6#冲击试样断口为准解理典型形貌,如河流花样、扇形花样、解理台阶和撕裂棱等,且解理断裂单元尺寸较大。2#、4#和5#冲击试样断口为典型的韧窝特征,韧窝呈现大小不同的圆形或椭圆形,韧窝尺寸较大较深,并且在韧窝处发现纳米级的第二相质点,说明研制焊丝熔敷金属的延性断裂形式是通过微孔聚集断裂机理产生的。2#、4#和5#熔敷金属显微组织中针状铁素体含量均超过90%,这就使得裂纹扩展途径非常曲折,扩展需要的能量更多,在宏观上表现截面起伏较大,说明发生了较多的塑性变形。

3 实验结果分析与讨论

3.1 熔敷金属化学成分

表3为熔敷金属化学成分。在大线能量焊接条件下,熔敷金属中碳元素含量比焊丝原有成分略有降低,主要是由于碳和氧反应生成一氧化碳,但总体仍在0.08%~0.10%之间,保证焊丝具有较高的强度。焊丝设计时硅元素含量较低,但埋弧焊熔敷金属中Si元素含量在0.3%~0.4%,分析认为是焊剂中的一部分SiO2被还原进入熔敷金属造成硅元素含量提高,较高含量的Si元素易引起固溶强化和二次相数量的增多从而导致焊缝金属变脆,因此应尽量降低焊丝中Si元素的添加量。焊丝中S和P元素的含量应严格控制,S元素会使焊缝中侧板条铁素体含量增多,针状铁素体含量减少,而P元素会使焊缝强度和硬度提高,两者均导致冲击韧性恶化。Ni元素含量有小幅降低,这是由于稀释和氧化的双重作用[1]。熔敷金属中Ti和B元素含量均大幅下降,主要是它们均为易氧化和氮化元素,焊接过程中烧损严重,过渡系数很低。

图2 熔敷金属冲击试样断口扫描图Fig.2 SEM Microgragh for Fractures of Deposited Metals

3.2 Ti和B元素对熔敷金属韧性的影响

联合添加Ti和B改善焊缝金属低温冲击韧性的主要作用是抑制晶界先共析铁素体生成,提高晶内针状铁素体相比例。从图1的金相组织观察分析,4#焊丝中先共析铁素体的含量最少,AF相比例最大,先共析铁素体以细小的多边形为主,而没有尺寸较大的大块状先共析铁素体,因此其低温冲击韧性最优,说明联合添加Ti和B元素可以提高焊缝金属低温韧性。这可能跟Ti和B元素联合添加后,改变了奥氏体向铁素体相变的特点有关[2-4]。Ti的氧化物在δ→γ相变时起抑制作用,阻止晶界移动从而细化奥氏体晶粒。B的原子半径小,在焊接冷却过程中一定量的自由B迅速向奥氏体晶界偏析,由于B聚集在晶界,降低了晶界的能量,抑制先共析铁素体的形核[5-6]。Ti与N和O元素生成化合物,其作为针状铁素体的形核核心,加速了γ→α转变过程,使晶界、晶内的转变温度趋于一致,从而形成均匀的针状铁素体组织,提高熔敷金属的低温韧性[7]。2#焊丝单独添加B元素,焊缝中B元素没有Ti元素的保护,与N元素形成BN,自由B的含量只占很小一部分,这些B的脆性相会造成低温韧性降低。3#焊丝中只添加Ti元素,虽然细化了奥氏体晶粒,但未能抑制先共析铁素体的生成,大块状先共析铁素体位错密度较低,因而塑性变形首先在晶界处发生,位错在非金属夹杂物处塞积,使裂纹萌生,并且在晶界铁素体中裂纹易于扩展,造成焊缝金属韧性显著降低。5#和6#焊丝熔敷金属低温冲击韧性与4#相比有一定下降,主要是由于Ti和B含量过高将利于形成上贝氏体,使熔敷金属韧性下降。上述研究分析表明,Ti和B元素的联合添加可显著提升大线能量焊缝金属低温冲击韧性,但是两者联合添加时,加入量要适宜,才能得到低温韧性优异的焊缝金属。

4 结论

(1)通过向焊丝中联合添加Ti和B元素,可有效控制晶界先共析铁素体形成并促进晶内针状铁素体生成,提升焊缝金属的低温韧性,但Ti和B元素添加量要适宜。在试验中,设计的Mn-Ni-Ti-B系焊丝与SJ101焊剂配合焊接后的熔敷金属屈服强度均大于550 MPa,抗拉强度均大于650 MPa;当焊缝中含有0.015%Ti和0.001 1%B时,焊缝金属低温冲击韧性最高,达182 J。

(2)熔敷金属显微组织为针状铁素体和先共析铁素体,但是钛和硼元素添加量不同,相比例发生一定变化。不添加Ti和B元素或单独添加的焊丝熔敷金属中先共析铁素体含量高于联合添加Ti和B元素,但是Ti和B元素添加过量后,将形成上贝氏体导致韧性下降。