重轨钢冶炼过程中夹杂物的控制研究

2020-08-10刘祥

刘祥

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

我国铁路现处于大跨越大发展的时代,尤其是高速铁路的建设正迈向新的台阶,时速200 km/h以上的线路主型钢轨正在更换每支铺100 m长60 kg/m的重型钢轨,这就对重轨钢的质量提出了更高的要求[1]。钢液中的夹杂物会严重破坏重轨钢基体的连续性,是诱发重轨钢质量缺陷的重要因素[2-3]。重轨钢针对夹杂物控制方面的要求非常严格,A类夹杂物要求2.0级以下,B类夹杂物要求1.0级以下。鞍钢在重轨钢生产过程中,由于炼钢连铸原材料波动、设备运行不稳定、过程操作异常等造成重轨钢夹杂物超标,导致重轨钢探伤不合格,伤轨率曾一度高达0.35%。因此,对原生产工艺进行了优化,显著提高了重轨钢中夹杂物的控制水平,降低了伤轨率。

1 生产工艺和存在的问题

鞍钢重轨钢生产工艺路线为:铁水预处理脱硫→100 t氧气顶吹转炉冶炼→钢包精炼炉(LF)精炼→真空脱气炉(双工位VD炉)脱气→大方坯连铸机浇铸→热送大型加热炉→轧制→钢轨在线全程淬火→预弯→矫直→超声波探伤→表面检查。炼钢过程中,铁水硫含量高直接影响出钢成分进而影响精炼的处理,最终导致生产的波动,造成伤轨的出现。重轨钢要求全部铁水脱硫,而受实际生产条件的影响,转炉出钢硫含量受铁水硫含量的制约,很难控制在0.020%以下,从而影响LF炉脱硫,导致LF炉搅拌时间和搅拌量增加,A类夹杂物增加。同时夹杂物上浮不彻底,浇注时夹杂物随钢水卷入铸坯内部,探伤时产生伤轨的几率增大。所以,目前炼钢过程主要是控制夹杂物,特别是硅酸盐夹杂。

2 改进措施及效果

为了提高钢水纯净度减少伤轨的发生,主要从两个方面控制钢水中的夹杂物:一是控制整个生产过程以减少夹杂物的数量;二是VD真空处理后期弱吹和增加VD处理后至上机前的静置时间,使夹杂物有一定的动力学条件和充分上浮的时间。协调好前后生产工序的衔接和控制时间节点有利于提高LF精炼的效率,降低钢液中的硫含量。

2.1 采用KR搅拌法预处理脱硫

铁水预脱硫是冶炼高品质钢、提高产品质量、减轻后道工序生产压力以及降低生产成本,实现超低硫钢生产的重要手段[4-5]。为最大限度地降低钢中S含量,减轻A类夹杂物对重轨钢的危害,将原先的镁钙混合喷吹脱硫改为KR搅拌法脱硫,脱硫剂平均用量7.5 kg/t钢 (脱硫剂中氧化钙:氟化钙=9.5:0.5)。若铁水初始S含量过高,则加大渣料的加入量至10~12 kg/t钢左右进行脱硫。

2.2 精炼渣组份优化

精炼渣长时间与钢液接触,能够吸收钢液中上浮的夹杂物,起到净化钢液的作用[6-7]。为控制重轨钢中的夹杂物,对精炼渣成分进行了优化,形成了重轨钢专用精炼渣系,其成分及碱度见表1。

表1 重轨钢专用精炼渣成分及碱度Table 1 Compositions of Refining Slag for Heavy Rail Steel and its Basicity

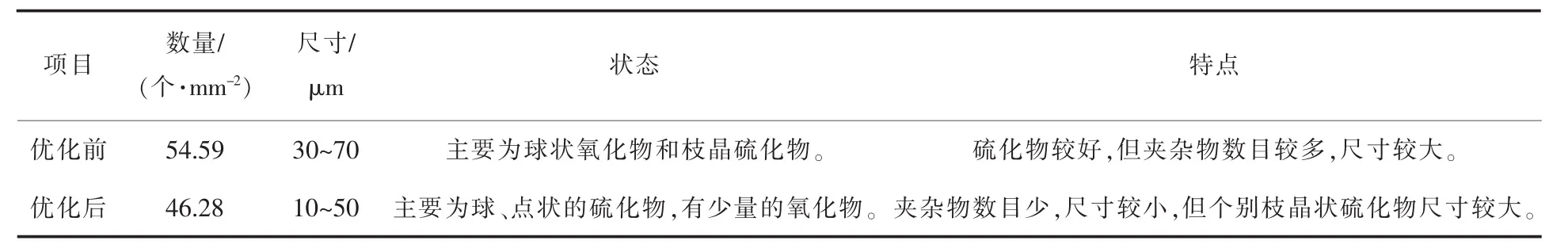

由表1看出,重轨钢专用精炼渣的碱度得到了适当的提高,这有利于Al2O3(B类)夹杂物的控制。表2为精炼渣优化前后重轨钢中夹杂物的对比,从表2中可以看出,优化后钢中夹杂物主要为球、点状的硫化物夹杂,夹杂物的数量降低了8.31个/mm2,夹杂物的尺寸降低了约 20 μm,这对重轨钢的生产十分有利。

表2 精炼渣优化前后重轨钢中夹杂物的对比Table 2 Comparison of Inclusions in Heavy Rail Steel before and after Optimization of Refining Slag

表3为精炼渣优化前后夹杂物评级的对比,从表3中可以看出,优化后A类和B类夹杂物的评级提高了0.5级。

表3 精炼渣优化前后钢中夹杂物评级的对比Table 3 Comparison of Grades on Inclusions in Heavy Rail Steel before and after Optimization of Refining Slag

2.3 工艺优化

(1)转炉出钢结束到吊罐时间不超过3 min;从吊罐到坐精炼钢水渡车时间为:转炉炉后扒渣罐次不超过18 min,非扒渣罐次不超过12 min;坐精炼钢水渡车到坐LF炉钢包车时间不超过12 min。

(2)生产组织中,首罐开浇前15 min转炉第4炉钢水出钢,第2罐开浇前15 min转炉第5炉钢水出钢,依此类推至尾罐。

(3)除外界或设备原因外,转炉每炉钢熔炼时间控制不大于35 min,控制关键点为出钢硫含量和挂罐温度,杜绝连续两罐钢水硫含量大于0.015%或者挂罐温度低于1 585℃,避免增加LF处理负担。

(4)除外界、设备原因、钢水条件恶劣(出钢后温度低于标准12℃以上、出钢硫含量高于成品0.012%以上)及大罐吹氩效果不好等情况以外,LF炉处理周期不大于30 min。

(5)精炼时若出现因某罐钢水条件恶劣等情况而影响生产节奏时,要做好生产组织,确保下一罐钢水进VD的时机(可以先进VD)及充足的压力,弱吹,开浇前静置时间共20 min以上。

2.4 取得的效果

通过采取上述措施,重轨钢中的硫含量得到了有效控制。对高速重轨钢夹杂物进行了跟踪,结果为A类夹杂小于等于2.0级的比例从85.5%提升至90.3%,B、C、D类夹杂小于等于1.0级的比例从94.5%提升至99.1%,夹杂物控制水平明显提高,重轨钢伤轨率由0.35%降至平均0.25%以下。

3 结语

通过采取KR搅拌法进行铁水预处理脱硫,重组精炼渣组份、VD弱吹并静置20 min以上、优化转炉冶炼和LF精炼工艺等措施,鞍钢生产的重轨钢中A类夹杂小于等于2.0级的比例从85.5%提升至90.3%,B、C、D类夹杂小于等于1.0级的比例从94.5%提升至99.1%。夹杂物控制水平明显提高,重轨钢伤轨率由0.35%降至平均0.25%以下。