动、静裂纹作用偏置效应的动焦散冲击实验*

2020-08-10肖成龙杨立云丁晨曦郑昌达

赵 勇,肖成龙,杨立云,丁晨曦,郑昌达

(1. 北京科技大学土木与资源工程学院,北京 100083;2. 北京科技大学城市地下空间工程北京市重点实验室,北京 100083;3. 中国矿业大学(北京)力学与建筑工程学院,北京 100083)

工程中常见的材料(岩石、金属、玻璃板等)中含有各种缺陷(裂纹、孔洞等)会直接影响结构的承载能力。目前对于高加载率下材料动态响应的测试方法主要以霍普金森压杆或气炮等实验手段为主,而对于材料遇到的低速撞击问题,落锤加载表现出其特有的优势,操作简单、重复性好,其应变率一般处于10−1~102s−1。在低速撞击加载过程中,材料动态断裂行为承受动荷载作用后,原有缺陷在动荷载作用下会迅速显现出来,表现为宏观状态下的损失和破坏,甚至可能会造成材料失效[1]。因此,诸多学者们对含缺陷材料的动态断裂行为进行了研究。Richard 等[2]对实际结构中裂纹的扩展问题进行了研究,基于理论分析和实验结果提出了几种假设和概念。杨仁树等[3-4]分别通过改变预制裂纹的倾斜角度以及水平预制裂纹的长度,得出在动态冲击荷载作用下运动裂纹扩展行为的变化规律。姚学锋等[5]、Yao 等[6]利用高速摄像机,采用焦散光学方法研究了两条边缘平行裂纹在拉伸载荷作用下裂纹尖端的动态断裂参数;分析了含偏置裂纹三点弯曲梁在承受冲击荷载作用下的断裂行为。岳中文等[7]通过改变双预制裂纹的相对位置,研究了含双预制裂纹试件裂纹尖端扩展速率和动态应力强度因子的变化规律。Gong 等[8]控制加载速率值作为单一变量,研究该变量对复合材料在I 型断裂情况下动态断裂性能的影响及其失效机理。杨立云等[9]将含异长双裂纹有机玻璃材料作为研究对象,利用数字激光动态焦散线系统研究该结构材料在冲击荷载作用下裂纹缺陷对裂纹起裂时间、最大扩展速度等参数的影响。李清等[10-11]针对含预制L 形梁柱试件,分别通过改变节点核心区与预制裂纹距离的大小和在柱端设置不同角度的预制裂纹,研究其冲击断裂力学特性。Guo 等[12]利用数字激光动态焦散学实验系统,进行了新巷道爆破开挖对不同断面形状相邻巷道影响规律的模拟实验。沈世伟等[13]研究了多条平行预制裂纹在爆破荷载作用下裂纹的扩展行为及应力强度因子的变化规律。

本文中,采用动态焦散线实验系统并结合几何分形理论,研究在不同偏置距离下静止裂纹对运动裂纹动态断裂行为的影响规律,通过比较裂纹尖端应力强度因子、裂纹扩展速度、偏转角度以及分形维数等参数,以期得到运动裂纹和静止裂纹的相互作用规律,为解决生产生活中出现的实际问题提供一定的理论指导。

1 数字激光动态焦散线实验

1.1 焦散线实验原理

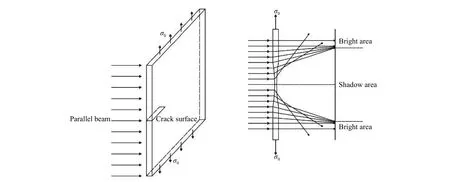

图1~2 分别为焦散线方法原理图和Ⅰ型裂纹尖端载荷及焦散曲线[14-15]。如图1 所示,当平行光垂直照射受到外荷载应力作用的透明试件时,由于试件受到拉、压应力作用,造成试件在厚度方向上发生形变,改变其折射率,从而导致平行光束在折射率改变的区域未能发生垂直透射,光线偏离原路径,造成承接面上出现阴影区域,阴影区域即为焦散斑。

图1 焦散线方法原理图Fig. 1 The principle of the caustic method

图2 Ⅰ型裂纹尖端载荷及焦散曲线Fig. 2 Load at the mode-I crack tip and the corresponding caustics curve

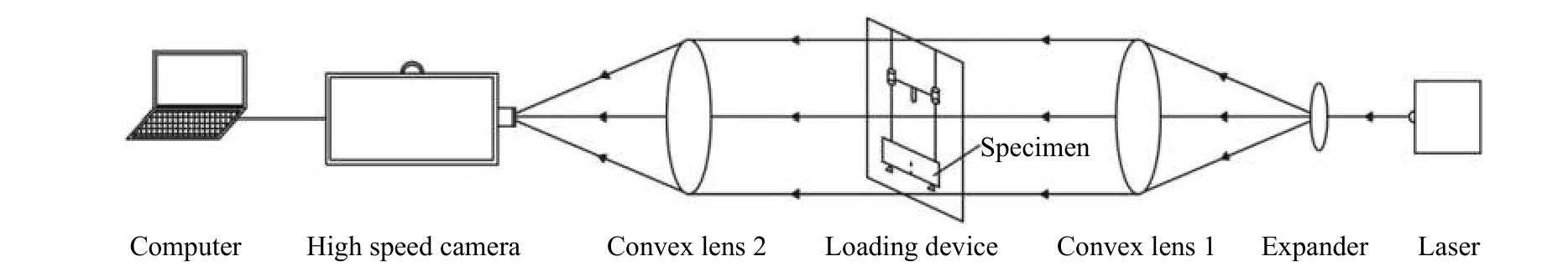

图3 所示为实验系统示意图,实验系统主要由激光器、扩束镜、双凸透镜(场镜1、场镜2)、落锤加载装置、高速相机以及电脑组成。高速相机为日本Photron 公司生产的Fastcam-SA5(16G)型彩色高速相机,其自带软件可实现对实验图像的采集和处理。激光光源为输出功率为0~300 mW、波长为532 nm的绿光光源,具有光强高、稳定性好的特点,可以保证在极短时间内拍摄到清晰照片。实验过程中设置相机拍摄频率为100 000 s−1,相邻两张照片之间的时间间隔为10 µs。

图3 数字激光动态焦散线实验系统Fig. 3 Digital laser dynamic caustics test system

1.2 动态应力强度因子

外荷载作用下材料内部产生裂纹后裂纹尖端的应力场会呈现奇异性,动态应力强度因子是表征裂纹尖端应力场强弱的物理量,通常采用下式[16-17]计算:

式中:Dmax为焦散斑最大直径(如图2 所示),该值可通过实际拍摄图片测量后得到;F(v)为速度调节函数,在这里取F(v)≈1;z0为参考平面到试件表面的距离,根据实验情况取z0=800 mm;c 为应力光学常数,取c=0.85×10−10m2/N;deff为试件的有效厚度,在该实验条件下deff=5 mm;g 为数值因子,取g=3.17。

1.3 裂纹水平扩展速度

为了计算裂纹水平方向的扩展速度,将拍摄到的焦散图像置于Photoshop 软件中,通过量取不同图片中焦散斑几何中心在水平方向(x 方向)的位置坐标,采用下式进行计算:

式中:vx为该时刻裂纹扩展沿水平方向的瞬时速度;Δdx为相邻焦散图像中焦散斑几何中心沿水平方向的位移差值;Δt 为相邻焦散图片间的时间差,取Δt=10 µs。

2 实验描述

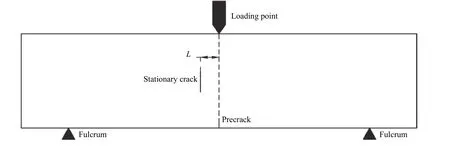

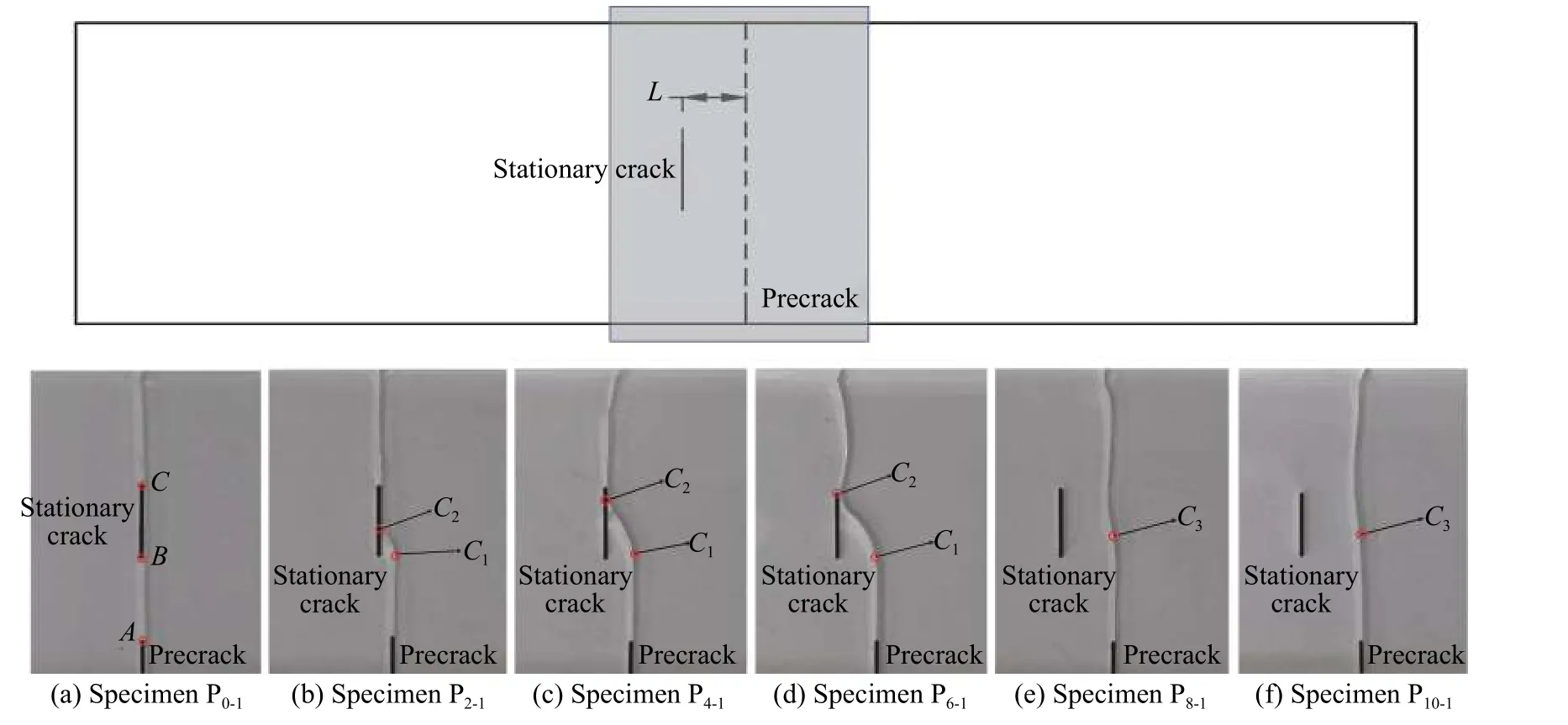

大量研究表明[18-21],有机玻璃(polymethyl methacrylate,PMMA)在动态载荷下的断裂行为与岩石材料类似且材料本身具有较好的光学特性,能够用于研究岩石的动态断裂问题,因此选用PMMA 作为实验材料。材料的动态力学参数:膨胀波波速cp=2 320 m/s,剪切波波速cs=1260 m/s,弹性模量Ed=6.1 GPa,泊松比ν=0.31,应力光学常数 c=0.85×10−10m2/N。试件尺寸规格为220 mm×50 mm×5 mm,在每个试件的底部边缘中心处设置长5 mm 的预制裂纹,静止裂纹长度设置为10 mm,中点位于试件的水平轴线。裂纹的制作统一采用激光切割加工而成,能够保证裂纹制作的精准,裂纹的厚度控制在0.5 mm±0.1 mm。实验设计6 组方案,方案之间的不同在于改变预制裂纹与静止裂纹的偏置距离L,L 分别设置为0、2、4、6、8 和10 mm,每组方案设置3 个相同试件以保证实验结果的可靠性,6 组试件分别对应编号P0-n~P10-n(n=1~3)。试件模型如图4 所示,冲击加载装置如图5 所示。

图4 数字激光动态焦散实验试件示意图Fig. 4 Schematic representation of the specimens used in digital laser dynamic caustics test

3 实验结果及分析

3.1 裂纹扩展路径分析

图6 为实验后的试件断裂结果(选取试件阴影区域),从图中可以看出,在试件受到冲击荷载作用后,均形成自下而上的贯通裂纹。为方便后续讨论,定义由端点A 起裂形成的裂纹为裂纹Ⅰ,裂纹Ⅰ与静止裂纹交汇后由端点C 起裂形成的裂纹为裂纹Ⅱ;裂纹Ⅰ开始起裂至与静止裂纹相交为第1 阶段,裂纹Ⅱ起裂直至贯通为第2 阶段。

图5 冲击加载装置Fig. 5 The impact loading device

图6 试件断裂形态Fig. 6 Fractural forms of specimens

根据试件断裂结果可以看出:当偏置距离L 在0~6 mm 之间时,裂纹的扩展均可以视作上述2 个阶段。当L=0 mm 时,在第1 阶段和第2 阶段,裂纹Ⅰ、裂纹Ⅱ主要受张拉作用均为垂直起裂,表现为典型的Ⅰ型裂纹。随着偏置距离L 的增大,在第1 阶段,裂纹Ⅰ起裂后垂直向上扩展至C1处发生偏转并与静止裂纹在C2处交汇,裂纹Ⅰ与静止裂纹的交汇点C2逐渐由端点B 向端点C 移动。图7 所示为偏置距离L 和相对应交汇点竖向坐标值l 拟合曲线,可以看出当L 在0~6 mm 之间时,l 随L 变化呈近似线性相关的关系:l=1.71L。在第2 阶段,裂纹Ⅱ均自端点C 起裂后逐渐向落锤点偏移。

图7 裂纹尖端交汇点位置随偏置距离的变化Fig. 7 Change of crack tip vertical coordinate intersection point with offset distance

当偏置距离L 在8~10 mm 之间时,裂纹Ⅰ自端点A 形成后,垂直向上扩展至C3处发生偏转,未与静止裂纹交汇而是呈拱状不断向试件上边缘扩展直至贯穿试件。可以看出,存在一个临界偏置距离(L=6 mm),当偏置距离大于该临界偏置距离时,裂纹Ⅰ不再与静止裂纹发生交汇。

静止裂纹对与其平行的运动裂纹具有明显的吸引作用。随着偏置距离L 的不断增大,这种吸引力逐渐降低,裂纹的扩展轨迹呈现明显的差异性。

3.2 裂纹扩展的动态过程分析

由于裂纹扩展形态的相似性,在此只列出偏置距离L=0,4,6,8 mm 时的动态焦散斑图像,如图8 所示。当落锤与试件上边缘接触后,落锤的重力势能转化为试件内部的应变能,产生的冲击波迅速转化为应力波,以落点处为圆心呈圆弧状向试件底部传播,可以明显看出在应力波的传播过程中,静止裂纹两端端点B、C,预制裂纹上部端点A 均产生了能量积聚,具体表现为焦散斑的尺寸不断增大。随着偏置距离L 的不断增大,裂纹的动态过程呈现差异性。

图8 裂纹扩展的焦散斑图片Fig. 8 Caustic photos of cracks during propagation

当L=0 mm,t=130 µs 时,焦散斑尺寸较前一时刻显著减小,达到其起裂韧度,能量释放,裂纹Ⅰ起裂并开始向静止裂纹方向扩展;t=190 µs 时,裂纹Ⅰ到达端点B,焦散斑尺寸达到其整个过程的最大值,第1 阶段结束,裂纹扩展进入停滞阶段。运动裂纹尖端能量不断向端点C 处转移,并在此不断汇聚,焦散斑尺寸不断增大;t=260 µs 时再次达到试件的起裂韧度后起裂形成裂纹Ⅱ并逐渐向落锤点扩展直至贯穿。

当L=4 mm,t=130 µs 时,裂纹Ⅰ起裂后向上扩展并发生偏转;t=210 µs 时与静止裂纹发生交汇,裂纹扩展进入停滞阶段;t=260 µs 时裂纹再次起裂形成裂纹Ⅱ。

当L=8 mm,t=150 µs 时,裂纹Ⅰ起裂后近似垂直向上扩展,有轻微向静止裂纹方向偏转的趋势但并未与之交汇,随后向落锤点处扩展,说明裂纹尖端应力场产生彼此吸引的驱动力小于运动裂纹扩展过程中受到的阻力,并不足以使运动裂纹发生较大偏转与静止裂纹产生交汇。

从焦散斑图像可以看出:当L=0 mm 时,裂纹Ⅰ、裂纹Ⅱ的焦散斑呈现明显的左右对称性,表现为典型的Ⅰ型裂纹,说明此时裂纹主要受张拉作用影响。随着偏置距离L 的增大,裂纹Ⅰ的起裂时间基本保持相同,说明偏置距离的改变并不影响裂纹Ⅰ的起裂;当运动裂纹向静止裂纹靠近时,静止裂纹端部焦散斑尺寸出现显著变化,表明运动裂纹尖端应力场对静止裂纹应力场产生一定影响,静止裂纹应力场和与其平行的运动裂纹尖端应力场相互作用后,会在运动裂纹和静止裂纹之间产生彼此吸引的驱动力。

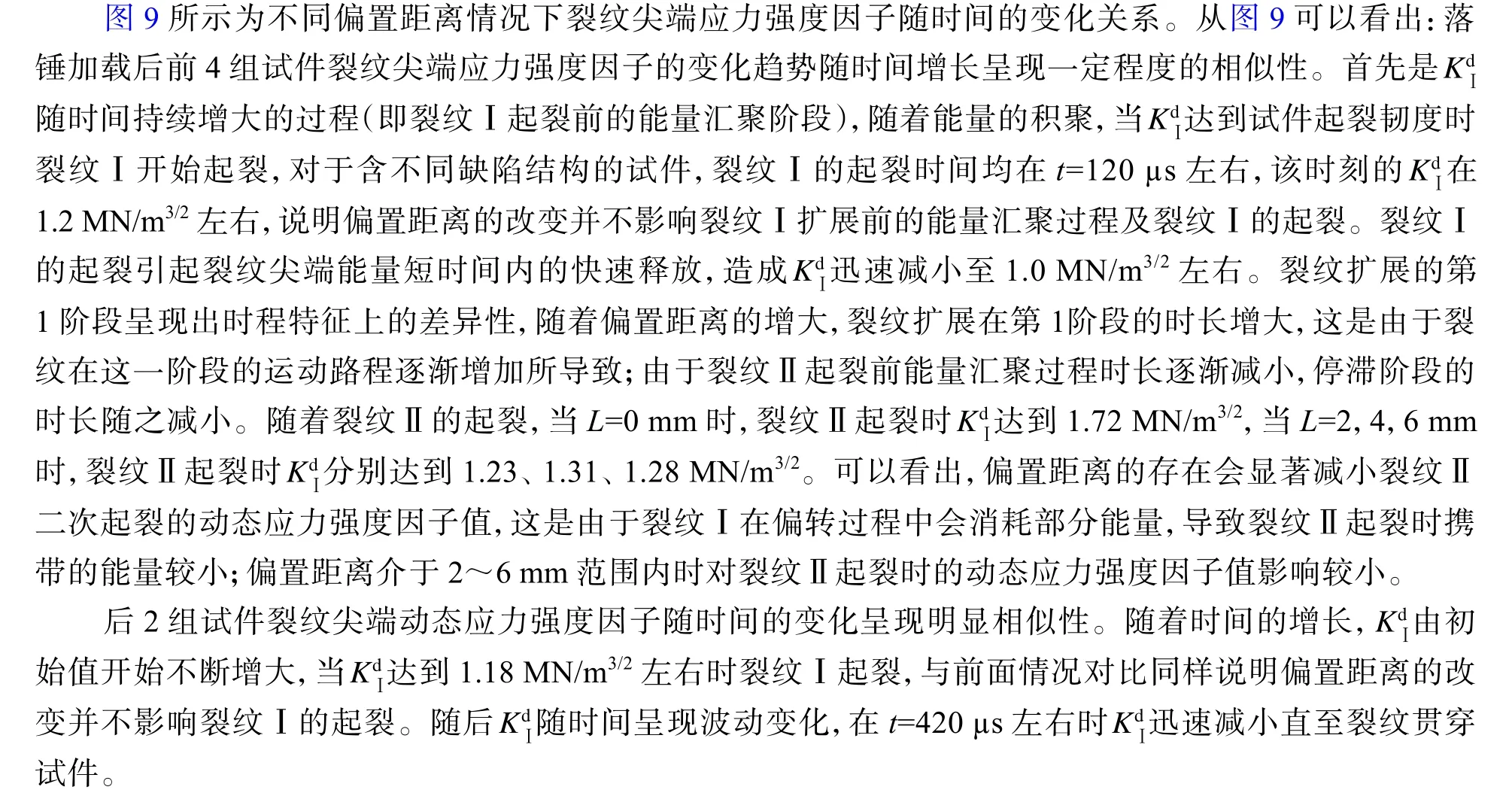

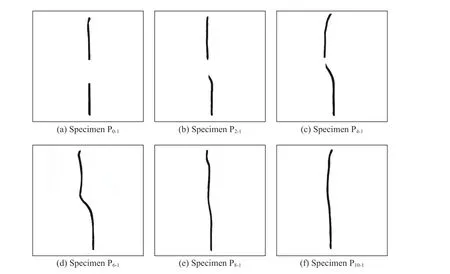

3.3 动态应力强度因子分析

3.4 裂纹的运动特征分析

为了更直观地分析不同偏置距离对裂纹运动过程的影响,分别作出裂纹尖端沿水平方向的运动速度vx与时间t 的关系图(见图10)和运动裂纹尖端偏转角α 随位移y 的变化图(见图11),规定靠近静止裂纹方向的速度为负值,背离静止裂纹方向的速度为正值,偏转角α 指裂纹尖端在扩展过程中偏离竖直方向的角度。

由图10 可以看出:在t=120 µs 左右时各试件裂纹Ⅰ开始起裂,速度vx在0 m/s 左右较小的范围内波动,此时可以将裂纹的运动视作竖直方向上的运动,即在水平方向没有速度。随着裂纹Ⅰ的扩展,在t=170 µs 左右时试件P2-1、P4-1和P6-1的vx值显著增大,这一阶段的速度vx分别达到峰值33、44、75 m/s,这主要是由于运动裂纹在扩展过程中受静止裂纹尖端应力场的影响,开始产生水平方向的驱动力,同时由于偏置距离L 的增大,裂纹的加速过程变长,导致峰值速度随L 的增大呈现逐渐增大的变化规律。随着能量在端点C 的不断累积,裂纹Ⅱ再次起裂,起裂时的vx即达到其峰值,分别为28、40、66 m/s,可以看出,随着偏置距离的增大,裂纹Ⅱ起裂时沿水平方向上裂纹受到的初始驱动力增大,随后速度vx逐渐降低,裂纹沿竖直方向向试件上边界扩展直至贯穿。对于试件P8-1和P10-1,在t=230 µs 左右时受静止裂纹尖端应力场作用开始明显出现靠近静止裂纹沿水平方向上的速度,随后速度呈现波动状继续扩展,t=300 µs 左右时速度vx减小至零。

图9 裂纹应力强度因子随时间的变化Fig. 9 Change of crack stress intensity factor with time

从时程特征的角度可以发现,当偏置距离在不同范围内时,裂纹的起偏时间呈现差异性,当偏置距离L 在0~6 mm 之间时,起偏时间保持在170 µs 左右,在0~6 mm 范围内偏置距离的改变对裂纹的偏转没有明显影响;当偏置距离L 在8~10 mm 之间时,起偏时间明显滞后,保持在230 µs 左右。

由图11 可以看出:各试件裂纹Ⅰ起裂后,偏转角度α 均从0°开始,当裂纹尖端位移y 达到14 mm 左右时,试件P2-1、P4-1和P6-1中裂纹Ⅰ开始偏转,具体表现为偏转角度开始缓慢增大,当位移值达到15 mm左右时可以明显看出,随着位移的继续增大,偏转角度显著增大,此时裂纹Ⅰ曲裂程度加剧;随后当偏转角度达到各自峰值后(分别为38.1°、34.6°、43.6°)开始降低直至与静止裂纹交汇。对于试件P8-1和P10-1,当裂纹尖端位移y 达到16.5 mm 左右时偏转角度开始缓慢增大,在位移值达到20 mm 左右时偏转角度达到各自峰值14.2°、12.2°后缓慢降低。同样从扩展轨迹的角度说明了当偏置距离在0~6 mm 范围内时对裂纹Ⅰ的偏转没有明显影响,当偏置距离在8~10 mm 之间时,起偏位移滞后。

4 裂纹轨迹分形维数计算

分形几何自谢和平[22]首次运用于岩石的破碎、损伤和断裂等问题后,诸多学者[23-25]将其作为研究岩土材料复杂力学问题的一种手段。在分形几何理论中,计盒维数Dn是一个能够反映裂纹规则程度的稳定指数,其具体算法如下:

式中:N(δ)为覆盖δ 边长盒子个数,δ 为计盒尺寸。

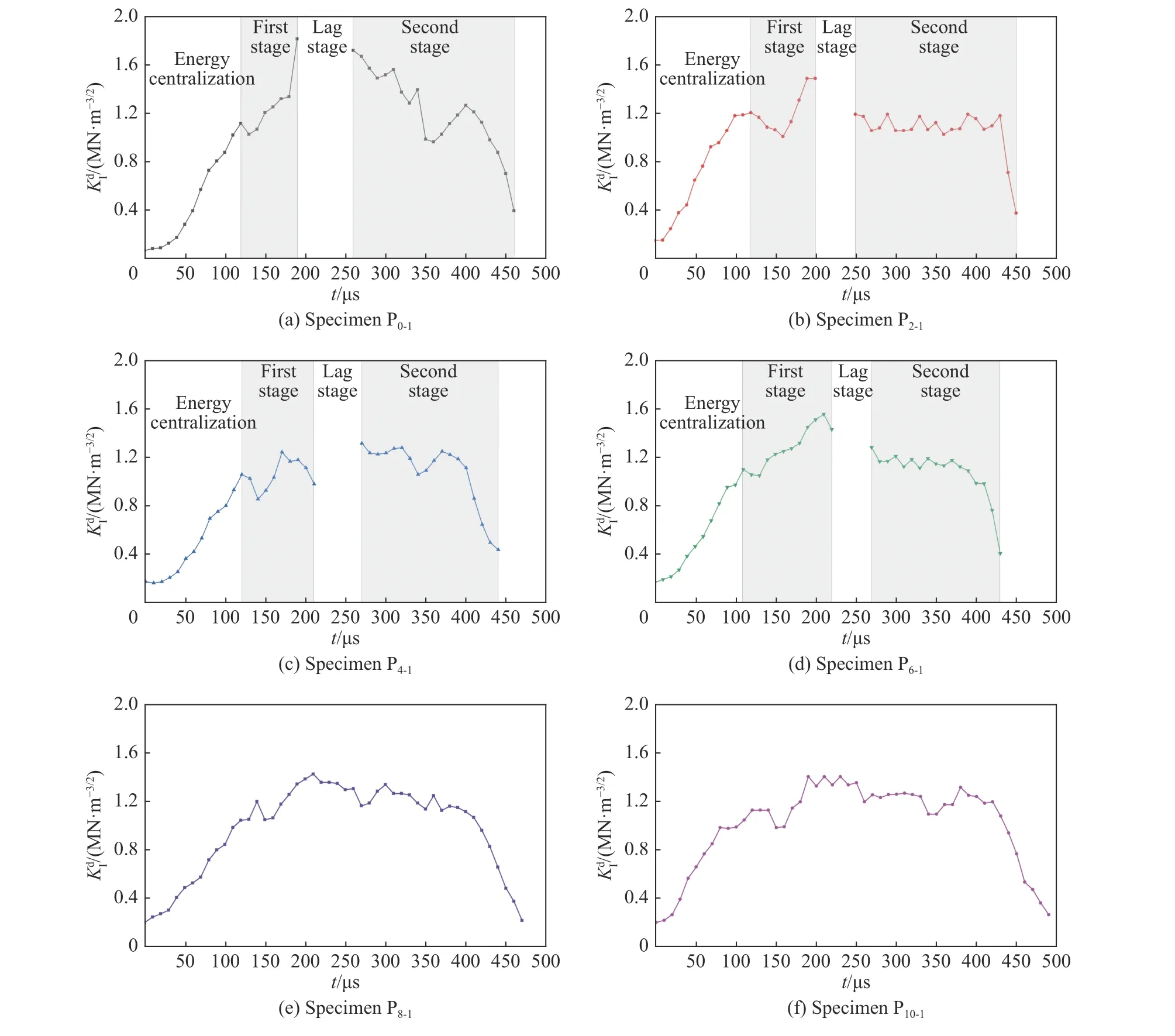

采用整像素分析方法,将裂纹断裂后的轨迹进行二值化处理,如图12 所示,每张图片大小均为1 024×1 024 像素,计盒维数计算过程中网格的最小划分单位是一个像素,通过MATLAB 计算程序对图片进行处理。

图12 裂纹轨迹二值图Fig. 12 Binary diagrams of crack trajectories

图13 为对6 组试件裂纹轨迹的计盒维数分别拟合后得到的直线。可以看出:随着偏置距离的增大,试件裂纹轨迹的分形维数值呈现先增大后减小的变化规律。偏置距离L=0 mm时对应的分形维数值最小,最小值为1.272 2,说明在该条件下裂纹轨迹规则程度最高;临界偏置距离L=6 mm 条件下对应的分形维数值最大,最大值D4为1.401 3,此时裂纹轨迹的规则程度最低,裂纹破坏形态最复杂。从几何分形的角度说明了偏置距离的改变对裂纹轨迹复杂程度的影响。

图13 裂纹轨迹的计盒维数拟合曲线Fig. 13 Box-counting dimension fitting curves of crack trajectories

5 结 论

采用数字激光焦散线实验系统,对含不同缺陷的有机玻璃(PMMA)进行三点弯曲实验,以静止裂纹与预制裂纹的偏置距离为单一变量,研究在不同偏置距离下静止裂纹对运动裂纹动态断裂行为的影响规律,所得结论如下:

(1)相互平行的运动裂纹与静止裂纹在相同的冲击荷载作用下存在临界偏置距离,当偏置距离L 小于临界偏置距离时,裂纹Ⅰ起裂后垂直向上扩展一定距离后发生偏转并与静止裂纹交汇,偏置距离和交汇点竖向坐标值呈近似线性函数关系;当L 大于临界偏置距离时,裂纹Ⅰ起裂后将不会再与静止裂纹交汇而是呈拱状不断向试件上边缘扩展。

(2)偏置距离的存在不会影响裂纹Ⅰ的起裂时间和应力强度因子,但会显著减小裂纹Ⅱ的动态应力强度因子,且停滞阶段的时长随偏置距离的增大而逐渐缩短。当运动裂纹向静止裂纹靠近时,静止裂纹尖端应力场对与其平行的运动裂纹应力场会产生一定影响,运动裂纹和静止裂纹之间会产生彼此吸引的驱动力。

(3)偏置距离在不同的范围内时,运动裂纹的起偏时间、起偏位置呈现差异性:当偏置距离L 小于临界偏置距离时,L 的改变对裂纹的起偏时间、起偏位置没有明显影响;当L 大于临界偏置距离时,运动裂纹的起偏时间、起偏位置明显滞后。

(4)试件裂纹轨迹的分形维数值随着偏置距离的增大呈现先增大后减小的变化规律。裂纹扩展轨迹在临界偏置距离条件下对应的分形维数值最大,此时裂纹轨迹的规则程度最低,裂纹破坏形态最复杂。