60 kg/m钢轨轨底线纹缺陷原因分析及解决措施

2020-08-09杜健

杜健

(攀钢集团攀枝花钢钒有限公司,四川 攀枝花 617000)

攀钢集团攀枝花钢钒有限公司轨梁厂轧制60 kg/m轨有两种钢坯规格,分别是380 mm×280 mm和410 mm×320 mm,其中380 mm×280 mm铸坯是轨梁厂常用坯料断面。但由于炼钢产量原因,380 mm×280 mm坯料满足不了轨梁厂正常的生产需求。为了解决钢轨生产原料不足问题,轨梁厂万能一线开发了410 mm×320 mm钢坯,用以轧制60 kg/m钢轨。采用410 mm×320 mm钢坯的主要优势是轧制压缩比大,生产的钢轨金属致密度较好,各方面性能更优。但是由于钢坯断面较大,轧制过程中轧件端部劈头和烂头导致中间轧废、钢轨表面缺陷较多。特别是950轧机为了消耗相对380 mm×280 mm钢坯断面更多压缩比带来的轨底线纹缺陷,不仅原因查找困难,而且对钢轨使用还存在潜在的安全风险。

1 60 kg/m钢轨工艺设计

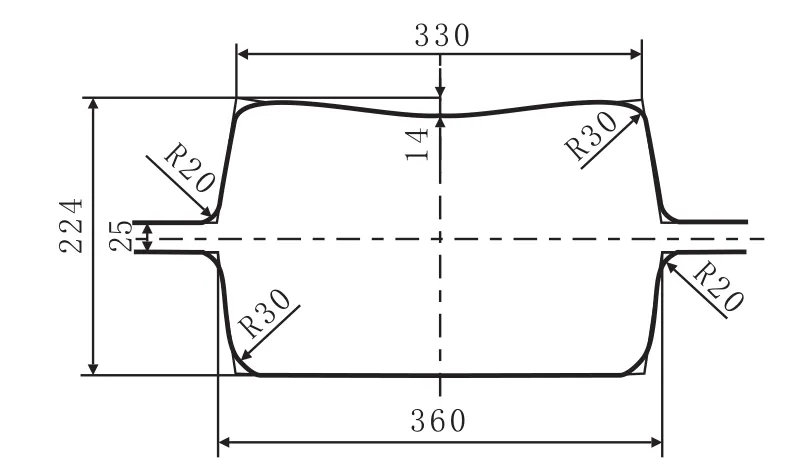

为了减小采用410 mm×320 mm铸坯轧制60 kg/m钢轨成本投入,提高生产效率,在工艺设计时考虑BD2和万能区域工艺不变,只对950轧机工艺进行改变。在950轧机上新增一个箱形孔,以适应410 mm×320 mm铸坯生产需要。410 mm×320 mm坯料轧制60 kg/m钢轨新增箱形孔主要尺寸见图1,采用410 mm×320 mm铸坯轧制60 kg/m钢轨时,950轧机配置2个箱形孔、1个梯形孔、2个帽形孔;采用380 mm×280 mm坯料时950轧机孔型配置为1个箱形孔、1个梯形孔、4个帽形孔。

图1 410 mm×320 mm坯料轧制60 kg/m钢轨新增孔型Fig.1 60 kg/m Rails Rolled by 410 mm×320 mm Billets by Adding New Passes

950轧机压下规程设计需注意以下问题:

(1)各孔型轧制道次尽量均衡,以保证整套轧辊轧制量;

(2)进梯形孔的轧件尽量设计不翻钢,以保证梯形孔的轧制稳定性。

基于上述问题考虑,设计的410 mm×320 mm坯料轧制60 kg/m钢轨的压下规程见表1。

表1 410 mm×320 mm坯料轧60 kg/m钢轨的压下规程Table 1 Reduction Procedures for 60 kg/m Rails Rolled by 410 mm×320 mm Billets

2 轨底线纹原因分析

2.1 轨底线纹缺陷的形貌

采用410 mm×320 mm坯料轧制60 kg/m钢轨轨底正中心存在0~0.3 mm深的线纹,长度约300~1 600 mm,缺陷在100 m钢轨通长位置不固定,只有少部分钢轨存在此缺陷。在轧制过程和成品检查过程无法通过肉眼进行识别,需要通过检测中心超声波探伤检查,针对报警位置进行人工打磨,用白纸漫射法才能检查出该缺陷,轨底线纹及超声波探伤结果见图2。

图2 轨底线纹及超声波探伤结果Fig.2 Linear Textures at Rail Foot and Results Detected by Ultrasonic Testing

2.2 轨底线纹产生原因分析

单纯从钢轨缺陷形貌和探伤结果分析,很难分析出缺陷产生原因。最初检测中心超声波探伤发现此缺陷后,根据轧制经验,判断可能是开坯机轧制过程中存在的刮伤缺陷,但对与钢轨接触位置的孔型、导卫及辊道进行处理后,仍未得到改善。通过理论计算、计算机仿真分析和现场验证试验,确定了轨底线纹产生的原因。

2.2.1 轨底线纹缺陷产生机理分析

为了分析线纹产生的原因,对950轧机箱形孔的变形状态 (双鼓形还是单鼓形)进行理论计算,从计算结果看,坯料在箱形孔发生的是双鼓形变形,并在轨底中间对应部位形成较深的凹心,具体情况如下:

在箱形孔中轧制矩形件时,沿横截面上的宽展分布相当复杂,它主要决定于接触表面上的摩擦条件和沿轧件高度上的不均匀变形程度。根据这些因素的影响,轧制后轧件侧边的形状可呈双鼓形、单鼓形和平直形。宽展沿轧件高度上分布不均匀的主要因素是l与h的比值,当l/h=0.5~1.0时,轧件侧边的形状可呈双鼓形[1],根据这一规则对950轧机箱形孔的l/h进行了计算,变形系数见表2。从计算结果看,在950轧机箱形孔轧制时轧件侧边呈现双鼓形。

2.2.2 箱形孔变形仿真分析

采用ANSYS软件对950轧机箱形孔轧制变形进行了仿真分析[2-6],从仿真结果看,950轧机箱形孔轧件变形为双鼓形,同时在轨底对应部位形成了较严重的凹心,印证了上述理论计算结果,主要两个道次的变形仿真状态见图3。

表2 950轧机箱形孔变形系数Table 2 Deformation Coefficient of Box Holes of 950 Rolling Mill

2.2.3 现场验证试验

根据上述原因分析,开展了如下验证试验:

(1)950轧机规程优化验证试验

为了消除轨底线纹缺陷,现场对950轧机压下规程设计了三个调整方案进行验证,各方案具体情况如下:

方案一:在原规程方案上进行微调,增大或减小第一个箱形孔立压道次的高度,验证是否是因梯形孔切钢或者脱方而产生的该缺陷。

试验结果:增加或减小第一个立箱形孔压道次高度,对应的钢轨轨底线纹缺陷超声波报警情况无任何变化,对应位置打磨后缺陷仍然存在。未修改规程前报警率为21%,调整后对应报警率分别为30%和27%,缺陷未消除。

方案二:950轧机轧制前进行270°翻钢,排除由于坯料原因产生的此缺陷。

试验结果:试验四炉钢坯翻钢轧制,对应成品轨底报警为80%。通长打磨发现,轨底正中心存在不连续零星线纹,缺陷位置不固定,深度均在0~0.3 mm,分析可能是加热过程中出现的阴阳面导致除鳞效果的差别。通过观察,钢坯靠近加热炉出口位置,除鳞效果明显差于钢坯背离加热炉的一面。950轧机翻270°轧制后,将除鳞较差的一面轧制在轨底,轨底线纹缺陷报警率增加。

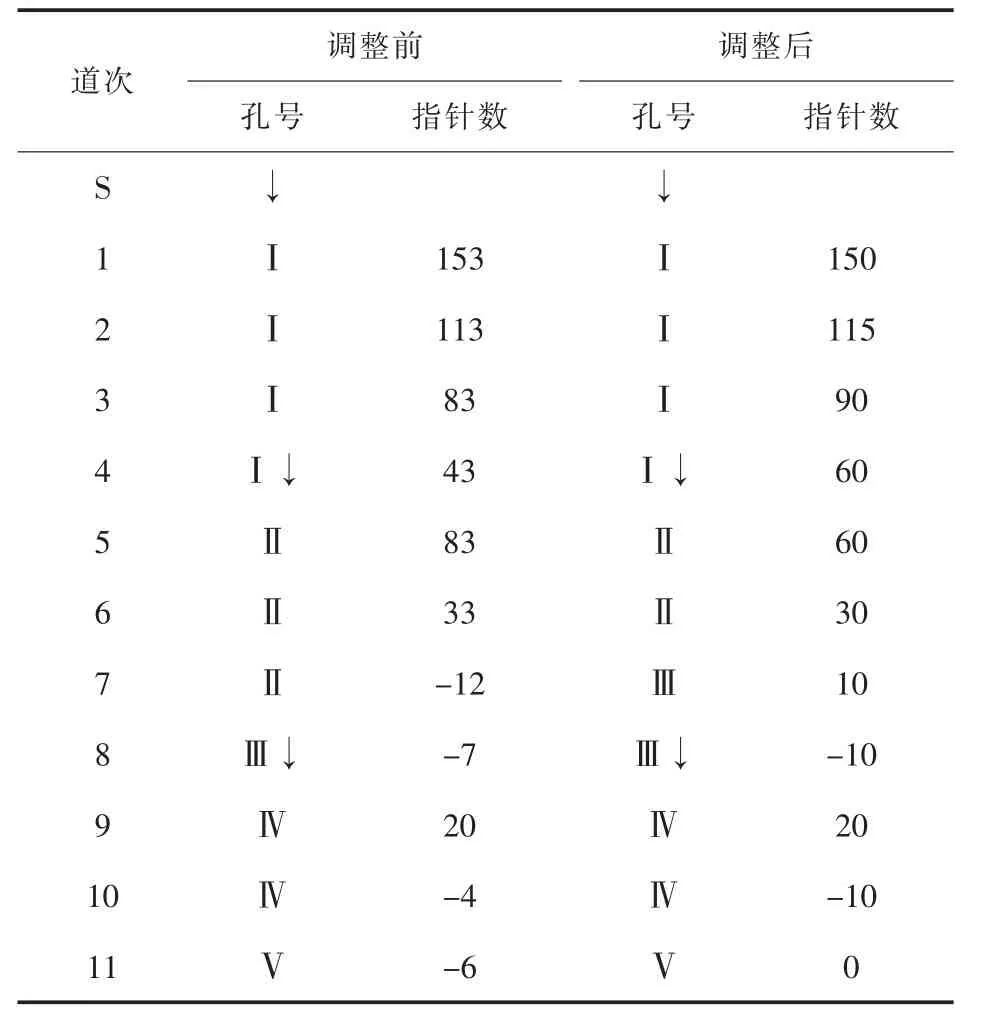

方案三:调整各孔型轧制道次,减小320 mm断面在第二个箱形孔压下量,增大梯形孔的压下量,通过限制宽展来减小轨底对应的凹心。调整前后的压下规程见表3。

表3 调整前后的压下规程Table 3 Reduction Procedures before and after Adjustment

试验结果:从检测中心探伤报警情况分析,通过此法调整后,轨底线纹缺陷得到明显改善,报警率减少为5%,继续减小第二个箱形孔压下量后,共计轧制60支钢轨均未发现该缺陷。

(2)中间轧废验证试验

通过轧制规程优化,初步验证了轨底线纹缺陷产生原因是箱形孔轧制时形成的凹心过大,导致在后续道次轧制时夹杂的氧化铁皮无法焊合。为了进一步验证产生原因,将第一个帽孔轧制一半打废,便于观察梯形孔与帽孔轧制道次轧件形成该缺陷的过程。

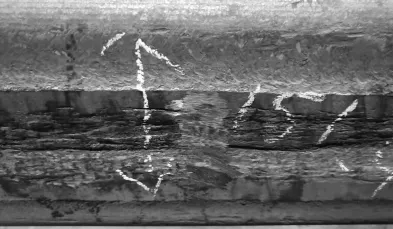

通过中间轧废发现,梯形孔大头侧面呈现双鼓形,轨底中间存在明显沟壑状,梯形孔大头侧面形貌见图4;帽形切深孔轧制完成轧件局部存在深约0.5 mm的轨底线纹,具体形貌见图5。

图4 梯形孔大头侧面形貌Fig.4 Side Profile of Big End in Trapezoidal Pass

图5 帽形切深孔线纹形貌Fig.5 Pattern of Linear Textures with Hat Knifing Pass

试验结论:通过中间轧废可以明显观察到410 mm×320 mm铸坯在梯形孔轧制完成后,轨底正中心出现明显沟壑状,帽形切深孔加工后未完全焊合,导致轨底细小线纹产生,进一步验证了上述分析。

3 轨底线纹解决措施及效果

3.1 解决措施

为了彻底解决轨底线纹缺陷的问题,根据缺陷产生的原因,在孔型工艺与轧制规程上进行了优化。

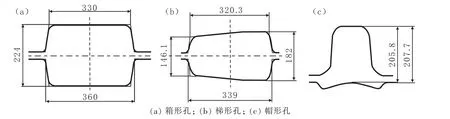

(1)为了消除轨底凹陷,对孔型进行优化。将950轧机第I孔上的水平辊改平,将第III孔轨底斜度改平4 mm,将第IV孔轨底圆弧由R80改为R150。优化后的孔型见图6。

(2)优化950轧机的轧制规程。优化原则:减少第二个箱形孔的压下量,增加梯形孔压下量和展宽量,通过梯形孔限制展宽,缓解轨底凹心程度。优化后的950轧机压下规程见表4。

图6 950轧机优化后的孔型Fig.6 Optimized Passes for 950 Rolling Mill

表4 优化后的950轧机压下规程Table4 Reduction Procedures for Optimized 950 Rolling Mill

3.2 实施效果

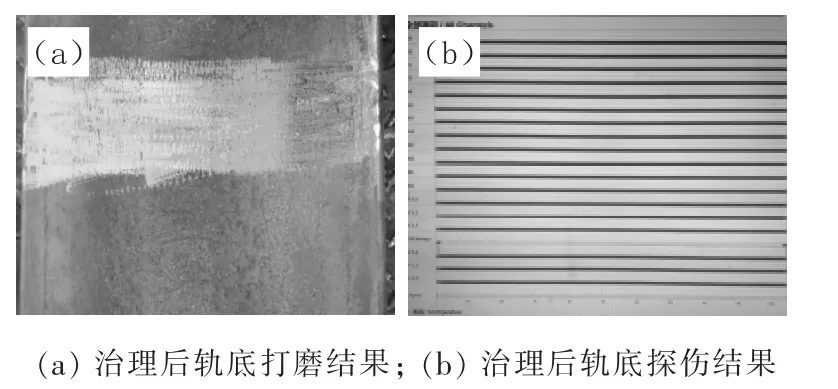

优化后的孔型及压下规程于2019年9月2日上机试验,梯形孔大头侧面未出现凹心,检测中心未出现轨底线纹报警,对成品钢轨轨底打磨未发现该缺陷。治理后的轨底打磨和探伤情况见图7。

图7 治理后轨底打磨及超声波探伤结果Fig.7 Rail Foot Polishing and Results Detected by Ultrasonic Testing

4 结语

针对410 mm×320 mm铸坯轧制60 kg/m钢轨存在的轨底线纹缺陷,通过现场观察、理论计算和计算机仿真分析,发现产生轨底线纹的主要原因是箱形孔轧制时形成的凹心过大,在后续道次轧制时局部夹杂的氧化铁皮无法焊合。根据线纹原因采取优化950轧机的孔型参数和压下规程,成功消除了轨底线纹缺陷。