液相加氢工艺生产清洁船用燃料油的技术研究

2020-08-08仝配配张生泉陈彦忠段永生黄小侨

仝配配,张生泉,陈彦忠,段永生,黄小侨

(中国石油燃料油有限责任公司,北京 100012)

按照国家质量标准规定,船用燃料油分为残渣型燃料油和馏分型燃料油,分别适用于大型及中小型船舶的发动机[1]。为严格控制船用燃料油污染物的排放,国际与地区性组织纷纷立法限制船用燃料油中的硫含量。2015 年发布国家强制性标准GB 17411-2015《船用燃料油》,严格限制了各类船用燃料油的硫含量。残渣型燃料油中硫含量(质量分数)最低限值由3.5 %降为0.5%,馏分型燃料油最低限值由1.5 %降为0.1 %[2]。因此,开展低硫清洁船用燃料油的生产技术研究十分必要和紧迫。

燃料油是原油加工的末端产品,馏分重、硫含量高,因此必须提高加工深度才能满足低硫燃料油的技术要求[3]。目前,船用燃料油基本采用调合方法生产,但要直接生产硫质量分数低于0.5 %的船用燃料油比较困难,必须采用低硫组分调合生产。国内外低硫船用燃料油脱硫技术主要有加氢脱硫、氧化脱硫、吸附脱硫等技术,其中加氢是炼油厂广泛工业化应用的脱硫技术,具有脱硫率高、油品收率高、技术经济性好等特点[4]。传统滴流床加氢工艺需在一定氢分压下维持较高的氢油体积比,氢气耗量大、装置能耗高[5]。而液相加氢技术利用液体进料携带反应所需的氢气,具有氢耗低,运行安全,流程简单等特点,中海油惠州石化有限公司已完成2.60 Mt/a 全液相减压蜡油加氢工艺的工业化应用[6]。

本文以某炼油厂生产的减压馏分油为原料,采用液相加氢工艺考察不同工艺条件、不同工艺路线对脱硫效果的影响,以优化加氢脱硫的最佳工作条件,生产清洁船用燃料油。

1 试验

1.1 试验原料

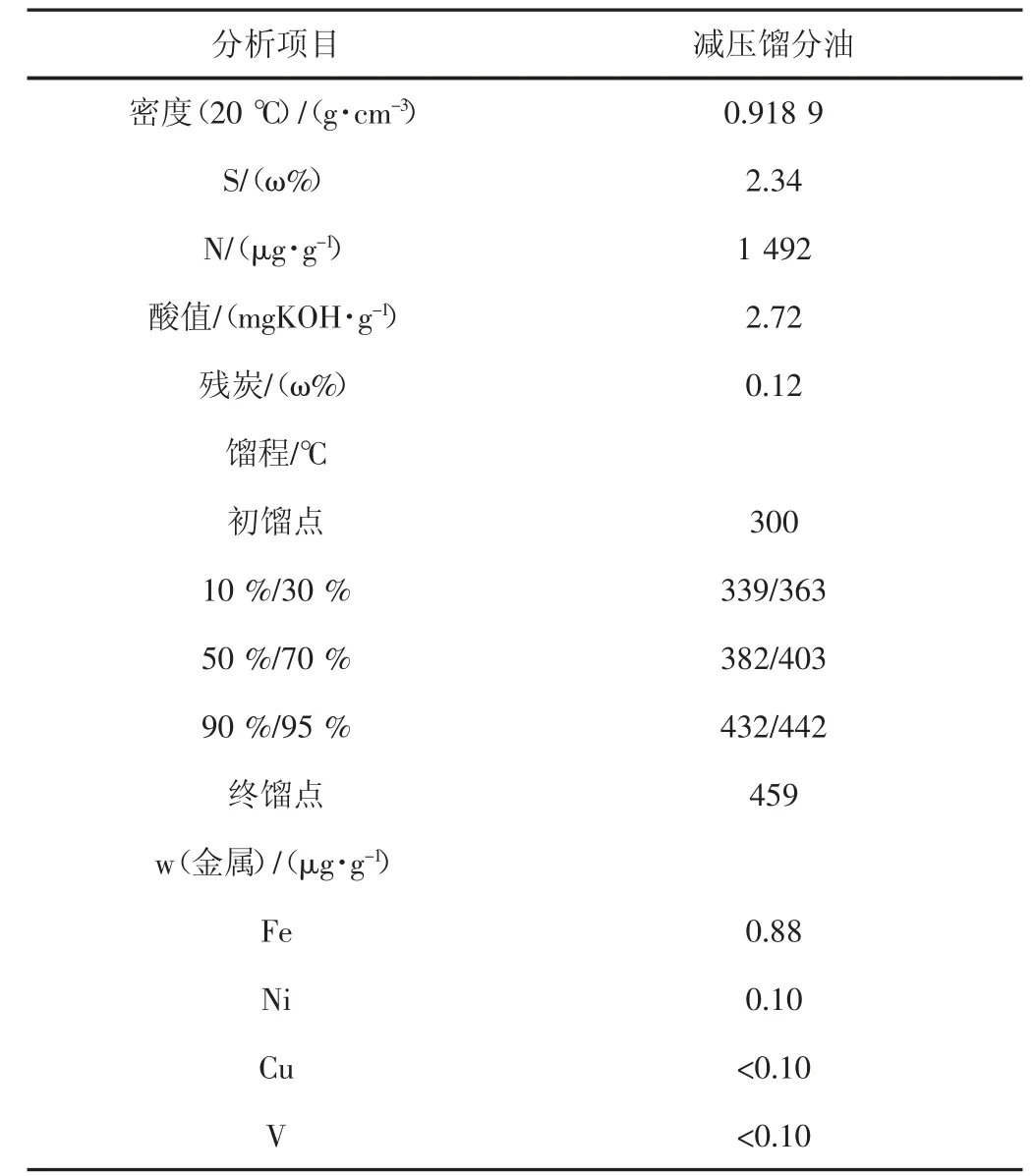

试验原料采用某炼油厂生产的减压馏分油,其主要性质(见表1)。

表1 试验原料的性质Tab.1 Properties of raw material

1.2 催化剂

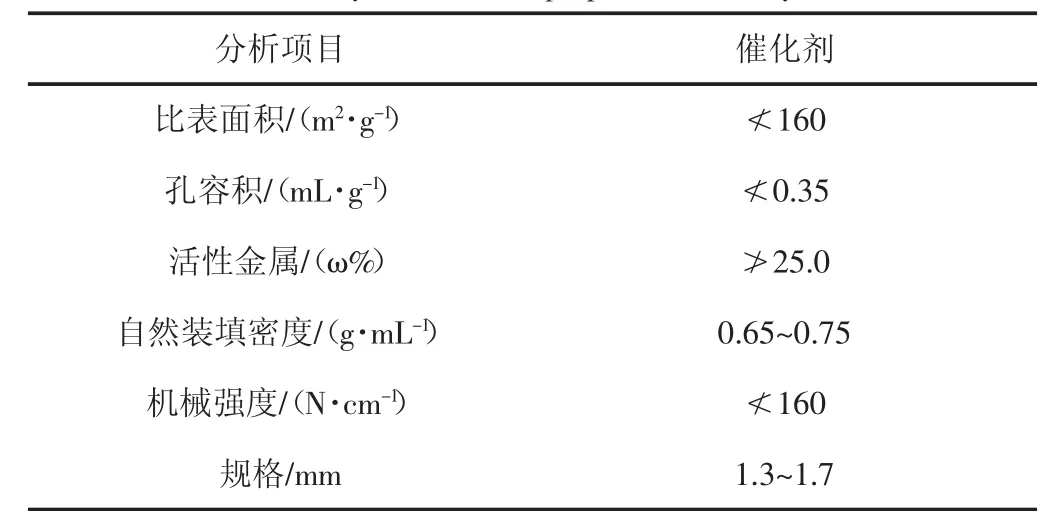

催化剂为试验室自制液相加氢催化剂,其物化性质(见表2)。

表2 催化剂的物化性质Tab.2 Physicochemical properties of catalysts

1.3 加氢试验

试验采用1 L 五反LDS 液相加氢装置,已溶解氢气的饱和液态物料进入反应器进行液相加氢反应,加氢产物经产品分离后再进行循环加氢。

2 结果与讨论

在减压馏分油液相加氢试验中,考察了反应温度、反应压力、注氢量、体积空速、循环比对产品脱硫、脱酸效果的影响。

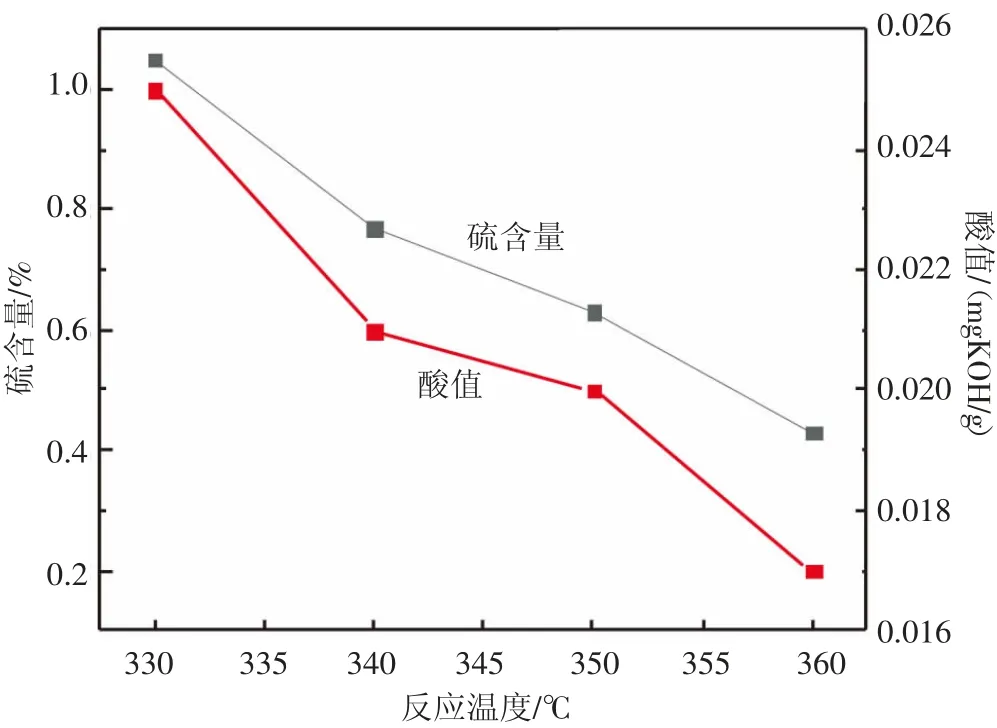

2.1 反应温度

以减压馏分油为原料,在反应压力6.0 MPa、注氢量2.0 L/h、空速4 h-1的条件下,进行液相加氢工艺评价,考察反应温度对液相加氢效果的影响,结果(见图1)。分析可知,随反应温度的升高,产品硫含量、酸值逐渐降低;反应温度为360 ℃时,产品硫含量由2.34 %降至0.43 %,酸值由2.72 mgKOH/g 降至0.017 mgKOH/g,满足残渣型燃料油硫含量、酸值指标要求。考虑到船用燃料油的升级需求,选择最优脱硫反应温度为360 ℃。

图1 反应温度对加氢效果的影响Fig.1 Influence of reaction temperature on hydrogenation effect

2.2 反应压力

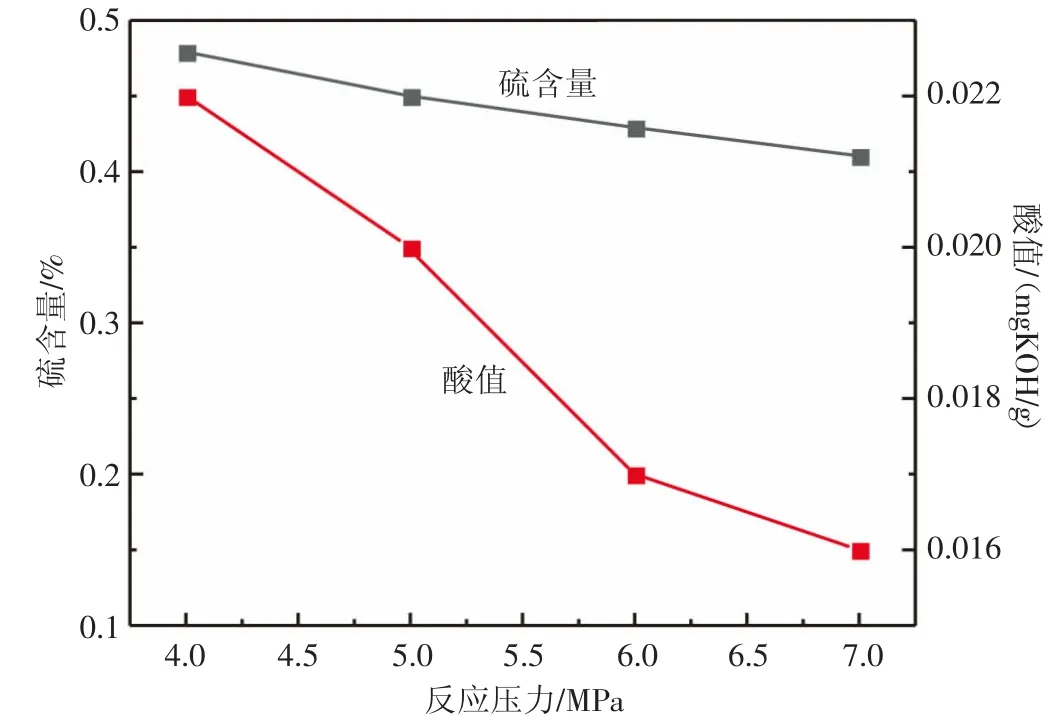

以减压馏分油为原料,在反应温度360 ℃、注氢量2.0 L/h、空速4 h-1的条件下,进行液相加氢工艺评价,考察了反应压力对液相加氢效果的影响,结果(见图2)。分析可知,随反应压力的增高,产品硫含量、酸值逐渐降低;当反应压力由4.0 MPa 提高至7.0 MPa 时,产品硫含量由0.48%降至0.41 %,酸值由0.022 mgKOH/g降至0.016 mgKOH/g。结果表明,提高反应压力对加氢脱硫、脱酸效果影响不大;考虑到装置运转负荷,选择最优反应压力为4.0 MPa。

图2 反应压力对加氢效果的影响Fig.2 Influence of reaction pressure on hydrogenation effect

2.3 注氢量

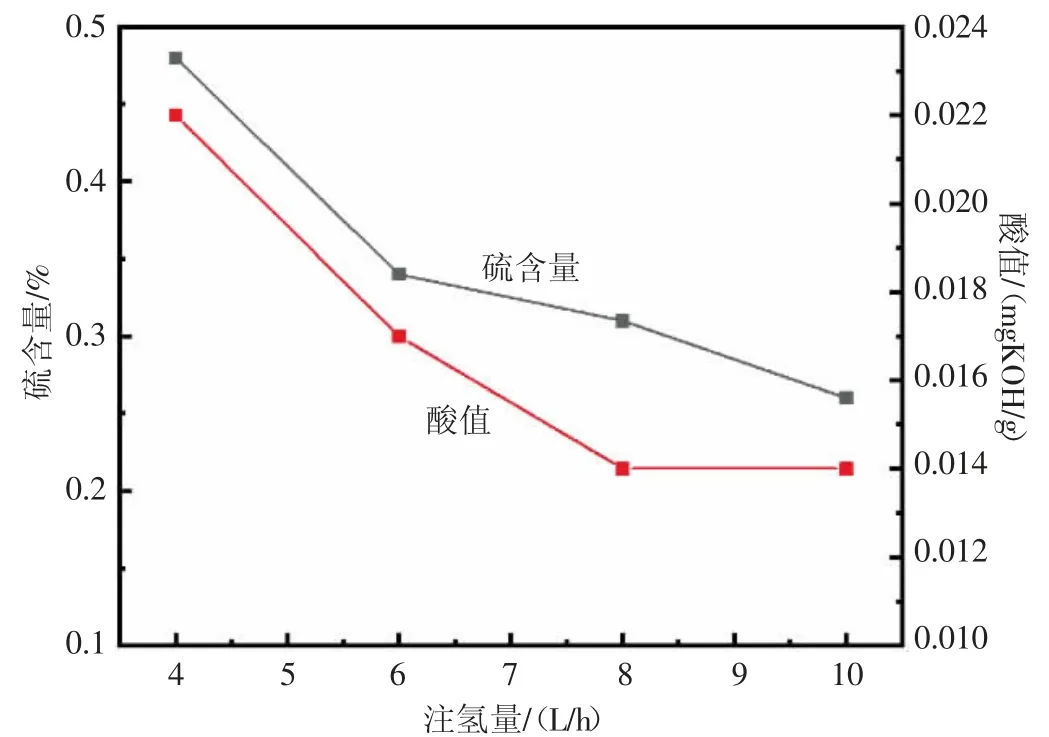

以减压馏分油为原料,在反应温度360 ℃、反应压力4.0 MPa、空速4 h-1的条件下,进行液相加氢工艺评价,考察了注氢量对液相加氢效果的影响,结果(见图3)。分析可知,随注氢量的增加,产品硫含量、酸值逐渐降低;注氢量由4.0 L/h 增高至10.0 L/h 时,产品硫含量由0.48 %降至0.26 %,酸值由0.022 mgKOH/g 降至0.014 mgKOH/g。结果表明,注氢量对加氢效果影响较大,因此选择最优注氢量为10.0 L/h。

图3 注氢量对加氢效果的影响Fig.3 Influence of hydrogen content on hydrogenation effect

2.4 体积空速

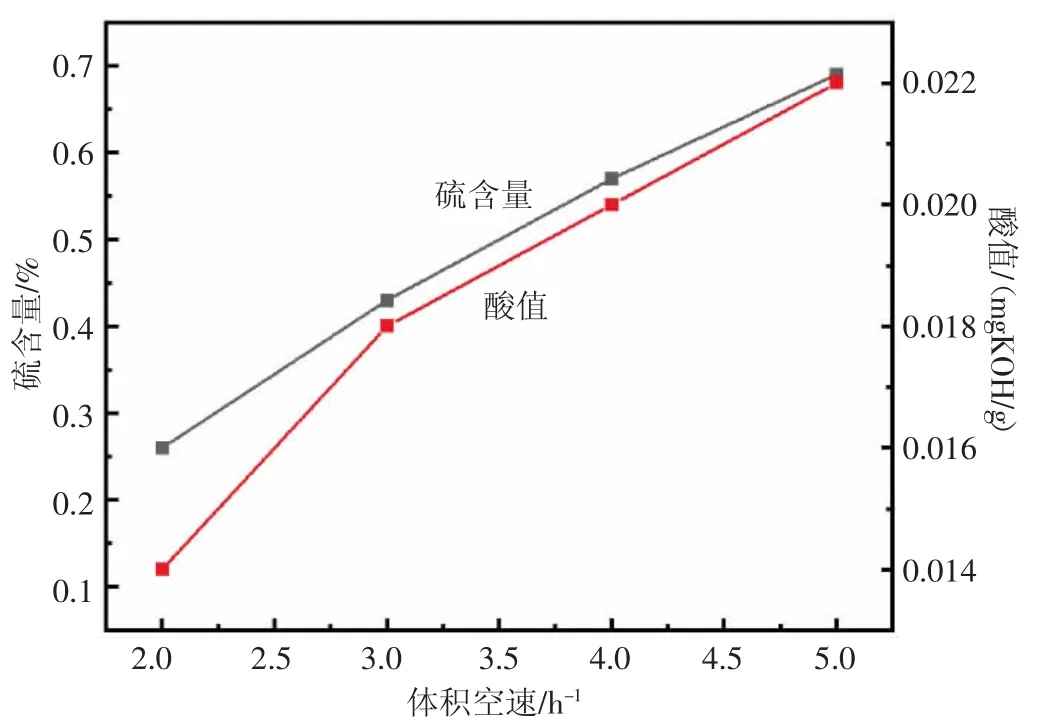

以减压馏分油为原料,在反应温度360 ℃、反应压力4.0 MPa、注氢量为10.0 L/h 的条件下,进行液相加氢工艺评价,考察了体积空速对液相加氢效果的影响,结果(见图4)。由图4 分析可知,随体积空速的增高,产品硫含量、酸值逐渐增大;体积空速由2.0 h-1增高至5.0 h-1时,产品硫含量由0.26 %增至0.69 %,酸值由0.014 mgKOH/g 增至0.022 mgKOH/g。结果表明,体积空速对加氢脱硫效果影响较大,因此选择最优空速为2.0 h-1。

图4 体积空速对加氢效果的影响Fig.4 Influence of LHSV on hydrogenation effect

2.5 循环比

以减压馏分油为原料,在最优反应温度360 ℃、反应压力4.0 MPa、注氢量10 L/h、体积空速2.0 h-1的条件下,进行液相加氢工艺评价,考察了产品循环比对加氢脱硫效果的影响,评价结果(见表3)。由表3 分析可知,当循环比为1:2 时,产品各指标均有一定程度降低,硫含量由0.26 %降至0.22 %,酸值由0.14 mgKOH/g降至0.12 mgKOH/g,但加氢效果不显著。考虑到实际工程应用,循环比的增加将导致工艺处理量降低、成本增加,因此采用非循环试验条件。

表3 循环比对加氢效果的影响Tab.3 Influence of cyclic ratio on hydrogenation effect

3 结论

(1)液相加氢技术可以显著降低减压馏分油的硫含量、酸值,可用于生产清洁船用燃料油。

(2)通过对生产工艺条件的考察,得出最优工艺条件:反应温度360 ℃、反应压力4.0 MPa、注氢量10 L/h、体积空速2.0 h-1且在最优反应条件下,增加工艺循环比对加氢脱硫、脱酸效果影响不大。