储罐人孔盲板试压装置的设计及应用

2020-08-08赵钊王雯李世奇黄军本

赵钊,王雯,李世奇,黄军本

(中石油管道有限责任公司西部甘肃输油气分公司, 甘肃 兰州 730030)

目前国内5000方及以上立式金属储罐的设计中,在最底层的罐壁板上,通常设计有2-3个人孔。在储罐检修期间,人孔是检修人员、物料及工器具等进出储罐的唯一通道。储罐检修结束后,在储罐投运过程中,罐壁人孔盲板需承受储罐所承装油品的静压力。受人孔盲板密封垫片质量、密封面环境腐蚀、密封面机械损伤以及安装质量等外在因素的影响,储罐人孔盲板在投运过程中,存在泄漏的风险。储罐投运后人孔盲板一旦出现密封失效,将导致发生油品外漏事故,需要重新对储罐内油品进行转运,甚至重新清罐来进行处理,这将造成巨大的经济损失。新建储罐在投运前,通过向储罐内注入设计容积的清水进行沉降试验,同时完成储罐人孔盲板的水压试验。以10万方的原油储罐为例,开展一次水压试验的直接经济成本超过30万元以上。鉴于维修成本等因素,目前国内油气储运行业所使用的储罐在周期性大修结束后,通常不再对人孔盲板密封性能进行水压试验。根据行业调查,国内目前没有注水试压之外的其它试压装置,故未经过水压试验的人孔盲板,在储罐周期性大修后的投运过程中,存在着泄漏的风险。

西部管道公司所辖场站1万方及以上储罐共有110余座,自2017年开始,已进入储罐大修高峰期。为保障周期性大修后储罐人孔盲板密封面的可靠性,迫切需要研制一种操作简便、安全可靠、携带轻便、通用性和推广性强且对储罐本体无伤害的储罐人孔盲板专用试压装置。

1 试压装置的设计

1.1 结构论证及设计

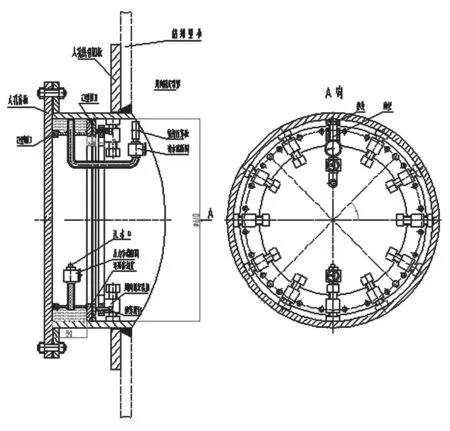

以西部管道公司数量最多的10万方原油储罐尺寸为模型,开展侧壁式人孔盲板试压装置的设计。储罐人孔结构示意图如图1所示。储罐罐外人孔盲板处受储罐外保温层、盲板连接螺栓等的影响,可利用的空间非常狭小,设计安装试压装置难度较大,故试压装置选择在储罐内部人孔圆筒上进行设计安装。圆筒内径610mm,深度244mm,空间可满足试压装置的设计和安装。

图1 储罐侧壁式人孔盲板结构示意图

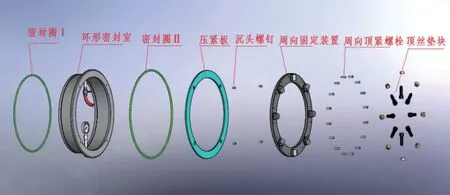

试压装置需安装在人孔圆筒上,和圆筒内壁、盲板以及试压装置共同形成密封腔体,来实现试压功能。试压过程中,试压装置必须克服试压介质形成的反推力,在不对储罐本体造成影响的前提下,反推力必须利用储罐人孔圆筒来实现平衡。综合考虑反推力及装置安装携带轻便的需求,装置设计为环形密封腔体,设计径向方向的顶丝和人孔圆筒内壁之间的摩擦力,平衡试压介质的反推力。结构设想如图2所示。

图2 储罐侧壁式人孔盲板结构示意图

试压装置整体分为环形密封腔和周向固定装置两部分。环形密封腔前端和盲板之间使用密封件Ⅰ实现密封,密封室后端外边缘和人孔圆筒内壁之间使用密封件Ⅱ实现密封。周向固定装置利用周向顶紧螺栓固定在圆筒内壁形成的摩擦力来平衡试压过程中介质对试压装置产生的反推力,利用圆形铜合金垫块来避免顶丝对圆筒内壁造成损伤。

1.2 设计计算

根据模型和现场尺寸,设计试压装置如图3所示。

图3 储罐侧壁式人孔盲板试压装置结构图

由于该试压装置整体采用45#锻钢进行设计加工,装置试压不超过0.3MPa,故装置的强度完全满足试压要求,所以只进行装置承受试压介质反推力的计算。

(1)试压装置承受的反推力计算:

以10万方原油储罐人孔为例进行计算:介质反推力F1=P(压强)×S(受力面积)

按照储罐最高设计液位20m计算,具体试压参照1.1倍设计压力,则压强:

P=1.1×0.2MPa=0.22MPa;

受力面积S=π[(D/2)2-(d/2)2]=3.14×[(610/2)2-(510/2)2]=87920mm2;

介质反推力F1=P(压强)×S(受力面积)=0.22×106×87920×10-6=19342N;

(2)周向固定装置可提供的摩擦力计算:

周向固定装置采用M16等级8.8的螺栓螺栓。

其中合金钢螺栓预紧力F0=(0.5~0.6)σsAs

式中:σs(=640),表示材料的屈服点,单位MPa;As(=157)表示螺栓的有效截面积,单位mm2;则:

F0=0.55×640×157=55264N;

钢和铜的摩擦系数μ为0.1~0.2,按照最小值取0.1计算,即:

每个螺栓产生的摩擦力F3=μF0=0.1×55264=5526.4N;

1 2 个 螺 栓 的 总 摩 擦 力 为F2=12×F3=12×5526.4=66316.8N

(3)根据上述计算得出F2为F1的3.43倍,故周向固定装置完全可以平衡试压介质产生的反推力。

2 现场试验及使用

2.1现场安装及使用

(1)将人孔和人孔盲板密封面进行除锈、清理、制作石棉垫片,然后将人孔盲板按投产要求进行安装。

(2)将本试压装置、打压泵及附属管线、试压清水等转运到罐内待用,并将人孔圆筒内壁检查处理。

(3)先将O型圈Ⅱ安装在环形密封室后端面和密封压紧板之间,使其处于放松状态,再将O型圈Ⅰ安装在环形密封室前端面,然后将环形密封室组合件整体推入人孔圆筒至盲板内平面。

(4)将周向固定装置推入人孔圆筒至环形密封室组件端面,随后周向均匀紧固紧顶螺钉,使周向固定装置可靠固定。

(5)调节周向固定装置上设计的水平顶紧螺钉,360°均匀紧固,使环形密封室的O型圈Ⅰ、O型圈Ⅱ达到预压密封效果。

(6)将试压泵及附件与人孔盲板试压装置连接好,在试压泵内倒入水,操作试压泵向人孔盲板试压装置内注水。

(7)注水时,当环形密封室内注满水时进行排气,排气完毕后对环形密封室进行打压0.22MPa,保压15分钟。稳压期间观察罐外人孔盲板石棉垫密封处,应无渗漏,观察压力表指示,压力无下降。

(8)现场试压见图4,试压完毕后,泄压拆除。

2.2 使用情况

西部管道公司所辖兰州储备库10万方G1018储

图4 试压装置现场操作

罐大修完成后,在投产前使用试压装置对三个侧壁式人孔盲板均进行了密封性试验。试验效果良好,达到了预期设想。随后在其余两具储罐投产前进行了应用,并对试压装置可使用的极限压力进行了测试,试验表明压力不大于0.4MPa时,装置密封性能良好。

3 结束语

此研究成果的成功应用,降低了储罐投运后罐壁人孔盲板发生渗漏的安全风险。该装置操作简单,经济性好,安全性高,对储罐本体无任何损伤,填补了国内油气储运行业这一技术需求的空白,具有较高的推广价值。

◆参考文献

[1] 成大先主编. 机械设计手册(第六版)[M].北京:化学工业出版社,2016.

[2] SH/T 3007-2014,石油化工储运系统罐区设计规范[S].

[3] GB 50341-2014,立式圆筒形钢制焊接油罐设计规范[S].