T-201填料塔故障分析及处理

2020-08-08杨昆山

杨昆山

(浙江工程设计有限公司, 浙江 杭州 310000)

1 装置概述

某脂肪酸甲酯项目中,T-201塔顶有2处开孔,经管道与2个冷凝器连接,如图1所示。考虑运行状况,塔身和塔顶冷凝器之间垂直方向的位移差84mm,在塔身到冷凝器之间的水平管道上设置了大拉杆横向补偿器,补偿能力为111mm。

2019年3月31日,项目业主投料试车,抽真空过程中,发现T-201填料塔顶膨胀节内侧螺母锁死。项目业主指挥工人将塔体连接处的膨胀节拉杆螺母松开,避免膨胀节不起作用,松开螺母瞬间出现异响,装置震动,地面中控室震感明显,东面冷凝器膨胀节拉杆变形。4月1日经测量塔体向南面倾斜,拆掉保温后,观察在高度约20.5m及29m处塔体有变形,变形量约15mm。4月2日观察,塔体在不断回正阶段。

2 T-201填料塔主要技术参数

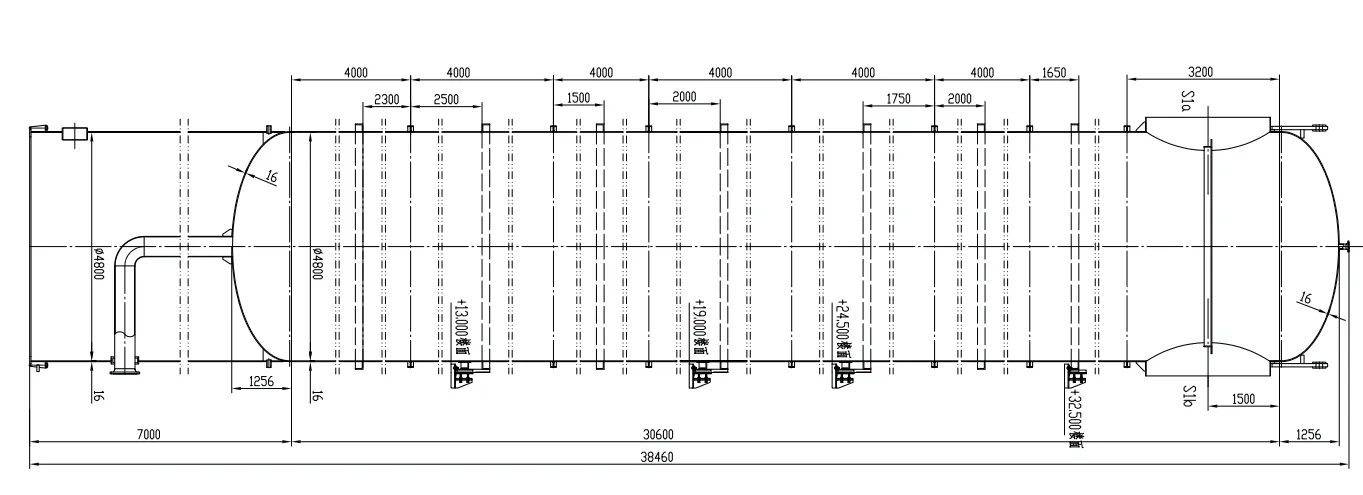

塔设备内径4800mm,厚度16mm,总高38.46m(含裙座7m)。塔体材质为S31603,塔体外侧设置加强圈,加强圈规格为T120×16。设备外形结构见图2,主要设计参数见表1。

图1 塔系统布置图

3 设备故障原因分析

3.1 设备设计刚度偏弱,外压加强圈不能满足要求

图2 填料塔外形图

表1 基本设计参数

通过查看原计算书发现,设计过程中外压计算时塔釜处的2000mm液柱静压力未取消造成外压计算压力值为-0.08MPa,重新按-0.1MPa校核,外压加强圈刚性校核不合格;当外压长度L=4000mm时,许用外压P1为0.12033MPa。根据现场情况,最大外压长度L=2500mm,增加加强圈,得到许用外压P2为0.16416MPa。外压筒体及加强圈核算过程如下[1]。

3 . 1 . 1 当 外 压 长 度L = 4 0 0 0 m m 时, 有效 厚 度S 1 = 1 6 - 0 . 3 = 1 5 . 7 m m ; 筒 体外 径D o = 4 8 0 0 + 2 × 1 6 = 4 8 3 2 m m ; L /Do=4000/4832=0.83,Do/S1=4832/15.7=307.77;

查表得到A=0.0002993,B=37.03;

许用外压计算: P 1 = B / ( D o /S1)=37.03×15.7/4832=0.12033MPa。

加强圈计算:加强圈规格:T120×16;加强圈面积:As=3840;

有效惯性矩:Is=28922500.00;

有效惯性矩Is小于所需惯性矩,不合格。3 . 1 . 2 当 外 压 长 度L = 2 5 0 0 m m 时, 有效 厚 度S 1 = 1 6 - 0 . 3 = 1 5 . 7 m m , 筒 体外 径D o = 4 8 0 0 + 2 × 1 6 = 4 8 3 2 m m ; L /Do=2500/4832=0.52,Do/S1=4832/15.7=307.77;

查表得到A=0.0004895,B=50.52;

许用外压计算: P 2 = B / ( D o /S1)=50.52×15.7/4832=0.16416MPa。

加强圈计算:加强圈规格:T120×16;加强圈面积:As=3840;

有效惯性矩:Is=48003908;有效惯性矩Is大于所需惯性矩,L160×14可作为外压加强圈使用。

3.2 管道力的反作用

投料过程中,膨胀节螺栓未松,塔体外压变形过程中给膨胀节的力的同时,膨胀节也给塔体反作用力。根据管道专业CAESAR II软件进行模拟,对负重、温度、压力几种荷载进行分析,模拟工况包括持续荷载工况、运行荷载工况和热膨胀荷载工况。计算得到塔顶管口S1a,S1b的管口载荷,详见表2。

表2 接管载荷

将表2中的接管载荷,导入到SW软件中,进行管口局部应力计算。每个接管根据力和弯矩分别得到薄膜应力SII,以及薄膜应力与弯曲应力SIII,根据规范给定相应的合格标准SII≤1.5S,SIII≤3S[2]。计算结果详见表3。

4 外压稳定性分析

针对在抽真空时,T-201填料塔发生局部失稳,在塔高20.5m和29m处,设备局部向内凹陷,最大凹陷深度约为15mm。对塔体进行了外压稳定性分析,分析过程中采用的材料热物理性能见表4。

表3 接管局部应力计算结果

表4 材料平均线膨胀系数

4.1分析模型

4.1.1 原设计模型

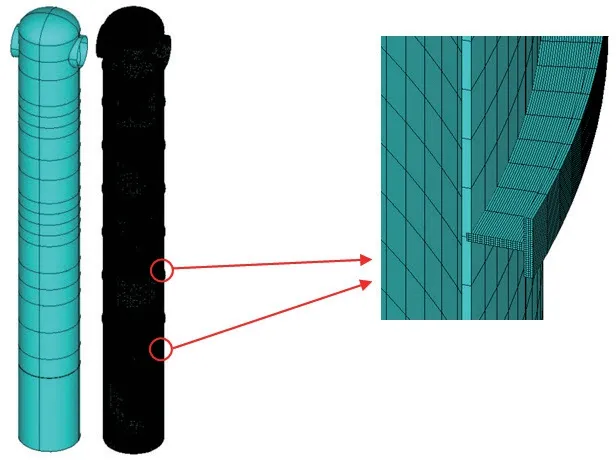

首先对原设计进行了屈曲特征值分析,分析时采用梁壳单元组合建模,其中筒体采用壳单元Shell181,加强圈采用梁单元Beam189。建立原设计模型的有限元模型,如图3所示。分析时塔体外表面上施加单位压力,裙座底面全约束。

图3 原设计模型的稳定性分析有限元模型

4.1.2 改进模型

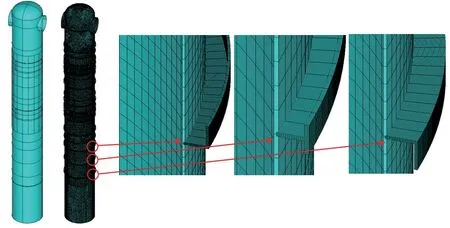

针对设备出现局部失稳问题,拟通过增加补强圈的方式提高设备的稳定性。根据商定的加强圈加固方案,对改进方案模型进行了屈曲特征值分析。改进方案建模时考虑设备的局部凹陷。同样,分析时采用梁壳单元组合建模,其中筒体采用壳单元Shell181,加强圈采用梁单元Beam189。建立有限元模型,如图4所示。分析时塔体外表面上施加单位压力,裙座底面全约束。

4.2 分析结果

图4 改进模型的稳定性分析有限元模型

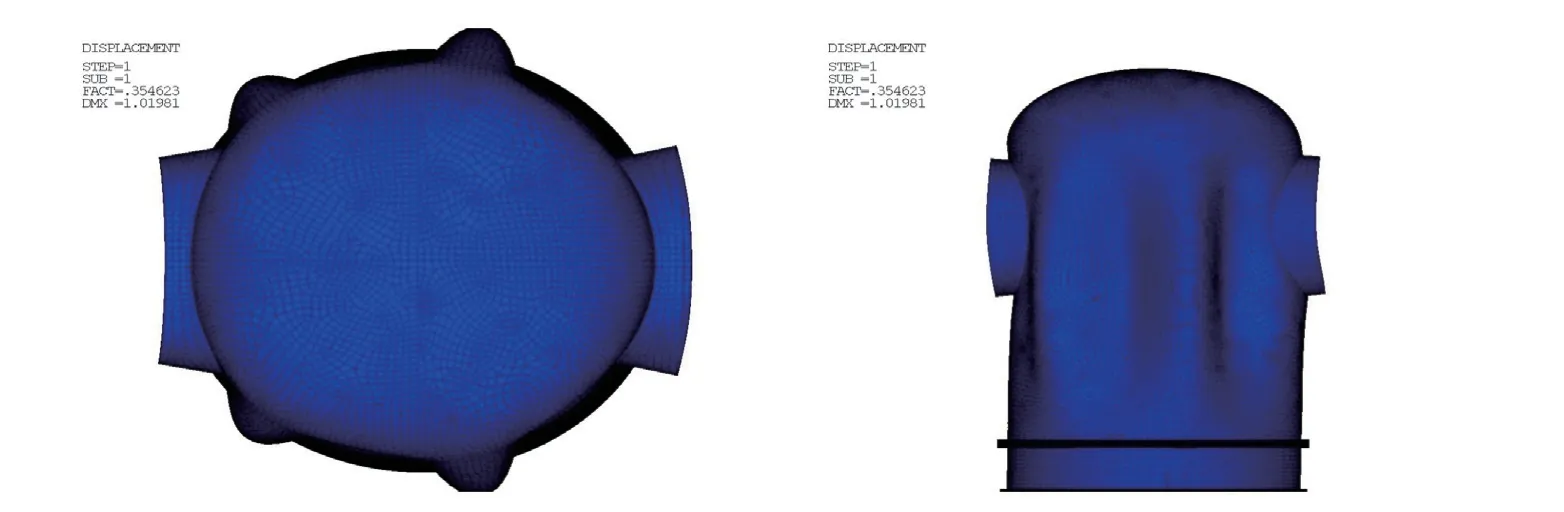

原设计和改进方案模型的1阶失稳变形情况如图5所示,从失稳形状看,失稳主要发生于筒体接管位置,2个模型的临界失稳压力如表5所示。从表中可以看出,改进模型的临界失稳压力得到明显提高。

表5 临界失稳压力

图5 原设计方案的外压屈曲结果

图6 改进方案的外压屈曲结果

5 处理方案

针对设备已经发生的局部凹陷,对塔设备进行以下措施整改:

(1)塔设备内部填料,分布器开塔视变形情况清理。

(2)建议复位的同时,塔顶S1ab出口弯头部分增加临时支撑,辅助恢复塔体垂直。

(3)采用0.2MPa压缩空气打压,使局部变形趋圆。

(4)制作外径为4800,S=20mm的弧板,采用千斤顶恢复外形;设备检查垂直度应小于等于30mm。

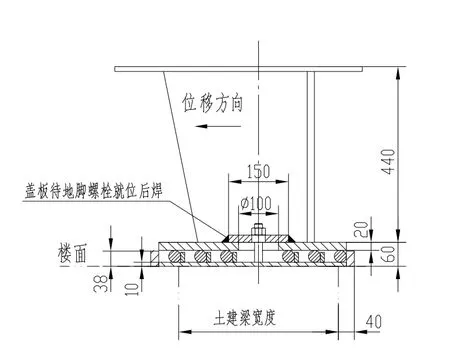

(5)塔体变形恢复后,在塔外壁原有加强圈之间增设角钢加强圈L160×160×14,改造后最大外压长度为2.5m,设备许用外压0.164MPa。并在13m楼面、19m楼面、24.5m楼面、32.5m楼面处设置限位装置,阻止塔的横向位移。改造后的结构见图7。

图7 增加加强圈改造后设备外形图

图8 塔顶冷凝器鞍座改造后外形图

(6)在膨胀节两端增设弹簧支架,用以减少设备及管口所受力。在复位期间,应松开膨胀节两段内外侧螺母并经常观察松开间隙。

(7)修复完毕,S1ab焊缝处及弯管临时支撑处,冷凝器进口弯头焊缝处做100%PT检测。塔设备顶部管口第一道焊缝做20%RT检测。

(8)塔顶冷凝器的鞍座底部增加圆钢,减小冷凝器对管道的反作用力。改造后的冷凝器支座详见图8。

6 结束语

通过上述对T201填料塔的处理,该项目已在7月1日成功开车,并安全运行至今。通过该案例,我们在塔式外压容器设计时,液柱静压力不能用来抵消外压作用力,计算外压时应将液柱静压力取消,否则会影响计算结果的准确性。要根据管道专业提供的管口载荷,核算各管口的局部应力。并将该载荷,添加到塔的整体计算中,验证地脚螺栓的强度。

◆参考文献

[1] GB150.1~GB150.4-2011,压力容器[S].

[2] HG/T 20582-2011,钢制化工容器强度计算规定[S].