基于Matlab的双齿轮弹簧消隙箱的优化设计

2020-08-07王春梅陆蕴香

李 红,王春梅,陆蕴香

(贵州师范大学 机械与电气工程学院,贵州 贵阳 550025)

0 引言

制造业是国民经济的主体,是立国之本、兴国之器、强国之基[1]。随着电子、信息等高新技术的不断发展和市场需求个性化与多样化的要求,先进制造技术是向精密化、柔性化、网络化、智能化、集成化的方向发展。以数控技术为基础的数控机床是现代制造业的核心装备,而数控机床的数量和技术水平是体现国家综合国力、衡量国家制造工业现代化的重要标志之一[2]。为满足国防、航空、航天、船舶、能源等制造装备大型化发展,要求数控机床向高速、高精度、大型化等方向发展,对大行程、高精度的大型数控机床的应用需求越来越多[3]。

数控机床在加工时,是根据计算机数控装置发出的指令进行自动加工,加工过程中不允许人工进行测量和补偿,这就要求机床结构具有高刚度、高耐磨性和高可靠性,同时要提高结构的热稳定性[4]。提高进给系统的刚度并消除间隙,减小反向死区误差,消除爬行,可以有效地避免因振动、热变形、间隙等对工件加工精度的影响,提高传动精度和定位精度。而当大型数控机床的行程超过6~10 m时,为了提高传动精度及支承刚度,实现超大行程(齿条分段拼接),进给传动机构采用齿轮齿条来代替滚珠丝杠螺母副,并使用消隙齿轮箱结构来消除齿轮齿条传动中的反向间隙[5]。由于在大行程数控机床进给传动中,通常齿条是固定不动的,而输出齿轮和消隙齿轮箱是随着进给部件一起移动,因此,在设计中应尽量减小消隙齿轮箱的体积和重量,为便于安装,同时也要满足强度、刚度等条件要求。本文利用Matlab软件对消隙齿轮箱进行优化设计,得出消隙齿轮的优化参数及消隙齿轮箱的优化结构。结果表明优化后的参数和结构更加合理,箱体体积更小和重量更轻,从而减小了进给部件的总重量,便于安装和提高传动效率。

1 双齿轮弹簧消隙齿轮箱结构及其工作原理

双齿轮消隙箱的结构展开图如图1所示,中间轴为输入轴,其余两轴为输出轴,斜齿轮1、2、3、4为消隙齿轮,齿轮5、6为输出齿轮。齿轮1、3是旋向相反,其他参数相同的斜齿轮,加工成一个整体;斜齿轮2、4分别与斜齿轮1、3啮合,除旋向外,其他参数相同;齿轮5、6与同一齿条啮合传动,两齿轮完全相同,可采用直齿圆柱齿轮或斜齿圆柱齿轮[4]。

图1 双齿轮消隙齿轮箱的展开图及工作原理图Fig.1 Developed view and principle of anti-backlash gear box

双齿轮弹簧消隙原理是通过弹簧在中间轴上施加载荷F,在F的作用下,齿轮1、3发生微小的轴向位移,使两输出轴向相反的方向旋转一个较小的角度,在输出齿轮5、6上产生相反的转矩,使输出齿轮5、6与齿条两相反齿面紧贴,从而消除换向进给时的反向间隙(如图2所示)。由于弹簧预紧力的作用,工作过程中,即使齿侧间隙发生变化,两齿面也始终保持紧贴[5]。

2 建立优化设计数学模型

工程设计中,通常需要先将所设计的工程问题按优化设计指定的计算格式转化成相应的数学模型来进行描述,然后再采用适当的优化设计计算方法进行求解。优化设计的一般数学模型为[6]:

minf(x)=f(x1,x2,…,xn)x∈R

受约束于gu(x)≤0或gu(x)≥0,u=1,2,…,m

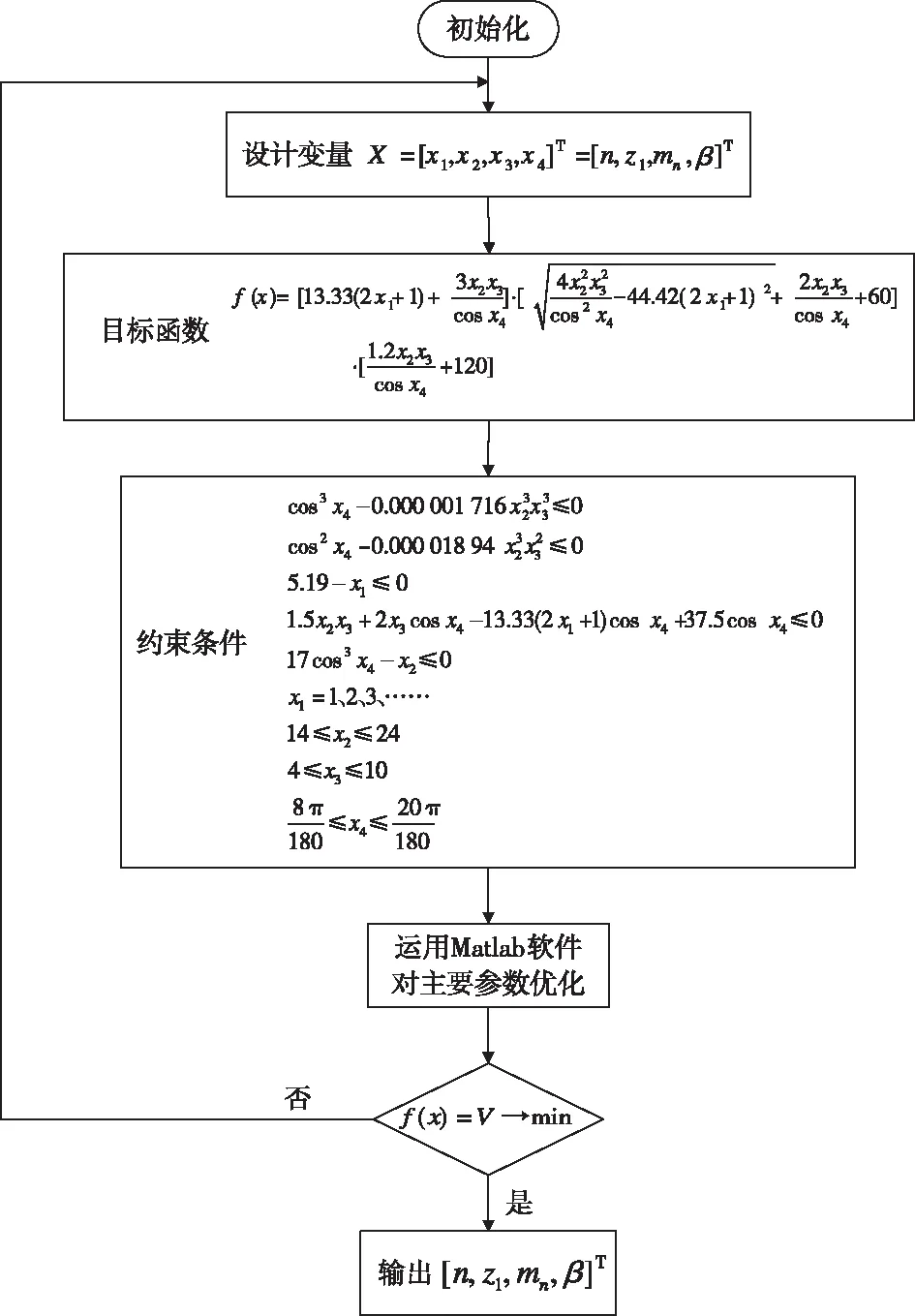

hv(x)=0,v=1,2,…,p,p a)消隙箱轴线布置示意图 b)展开示意图 图2 消隙齿轮箱示意图Fig.2 Shape and schematic diagram of anti-backlash gear box 1)建立优化设计目标函数 如图2所示,当齿轮1、2的设计参数不同及各轴线的布置方式不同时,输出齿轮5、6的中心距L和消隙齿轮传动中心距a12、a34不同,消隙齿轮箱的总体长、宽、高就不同,使其总重量也就不同。因此,进行消隙齿轮箱的设计时,可按使消隙齿轮箱的体积最小对其结构进行优化设计,即以使消隙齿轮箱体积最小建立目标函数。由图2所示的结构估算消隙齿轮箱的体积,建立优化设计数学模型。具体如下: 设输入轴的功率为P,转速为n1,输出齿轮的参数分别为z5、mn5、和β5,求在满足强度等条件下,使消隙齿轮箱体积最小时,齿轮1、2的模数mn、齿数z1、螺旋角β,以及轴线位置的布置和输出齿轮中心距L。由图2可知,输入轴及输出轴的轴线位置布置不同,中心距a及中心距L就不同,箱体的长和高就不同;各齿轮的齿宽b不同,箱体的宽就不同。因此,a、L、d、b等是决定消隙齿轮箱体积的主要因素,根据整体机构设计要求等可得箱体的体积V可近似表示为[7]: (1) 其中n:输出齿轮5、6与齿条啮合齿廓之间齿条的齿个数(n=1,2,3,…);mn:齿轮1的模数;z1:齿轮1的齿数;β:齿轮1的螺旋角;z2:齿轮2的齿数;u:齿轮1、2的齿数比,即u=z2/z1;φd:齿宽系数。 由(1)式可知,使体积V最小的独立设计变量为: X=[x1,x2,x3,x4]T=[n,z1,mn,β]T 目标函数为f(x)=V→min 由上可知: 2)确定参数约束条件[6] ①齿面接触疲劳强度条件为: ②齿跟弯曲疲劳强度条件为: ③不干涉条件为: ④展成法加工斜齿轮不产生根切现象的条件为: ⑤根据齿轮传动设计等要求,对独立设计变量的限制条件为: 4≤mn≤10 14≤z1≤24 8°≤β≤25° n=1、2、3、… 建立优化设计数学模型后,需要利用各种优化设计计算方法和优化设计软件进行求解。在此选用现有的优化设计软件Matlab来进行求解。 1)设计实例的已知条件及要求 已知齿轮齿条进给速度为10 m/min,主轴功率为30 kW,初取载荷系数为K=2,传动比为i=2.5,齿宽系数为φd=0.8,输出齿轮5的模数mn5=8、齿数z5=18、螺旋角β5=19.528 1°,消隙齿轮的许用应力分别为为[σH]=1 200 MPa, [σF] =600 MPa。要求使消隙齿轮箱的体积最小,建立目标函数,进行优化设计。 2)建立目标函数及参数约束条件[8] 将已知条件按齿轮传动设计计算代入前面的优化设计数学模型得: 求X=[x1,x2,x3,x4]T=[n,z1,mn,β]T s.t. 5.19-x1≤0 1.5x2x3+2x3cosx4-13.33(2x1+1)cosx4+37.5 cosx4≤0 17 cos3x4-x2≤0 x1=1、2、3、…… 14≤x2≤24 4≤x3≤10 3)利用Matlab软件优化工具箱进行求解[9-10] ①求解过程如图3所示: 图3 优化计算流程图Fig.3 flow chart of optimization calculation ②编程并运行得优化结果,如图4所示: 图4 求解结果Fig.4 Solution ③根据以上求解结果可知最优解为: X=[x1,x2,x3,x4]T=[6.459 6,14.106 1,6.038 4,0.349 1]T,经圆整后得:X=[x1,x2,x3,x4]T=[n,z1,mn,β]T≈[6,16,6,20°]T,则 此时,如图2所示:各轴的相对位置布置示意图中,倾角θ为: 因此,消隙齿轮箱如果按上述优化后的齿轮参数及轴线位置布置方式设计,其体积约为5.23×107mm3;但如果按照一般展开式水平位置布置方式(即θ=0°)设计消隙齿轮箱,其体积约为7.46×107mm3;由此可见,经过优化设计后消隙齿轮箱的体积约减小30%,大大减轻了消隙齿轮箱的体积和重量。 为在设计中应尽量减小消隙齿轮箱的体积和重量,便于安装和减小进给部件的总重量等,本文利用Matlab软件对消隙齿轮箱的结构参数进行优化设计,得出了消隙齿轮的优化参数和各轴线的安装位置,结果证明优化后消隙箱的体积比一般水平展开分布布置方式的体积减小约30%,结构更加合理紧凑。

3 优化求解实例

4 结论