基于温湿度控制的箱式果蔬热风干燥机设计

2020-08-07巨浩羽赵海燕于贤龙张卫鹏王高振江肖红伟

巨浩羽 赵海燕 于贤龙 张卫鹏王 辉 高振江 肖红伟

(1. 河北经贸大学生物科学与工程学院,河北 石家庄 050061;2. 河北经贸大学工商管理学院,河北石家庄 050061;3. 中国农业大学工学院,北京 100083;4. 北京工商大学人工智能学院,北京 100048)

热风干燥技术是利用热源加热干燥室内空气,依靠热空气和物料之间的温度梯度和水分梯度使物料内部水分蒸发,并由流动的热风将物料表面蒸发的水蒸气带走的干燥方式。目前,热风干燥仍普遍应用于果蔬的干燥加工[1-4]。

针对现有箱式热风干燥机温度、风速不均匀,不能对湿度进行自动控制的问题,试验拟设计一种基于温湿度控制的箱式热风干燥机,并以胡萝卜为试验原料进行试验验证,以期为现有箱式热风干燥机的改进提供设计参考。

1 整机布局及工作过程

1.1 整机结构

基于温湿度控制的箱式热风干燥机主要由加热系统、干燥室、加湿系统、风道、内部送风风机、自动控制系统、称量装置、料架、机架等部分组成(见图1)。

干燥室、进风道、回风道、干燥机箱体均使用2 mm厚304不锈钢制作,采用保温处理,并且干燥室回风道13与风机17进风口相连,可实现余热回收,降低能耗。内循环风机使内部热风循环流动,增强了流场的均匀性。控制系统主机通过控制加热管,加湿电磁阀和排湿风机对干燥室内温度和湿度进行控制,并实现多阶段变温变湿干燥工艺。该热风干燥机性能参数如表1所示。

表1 干燥机主要技术参数

1.2 工作原理

1. 加湿水箱 2. 干燥室进风道 3. 加湿湿帘 4. 干燥室上风道 5. 触摸屏控制器 6. 配电箱 7. 干燥室门把手 8. 内循环风机支架 9. 干燥室门 10. 排湿风机 11. 料盘支架 12. 干燥室门合页 13. 干燥室回风道 14. 电加热管 15. 进风口 16. 铁纱网 17. 风机 18. 称量模块 19. 内循环风机 箭头表示热风循环方向

干燥机启动后,空气由进风口15进入风机17加速后送入电加热管被加热,热空气经干燥室上风道4流入干燥室中,对物料进行干燥。热空气与湿物料发生热质传递后,部分热空气流入风机进风处,实现余热回收利用。

相对湿度设定为某个范围,加湿水箱中水温控制在40~60 ℃。当干燥室中当前相对湿度值小于设定范围时,加湿水箱1的水润湿风道中的无菌棉条形成湿帘,水分被蒸发形成水蒸气,含有一定量水蒸气的湿空气进入干燥室中,提高了干燥室内相对湿度。当干燥室中当前相对湿度大于设定范围上限时,排湿风机10开启,对干燥室进行排湿以降低干燥室相对湿度[15]。

1.3 内循环风机设计及Fluent模拟

为保证内部流场的均匀性,需对内循环风机的转向进行模拟优化。假设干燥室内流场为稳态黏性流动,模型为标准的k-ε模型,干燥室内流场的不可压缩流动的连续性方程、动量方程以及能量方程均由式(1)表示[17]。

张爱玲笔下的“反高潮”并非空穴来风、毫无情理,它有张爱玲对人生状态的深刻彻悟做底子。它在给我们带来突如其来的新鲜感的同时,让“传奇里的人性呱呱啼叫起来”,达到了表现生活更深层的本质与挖掘人物更深层的心理的目的,进一步凸显了小说主题。

(1)

式中:

φ——广义变量:

Γ——扩散系数;

S——源项;

ρ——密度,kg/m3;

t——时间, s;

u——x方向速度,m/s;

v——y方向速度,m/s;

w——z方向速度,m/s。

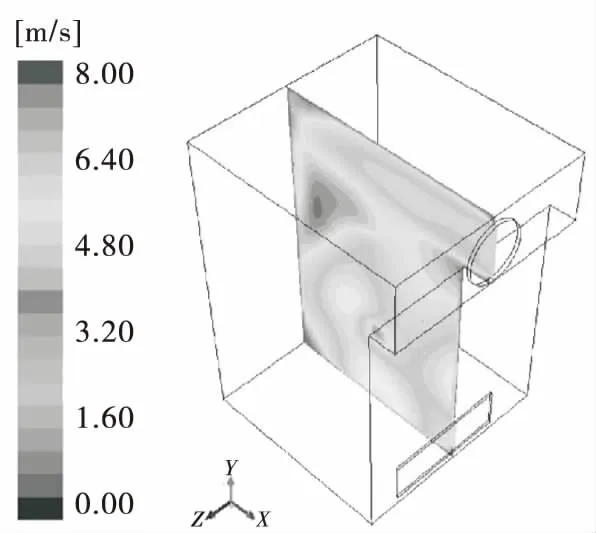

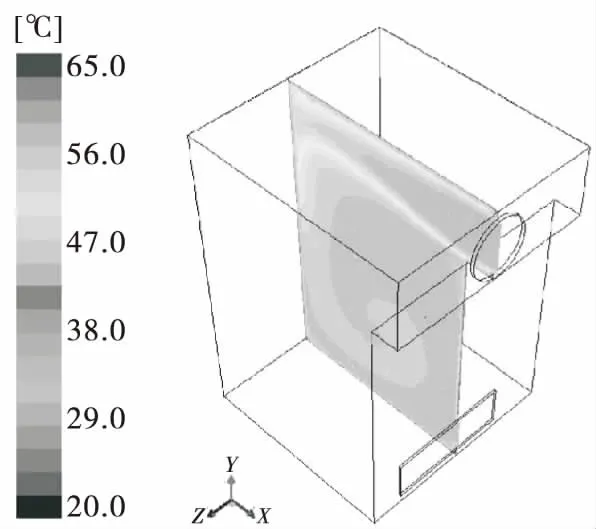

选取速度入口为边界条件,进口方向垂直于边界且分布均匀,风速测定为4.2 m/s,湍流取值由经验公式估算为3.8%。进口温度为70 ℃;内循环风机压力阶跃为12 Pa。出口条件设置为自由出流,出口处热空气完全由出口流出。固体壁面使用无滑移条件,壁面温度20 ℃,采用标准壁面函数法进行修正。坐标轴设定如图2、3所示,干燥室底面中心为原点。由Fluent计算位于z=0、xoy面上风速和温度分布。

图2 干燥室内部流场分布

图3 干燥室内部温度分布

当上侧两个风机风向沿x轴负向,下侧两个风机沿x轴正向时,在干燥室范围内,进入干燥室内部的热风由于遇到壁面后速度减小,而后流入下侧风扇,形成自上而下的逆时针流动,两侧风速基本一致,左侧风速可能因为入口热风的影响而减小。进口的热空气遇到壁面后温度降低,由于内循环风机的作用,风机支架两侧温度基本一致,保证了干燥的均匀性。

选取风机左右两侧上、中、下3层料盘中,沿z轴方向选取前、中、后3个位置,从左至右,自上而下,由外而内依次编号为1~18,测量点位置如图4所示。各测量点温度、风速的仿真值和实测值如图5所示,其中温度采用温度传感器Pt100(北京昆仑工控公司,精度±0.2 ℃)进行测量;风速值使用RHAT-301 型风速仪测定(精度0.1 m/s,清华同方);仿真值由上述Fluent模拟得出的干燥室内部温度和速度分布场中获取。结果表明,计算值和模拟值基本吻合,速度和温度的最大相对误差分别为9.3%,2.0%,干燥室内速度为3.2~4.2 m/s,温度为43~45 ℃,速度和温度不均匀系数分别为9.9%,0.8%。干燥室内风速比较均匀,温度分布基本一致,满足了干燥机均匀性的要求。

图4 风速温度测量点

图5 不同位置风速和温度的计算值与实测值

1.4 控制系统设计

1.4.1 总体设计 控制系统总体设计框图(图6)主要包含环境温湿度监控、物料温度监测和自动称量的功能。控制系统主机使用工业触摸屏控制器MT6070iH(深圳威纶通科技有限公司),其中一个RS232串口基于Modbus通讯协议与单片机连接,用于读取干燥介质温湿度、物料温度等;另一个RS485串口与称量仪表相连,用于读取物料质量数据。单片机为Microchip公司的PIC16F877A芯片,其程序模块设计[18]包括干燥介质温湿度监控、物料内部温度监测,以及与主机的通讯模块。3路Pt100温度传感器(北京昆仑工控公司,精度±0.2 ℃)经温度变送器后将温度值线性对应为0~5 V电压信号,再接入单片机引脚,用于测量物料内部温度。干燥介质的温湿度采用SHT15(瑞士盛世瑞恩传感器公司,温度±0.3 ℃,相对湿度±2.0%)温湿度传感器测量,其中传感器的数据线和时钟线分别与单片机的RB6和RB7引脚相连[15,19]。

图6 控制系统总体设计框图

1.4.2 相对湿度精确控制

(1) 加湿装置结构设计:该装置主要由进水管、出水管、水槽、固定孔和无菌棉条构成(见图7)。其装配在风道中,通过风道进风口上的固定孔与进风管道相固定,进风管道通过螺栓与加热管装配体中的出风口相固定。进水管连接有手动球阀和电磁阀。当需要加湿时,加湿电磁阀开启,加湿水箱中的水由于重力作用,一定温度(70~80 ℃)的水经水管流入到无菌棉条,受热蒸发为水蒸气,随热风进入干燥室内,实现对干燥空气的加湿。多余的水流经水槽从出水管排出,流入干燥机外的蓄水槽中。停止加湿时,由控制系统关闭电磁阀。

1. 进水管 2. 出水管 3. 水槽 4. 风道 5. 风道进风口 6. 麻绳 7. 风道固定孔

(2) 相对湿度控制程序:由于采用湿帘加湿的控制湿度方法具有很大的加湿惯性,采用开关量控制可能会导致超调量较大,而积分分离式数字PID控温策略,既能保持积分作用,又能减小超调量[20],因此控制系统中采用积分分离式PID控制程序调控相对湿度,其流程图如图8所示。

KP、KI、KD分别为比例、常数和微分常数;e(t)、e(t-1)、sum_e(t)分别为当前时刻相对湿度偏差、上一时刻相对湿度偏差和相对湿度偏差累积和;P_out为PID控制输出值

1.4.3 定时自动称量控制

(1) 称量装置设计:为减小干燥室内温度和风速对称量的影响,称量传感器安装在干燥室上方的风道(见图9)。称量传感器选用3 kg的YL516D型电阻应变式称量传感器,称量仪表为XSB-IC(北京康森特科技公司,精度0.02%)。

(2) 称量控制程序:选取25,35,45,55,65 ℃下所测质量作为温度段20~30,30~40,40~50,50~60,60~70 ℃ 校正的基准,试验结果如表2、3 所示。

表2 称量传感器不同温度不同载荷下的测试质量

1. 料盘 2. 物料 3. 平衡板 4. 支撑板 5. 传感器 6. 风道外壁 7. 连接线

称量采用“停机—稳定—称量—启动”流程[21]。称量时先关闭内循环风机,静置25 s,然后进行称量。主机读取智能仪表中测得的质量值m0,然后判断所处的温度范围,对测量质量进行修正,计算得出实际质量m。干燥过程中可人工称量或设定称重间隔自动称量,自动称量控制程序流程图如图10所示。

图10 自动或手动称量程序流程图

表3 各温度段线性校正方程

1.4.4 触摸屏界面设计 基于Easybuilter8000开发环境绘制触摸屏界面如图11所示。监控界面显示物料的温度、干燥介质温湿度和物料质量;具有设定称量间隔,去皮,人工称量以及手动开闭内循环风机,排湿离心风机、加湿电磁阀等功能。设定界面可设定干燥工艺为恒定相对湿度或分阶段变温变湿干燥方式。脚本宏程序包含干燥计时、积分分离式PID控湿程序和“停机—稳定—称量—启动”自动称量等程序[15]。

图11 触摸屏界面

2 干燥机性能验证

2.1 试验原料及干燥条件

选用胡萝卜为试验原料,直径(3.0±0.5) cm,长度(15±1) cm,初始湿基含水率为(92.8±0.5)%。将胡萝卜清洗,使用切片机(SQC-1型,哈尔滨瑞华厨房设备厂)切分为长(2.0±0.1) cm,宽(2.0±0.1) cm,厚(1.0±0.1) cm 的薄片,试验前于(4±1) ℃冰箱中保存。

试验1:取胡萝卜片放置于箱式干燥机,左、右侧各3个料盘中,从上到下,从左到右依次标记为A~F,设定干燥温度60 ℃,相对湿度(20±2)%,开启内循环风机和关闭内循环风机两种条件下,分别测定胡萝卜片干燥至湿基含水率为15%所需时间,以验证不同位置风速和温度的均匀性。

试验2:温度和相对湿度分别为60 ℃和(20±2)%、56.3 ℃和(25±2)%、53.4 ℃和(30±2)%,焓值为127.1 kJ/kg[22],将温度传感器插入胡萝片内部观测温度变化,分别使用开关量和积分分离式PID方式控制相对湿度,验证湿帘控湿精度和相同焓值下低温高相对湿度物料快速升温的假设。

试验3:设置干燥温度60 ℃,相对湿度40%保持20 min,后期相对湿度(20±2)%,验证湿度控制有利于加快干燥速率。

2.2 试验分析

由图12可知,不同位置干燥时间为6.0~7.5 h,靠近内风道的A和D处干燥时间较短。由图13可知,内循环风机开启后,不同位置处干燥曲线基本重合,所需的干燥时间一致,为6 h。由方差分析可知,不同位置处的干燥时间无显著性差异。故增加扰流后的内循环风机保证了干燥的均匀性。

图12 60 ℃恒定相对湿度20%下胡萝卜片的干燥曲线

由图13可知,相对湿度在20%上下波动,最大偏差为0.5%,说明湿帘控湿方式保持相对湿度稳定;而在开关量控制相对控湿方式下,由于存在加湿惯性,相对湿度超调量较大。由图14可知,焓值相同,温湿度不同的干燥介质下,物料预热阶段温升曲线一致,10 min后达该焓值和湿含量下的湿球温度34.6 ℃。因此,低温高湿的干燥介质可使物料迅速升温。

图13 60 ℃,20% RH下不同控湿方法干燥介质相对

图14 等焓值下物料温度曲线

由图15可知,两种干燥条件下的胡萝卜片水分比MR随干燥时间的延长均呈下降趋势。阶段降湿条件下干燥时间为4.5 h,比恒定湿度条件下缩短了1.5 h;前期预热阶段,由于物料表面和环境中的水蒸气分压差较小,干燥速率较慢[23],但此阶段物料内部升至较高温度,增加了物料内部水分迁移扩散的动力[24-25]。然后随着相对湿度的降低,水蒸气分压差增大,干燥速率加快。因此,阶段降湿有利于加快物料的干燥速率,与王庆惠等[16]的结论相一致。

图15 阶段降湿和恒定湿度下胡萝卜的干燥曲线

3 结论

针对现有热风干燥机温度和风速不均匀以及湿度调控不精确的问题,设计了一种基于温湿度控制的箱式热风干燥机,其主要由内循环轴流风机、加热管、控制系统等部分组成。结果表明:① 在干燥室内部增加内循环风机,提高了干燥机温湿度和风速流场的均匀性,60 ℃,20%相对湿度下,不同位置胡萝卜干燥时间一致,均为6 h;② 设计了湿帘加湿装置,并将积分分离式PID控制算法应用于相对湿度控制中,相比于开关量控制相对湿度的方法,该方法控制精度较高,最大偏差为0.5%;③ 设计了称量装置,不同温度下校核结果表明,温度为20~70 ℃,载荷为25~300 g,最大偏差为0.3 g;④ 相同焓值,不同温度的干燥介质物料升温曲线一致;干燥前期较高相对湿度,后期较低相对湿度有利于缩短干燥时间。综上,试验设计的箱式热风干燥机,提高了内部风速和温湿度的均匀性;将积分分离式PID控制算法应用到相对湿度的控制中,实现了相对湿度的准确控制;实现了物料温度的实时监控以及自动和手工称量等功能,对现有箱式热风干燥机的设计改进提供设计参考。然而在胡萝卜干燥过程中,前期高湿后期低湿能够提高干燥效率的机理仍需进一步明确,研究在不同相对湿度干燥条件下,胡萝卜物料内部水分的迁移扩散规律、温度空间分布及物料微观孔隙结构的演化过程,明确相对湿度对果蔬热风干燥的影响机理,可为优化调控相对湿度以提高干燥效率和品质提供理论依据。