岩相检验指导水泥熟料煅烧的典型实例

2020-08-07梁旗

梁旗

熟料的岩相检验具有化学分析和物理检验所不可替代的一些优势,可以帮助水泥企业细化各生产环节,提高熟料的质量。以下介绍4个用岩相检验指导水泥生产的实例。

1 急烧熟料实例

1.1 取样及熟料岩相结构

熟料样品来自A水泥公司,取样时间:2018年6月9日13:20,1号窑窑头。熟料外观:灰黑色,球形,3mm直径以下占40%,3~41mm之间占60%,致密块状。其岩相结构如下:

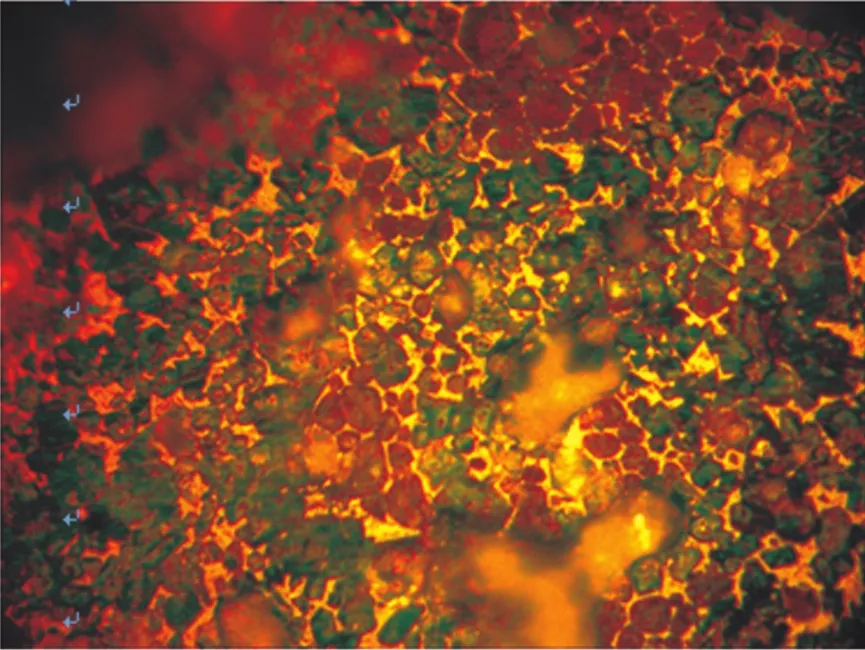

A矿呈六方片状,边界受轻微熔蚀,大小不均齐,部分有包裹物,尺寸为12~50μm,含量约40%。B矿呈圆形、椭圆形,部分边界有分解,部分呈手指状、小堆状分布,尺寸为9~43μm,含量约35%。A、B矿分布不均匀。中间相含量约23%,黑色中间相呈小片状,部分中间相分布不均匀。一次fCaO含量约为1.5%,孔洞形状不规则,孔洞分布均匀,孔隙率23%,未见其他矿物。岩相结构见图1、图2。

1.2 鉴定分析

该熟料原料化学成分合格,配料率值合理,熟料易烧性好,产量高;均化环节不理想,生料均化效果不好。

煅烧制度是大火大料,煅烧温度高,煅烧短促,造成A矿包裹物多,有急烧特征。

高温区后移,局部煅烧不均匀,熟料结粒不均齐。

窑内氧气略不足,有轻微还原气氛,对温度和煤耗有轻微影响,熟料冷却好。

1.3 结论和建议

结论:三级熟料,由于一次fCaO含量达1.5%,熟料安定性似不合格,黑色中间相呈小片状,水泥凝结时间正常。

建议:如果生产52.5号水泥,要提高KH值,可提高SM值,降低AM值。

图1 急烧A矿,边界熔蚀,大小不均齐(1 000倍)

图2 还原气氛形成的B矿区域(400倍)

该熟料局部fCaO偏高,需拣选易磨性好的石灰石和砂岩,进一步提高生料比表面积,缩短火焰。

2 欠烧熟料实例

2.1 取样及熟料岩相结构

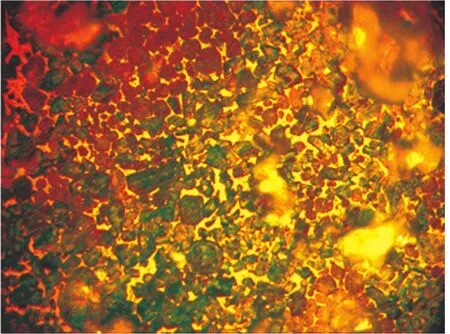

熟料样品来自B水泥公司2 000t/d生产线窑头,取样时间:2015年9月14日8:50~9:30。熟料外观:表皮灰黑色,内部疏松多孔,直径在28~70mm。其岩相结构如下:

A矿呈短柱状,边界整齐,部分有包裹物,尺寸偏小,大小为14~62μm,含量46%。B矿呈圆形、椭圆形,部分边界有分解,呈大堆状分布,尺寸为18~44μm,含量33%。A、B矿分布不均匀。中间相含量少,约18%。一次fCaO含量为3%。孔洞形状不规则,孔洞分布不均匀,孔隙率高达38%,未见其他矿物。岩相结构见图3、图4。

2.2 鉴定分析

生料均化效果不好,矿物分布不均匀。

熟料煅烧不良。熟料预烧不好,烧成带停留时间虽然达15min,但来料量大,煅烧温度低,熟料欠烧,部分急烧。

2.3 结论及建议

结论:三级熟料,一次fCaO含量达3%,熟料安定性不合格,黑色中间相结晶细小,水泥凝结时间正常。

建议:减少喂料量,降低窑速。

3 轻烧熟料实例

图3 欠烧熟料孔隙率高,矿物结晶细小(400倍)

图4 欠烧熟料fCaO矿巢(400倍)

3.1 取样及熟料岩相结构

熟料样品来自C水泥公司,取样时间:2017年5月18日。取样点:生产线窑头。熟料表皮灰黑色,内部致密,块状,直径在7~33mm,7mm以下居多,占60%。其岩相结构如下:

A矿呈短柱状,边界整齐,部分大尺寸A矿有包裹物,A矿尺寸为9~48μm,15μm以下占40%,含量约43%。B矿呈圆形、椭圆形,呈堆状聚集,B矿尺寸为12~42μm,含量35%。A、B矿分布不均匀。中间相以不定形的它形晶填充在A矿、B矿之间,中间相含量适中,约20%。一次fCaO矿巢偏多,含量约为2%。孔洞形状不规则,孔洞分布均匀,孔隙率25%,未见其他矿物。岩相结构见图5、图6。

图5 轻烧熟料A矿细小晶体较多(400倍)

图6 轻烧熟料A矿和B矿(400倍)

3.2 鉴定分析

生料率值合理,粉磨细度不足,含有大颗粒石灰石及石英颗粒,均化效果不理想。

大部分熟料煅烧温度高,液相量充足。但由于来料量大,煅烧时间稍短,局部热力强度不足,造成部分熟料轻烧。

窑内氧化气氛,煤粉燃烧好,熟料冷却好。

3.3 结论及建议

结论:三级熟料,由于一次fCaO矿巢偏多,含量约为2%,熟料安定性不合格,黑色中间相结晶细小,呈点滴状,凝结时间正常。

建议:降低生料筛余值,提高均化效果,少量增加窑头喂煤量或降低窑速,缩短火焰。

4 还原慢冷熟料实例

4.1 取样及熟料岩相结构

熟料样品来自B水泥公司2 000t/d生产线窑头,取样时间:2009年5月25日。熟料表皮灰黑色,内部有黄心,直径在12~67mm。其岩相结构如下:

A矿棱角圆钝,边界熔蚀,呈花环构造,部分A矿有包裹物,尺寸为21~68μm,含量57%。B矿呈手指状、树叶状,尺寸为16~40μm,含量约22%。A矿、B矿分布均匀。中间相含量约20%,黑色中间相呈小片状。一次fCaO含量为1.3%。孔洞呈圆形、不规则形状,分布不均匀,孔隙率较低,约20%,未见其他矿物。

图7 A矿和B矿,B矿物呈手指状、树叶状(400倍)

图8 A矿棱角圆钝,含B矿包裹物(1 000倍)

4.2 分析鉴定

该厂生料细度略高。煅烧时大火大料,煅烧温度高,煅烧时间长,晶体结粒粗大。由于煤粉过粗,喷煤量过大,或者是风煤配合不好,致使煤粉不能完全燃烧,产生了CO还原气氛。熟料冷却慢。岩相结构见图7、图8。

4.3 结论及建议

结论:二级熟料,一次fCaO含量为1.3%,安定性基本合格,由于黑色中间相呈小片状,水泥可能出现假凝。

建议:降低生料筛余值,加快窑速,调整用煤用风,提高煤粉燃尽率,提高熟料冷却速度。

5 结语

以上是生产中通过岩相检验判断熟料煅烧制度的实例,观察时抓住典型矿物特征,煅烧温度主要根据A矿的尺寸大小、B矿的圆度和孔隙率的高低判断;冷却的快慢可通过观察A矿的边界是否有熔蚀分解痕迹,慢冷C3A结晶成矩形或片状;还原气氛下会产生手指状B矿、A矿边界被熔蚀的情况,需兼顾观察次要矿物得到更多信息进行综合判断。岩相鉴定时,针对风、煤、料、窑速的配合及火焰形状要求,相应提出整改意见。

相关整改意见反馈水泥厂后,企业对煅烧操作进行了调整,取得了较好的效果。