整体式挤压油膜阻尼器对管道振动抑制试验*

2020-08-06丁继超何立东冀沛尧

丁继超, 何立东, 冀沛尧

(北京化工大学高端机械装备健康监控与自愈化北京市重点实验室 北京,100029)

引 言

在石油化工领域,管道系统是过程装备必不可少的组成部分,连接着压缩机管网、泵管网等。过大的管道振动会影响设备机组的正常运行,严重的会引起结构疲劳,造成安全隐患[1]。目前常用的管道减振方式有改变管线结构、增加支撑等方式,此外还有增加缓冲罐、孔板等方式消振[2]。挤压油膜阻尼器作为整体式的智能减振装置,已广泛应用于发动机等旋转设备上[3-4]。

挤压油膜阻尼器(integral squeeze film damper, 简称ISFD)是由英国罗-罗公司首先应用于发动机作为转子减振装置[5]。挤压油膜阻尼器构造简单,重量轻,减振效果好,已成为发动机中常用的减振机构。Santiago等[6-7]提出了一种整体式的挤压油膜阻尼器模型,解决了在阻尼较大时低刚度的问题。祝长生等[8]研究了挤压油膜阻尼器应用于转子系统的减振。曹磊等[9]设计了弹性环挤压油膜阻尼器,对转子-支撑系统进行振动控制。赵杰等[10]提出一种可动外环挤压油膜阻尼器,研究对刚性转子系统稳态运转时的振动控制能力。马艳红等[11]研究了一种金属橡胶环自适应挤压油膜阻尼器对转子系统非协调响应的减振效果。文献[12-13]设计了鼠笼式挤压油膜阻尼器,研究其对转子系统的碰磨和不对中振动故障的抑制效果。

上述研究验证了挤压油膜阻尼器在旋转机械方面具有良好的减振效果,但未将挤压油膜阻尼器应用于管道系统中。笔者建立门型管道试验台,将整体式挤压油膜阻尼器安装在管道系统上,研究其在管道不同安装位置、不同安装角度、安装数量等条件下的抑振效果,并通过SAP2000软件仿真分析阻尼减振效果,最终得到整体式挤压油膜阻尼器的减振规律。

1 整体式挤压油膜阻尼器的结构及减振机理

1.1 结构特点

ISFD通过其分隔腔室油路设计、阻尼器整体式设计为整个振动系统提供线性特征的刚度和阻尼,从能量角度来说,系统的振动能量通过弹性支撑的阻尼进行耗散,起到降低被控对象振动幅值和减小系统外传给基础的动载荷的作用。

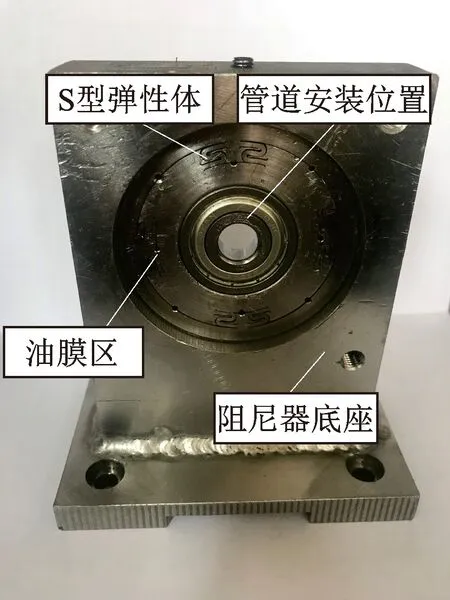

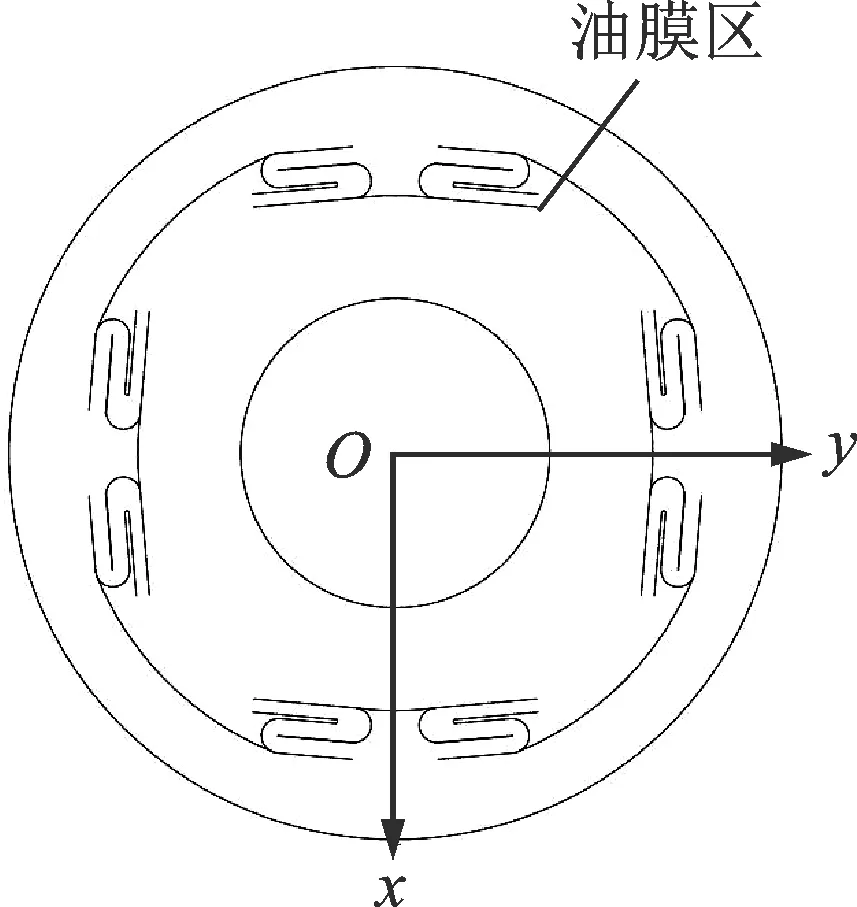

图1为试验所用的整体式挤压油膜阻尼器示意图。整体式挤压油膜阻尼器采用电火花线切割工艺(electrical discharge machining,简称EDM)加工而成的整体式阻尼器,该结构由内凸缘和外凸缘两部分组成。S型弹性体分布在内外凸缘的周向,并且呈周向对称分布,支撑系统的径向刚度由这一定数量的S型弹性结构提供。内外凸缘之间分布有周向间隔的挤压油膜区域,为系统提供所需的阻尼,同时周向的S型弹性结构分隔腔室,大幅降低油膜的非线性特征。内凸缘和管道安装位置相连,外凸缘和阻尼器底座相连。

图1 试验用整体式挤压油膜阻尼器Fig.1 The experimentally integral squeeze film damper

1.2 减振机理分析

ISFD是一个具有弹性支撑的系统,其有阻尼力学模型如图2所示。根据动力学原理,其系统振动方程[14]为

图2 整体式挤压油膜阻尼器力学模型Fig.2 The mechanical model of integral squeeze film damper

-Fx=CxxVx+CxyVy+MxxAx+MxyAy

(1)

-Fy=CyxVx+CyyVy+MyxAx+MyyAy

(2)

其中:Fx,Fy分别为x,y方向的激振力;Vx,Vy,Ax,Ay分别为被控对象在x,y方向瞬时速度和加速度;Cij,Mij分别为挤压油膜阻尼器的阻尼系数和惯性力系数。

ISFD既能发挥弹性支撑作用,又能为整个振动系统提供阻尼减振特性。整体式挤压油膜阻尼器的刚度由内外凸缘的S型弹性结构的整体径向支撑刚度决定,而与被控对象的振幅和频率无直接关系[15]。

在管道系统中安装ISFD后,当管道振动时,油膜区受到振动激振力产生油膜阻尼力,油膜区的挤压油膜效应和S型弹性体的活塞效应提供相应阻尼,起到阻尼减振效果,并且该阻尼力为周向分布,整体式挤压油膜阻尼器的阻尼器系数是传统鼠笼式挤压油膜阻尼器的15倍[16]。

2 阻尼器刚度的影响规律

为了分析阻尼器的结构参数对刚度的影响规律,分别对阻尼器厚度L、挤压油膜间隙C及S型弹性体高度H进行刚度影响规律研究。L分别为10,15,20,25和30mm;C分别为0.3,0.25,0.2,0.15和0.1mm;H分别为4.9,5.7,6.5,7.3和8.1mm。在其他因素不变的情况下,利用ANSYS仿真软件建立阻尼器模型,研究不同参数下的阻尼器刚度,如图3所示。

图3 阻尼器刚度的影响规律Fig.3 The effect of damper stiffness

由图3可知,随着阻尼器厚度的增加,阻尼器两个方向的刚度都近似线性增加。当阻尼器厚度超过25mm时,径向刚度和轴向刚度随厚度变化趋势更加明显。随着挤压油膜间隙的增大,阻尼器两个方向的刚度都近似线性变小。随着S型弹性体高度的增加,阻尼器两个方向的刚度都近似线性减小。通过计算,该阻尼器径向刚度为3.57×107N/m,轴向刚度为6.58×107N/m。

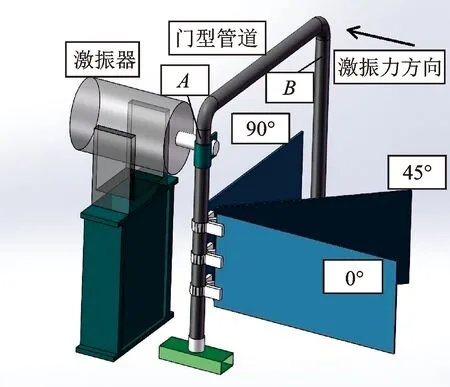

3 仿真分析

为了研究整体式挤压油膜阻尼器对管道振动的减振效果,利用SAP2000软件模拟管道-整体式挤压油膜阻尼器模型,如图4所示。A处为与激振器相连的竖直管段,B处为远离激振器的竖直管段。角度α为阻尼器平面和激振力平面的夹角,当阻尼器平面和激振力平面平行时,α=0°;当阻尼器平面和激振力平面垂直时,α=90°。首先选择“管和板”模型建立门型管道,定义材料为Q235,在竖直管段底部施加全约束,模拟发生共振时的情况。设定载荷函数为时程载荷,载荷频率为15.5Hz,在管道竖直管段A处选取48个节点,每个节点施加15N作用力,总共720N,垂直管道平面方向。运行分析得到管道原始振动情况,如图5(a)所示。模拟A处α=0°,α=45°和α=90°以及B处α=0°安装ISFD的减振效果,ISFD利用连接/支座单元进行设置,参考挤压油膜阻尼器具体参数设置[17],其中刚度系数为3.57×107N/m,阻尼系数为1 050(kN·s)/m,阻尼指数为0.3。图5(b~e)为不同安装位置的减振效果,表1为仿真计算结果。

图4 ISFD安装位置示意图Fig.4 ISFD installations position

从图5和表1可以看出,相同安装角度下,整体式挤压油膜阻尼器安装在激振源处的减振效果优于安装在远离激振源处。在相同安装位置时,当整体

图5 不同安装位置的仿真计算Fig.5 Simulation calculations for different install positions

表1 仿真计算结果

式挤压油膜阻尼器平面和激振力平面平行时,减振效果最佳;当整体式挤压油膜阻尼器平面和激振力平面垂直时,减振效果最差。阻尼器安装在靠近激振源端并平行安装时,减振效果最佳,可达84.7%。

4 ISFD的管道振动控制试验

4.1 试验台参数

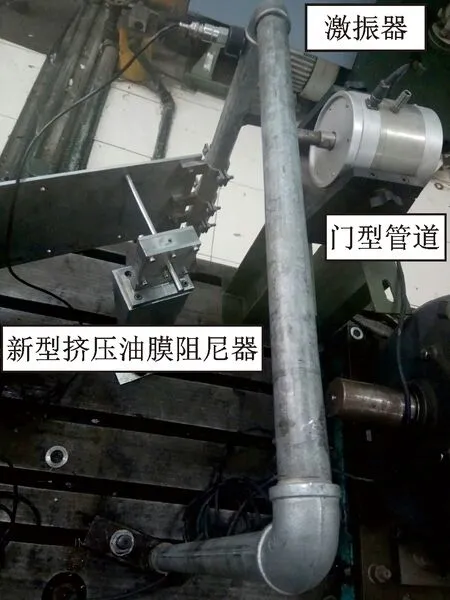

由于整体式挤压油膜阻尼器具有支撑刚度和支撑阻尼,可以作为整体式的减振支撑单元对管道系统进行振动控制。ISFD管线试验台由门型管道、整体式挤压油膜阻尼器、JZ-10型激振器、信号发生器和Smart Balance构成,试验台模型如图6所示。门型管道系统由DN25无缝镀锌管构成,钢管外径为33.5mm,壁厚为3mm,管道高度为500mm,管道横向跨度为500mm。JZ-10型激振器的频率为1~5 000Hz,信号发生器能产生1~10 000Hz的正弦信号,经过信号功率放大器输入到激振器,激振器控制门型管道产生不同振幅和频率的自激振动。试验由Smart Balancer测振仪测得管道的振动位移值和振动频率。研究相同条件下,在管道上激振源处和远离激振源处的竖直管段分别安装整体式挤压油膜阻尼器,其不同安装角度和安装数量工控下的减振效果。

图6 整体式挤压油膜阻尼器管道试验台(α=45°)Fig.6 Pipeline test bench with integral squeeze film damper(α=45°)

ISFD是一种整体式的弹性阻尼支撑,由阻尼器底座、S型弹性单元、O型圈和密封端盖组成(见图1)。其中:O型圈用于管道安装位置和阻尼器底座之间的密封,在密封端盖上安装有注油孔和密封螺栓,对S型弹性单元注入润滑油。管道安装的整体式挤压油膜阻尼器通过支撑轴和连接板与管道系统相连。

4.2 ISFD对管道振动的控制规律

如图4所示,试验在A处的竖直管段分别在α=0°,α=45°和α=90°安装整体式挤压油膜阻尼器,比较不同角度的减振效果,特别比较在α=0°时安装不同数量的阻尼器以及阻尼器注油的减振效果。振动数据如图7所示。

由图7可得,在α=0°时,原始振动峰值在15Hz,原始振动峰峰值为18 180.56μm,安装一个整体式挤压油膜阻尼器后,其振动峰值在16Hz,振动峰峰值为8 757.68μm,降幅为51.83%;在α=45°时,原始振动峰值在15.5Hz,原始振动峰峰值为18 371.56μm,安装一个整体式挤压油膜阻尼器后,其振动峰值在16Hz,振动峰峰值为14 496.78μm,降幅为21.09%;在α=90°时,原始振动峰值在22Hz,原始振动峰峰值为7 435.13μm,安装一个整体式挤压油膜阻尼器后,其振动峰值在24Hz,振动峰峰值为6 294.73μm,降幅为15.38%。在A处α=0°安装整体式挤压油膜阻尼器比在A处α=45°安装阻尼器具有更优越的减振效果,在α=90°安装阻尼器效果最差。另外,在各个方向安装整体式挤压油膜阻尼器后,管道振动存在移频现象。

从图7(a)可得,在激振源相同角度安装2个注油整体式挤压油膜阻尼器的减振效果高于安装2个注油的阻尼器,单独安装1个不注油整体式挤压油膜阻尼器的减振效果最差。

图7 A处不同角度安装ISFD的振动数据Fig.7 The vibration data of different install position near-end with ISFD

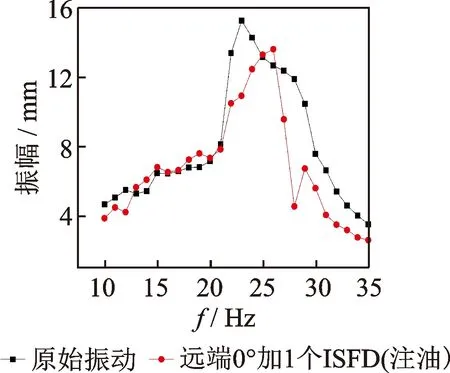

在B处α=0°安装1个整体式挤压油膜阻尼器的振动数据如图8所示。原始振动峰值在23Hz,原始振动峰峰值为15 291μm,安装1个整

图8 B处安装ISFD的振动数据(α=0°)Fig.8 The vibration data of far-end install position with ISFD

体式挤压油膜阻尼器后,其振动峰值在26Hz,振动峰峰值为13 628μm,振动峰峰值降幅为10.87%,并且出现严重的移频现象,振动峰值从23Hz转移到26Hz。在远离激振源处α=0°安装1个挤压油膜阻尼器的减振效果低于在激振源处α=0°安装挤压油膜阻尼器。

由仿真分析可知,在相同安装角度时,靠近激振源的减振效果优于远离激振源。在相同安装位置处,整体式挤压油膜阻尼器平面和激振力平面相同时(α=0°)减振效果最好,垂直时(α=90°)减振效果最差。这与整体式挤压油膜阻尼器抑制管道振动规律一致。

从图7和图8可得,挤压油膜阻尼器能在整个频带进行减振,但是不同的安装位置减振效果不同。在α=0°安装挤压油膜阻尼器的减振效果最佳,在α=90°安装减振效果最差。这是由于不同的安装位置,整体式挤压油膜阻尼器的刚度阻尼不同。如图2所示,在阻尼器平面方向的刚度阻尼是x和y的交叉阻尼产生的,其值是刚度阻尼的最大值。当阻尼器平面与激振力平面产生夹角时,阻尼器提供的刚度阻尼为x和y方向刚度阻尼的分量,其值小于刚度阻尼的最大值。当阻尼器平面和激振力平面垂直时(α=90°),刚度阻尼达到最小值,此时阻尼器只起到支撑作用。故α=0°安装位置的刚度阻尼远大于α=90°安装位置的刚度阻尼,α=0°时的减振效果最佳,并且随着刚度阻尼的增加,其减振效果越好。

5 结 论

1) 整体式挤压油膜阻尼器能控制整个频带的振动,在共振区控制效果最佳,最高降幅达到51.83%。

2) 在整体式挤压油膜阻尼器对管道振动控制试验中,安装阻尼器数量相同时,在激振源处且与激振力平面平行(α=0°)时安装阻尼器的减振效果最好。

3) 在安装角度和安装数量相同的情况下,激振源处安装整体式挤压油膜阻尼器的减振效果优于在远离激振源处安装。

4) 在整体式挤压油膜阻尼器对管道振动控制试验中,在相同角度和位置下安装2个注油阻尼器的减振效果优于安装1个注油阻尼器。

5) 在安装位置和安装角度相同时,1个注油阻尼器的减振效果优于安装1个不注油阻尼器。