复杂岩溶地区高铁桥梁钻孔桩施工管理探讨

2020-08-06白继宏

白继宏

(中国建筑土木建设有限公司,北京 100070)

近年来,随着我国铁路建设飞速发展,已逐步形成“八纵八横+城际铁路”的高速铁路网。当高铁桥梁穿越喀斯特地貌时,由于岩溶发育空间分布的复杂性和岩溶充填物的多样性,给地质勘探预报及施工作业带来了很大困难[1-2]。其中,对桥梁桩基施工影响最大的是地下溶洞、溶腔、溶缝、暗河等。已有许多学者进行了相关研究:蒙彦等认为冲击钻成孔容易造成漏浆、塌孔、窜孔、偏心等质量问题[3];何鹏祥采用抛填片石、回填黄泥黏土、护筒跟进、反复挤密等方法应对漏浆、坍塌、孤石等问题,并取得了较好的效果[4];杨富山给出了不同跨度、高度、顶板厚度溶洞的处理方法[5]。以下基于前人的研究,对山东平度地区高铁项目的岩溶桩基处理方案进行深入研究。

1 复杂岩溶施工关键要素

潍莱高铁项目平度段位于胶东半岛西部,该区域岩溶类型一般属于裸露型和埋藏型,以溶隙、溶孔及溶槽发育居多,局部揭露溶洞(单个溶洞最大可达12.0 m)。溶洞大部分为全充填-半充填,充填物多为软塑状粉质黏土、砂类土等;少数溶洞为无充填。结合岩溶状态、地下水、连通性、遇洞率、线溶率等指标,判定岩溶发育程度一般为微弱-中等,局部为重度。原设计中多采用冲击钻成孔,反复回填挤密处理,效率极其低下。通过开展多次QC小组活动,紧紧抓住施工关键要素,先后引入高精探测技术、双护筒跟进、全新套管回转钻机、精准端承位置终孔等方法,最终实现项目管控目标。

1.1 组织管理

首先,应做好“三控三管一协调”专业策划,详细梳理关键工期节点,对影响其他工序、质量控制风险巨大、可能引起后期隐形成本剧增的复杂岩溶桩基必须给予足够重视。在现场施工前,应成立专项课题小组,必要时可邀请科研单位、高等院校的专家指导攻关,并运用先进的物探设备进行精准探测。在充分了解地质构造信息后,围绕工程类别(What)、环境条件(Where)、控制目标(Why)、组织机构(Who)、工序工期(When)、方法工艺(How)等“5W1H”要素,进行施工方案优化;并根据溶洞发育情况科学制定预处理措施、设备计划、材料计划等。

1.2 工法与设备的选择

复杂岩溶桩基处理常用工法主要有:旋挖钻(循环旋转钻)混凝土回填法、冲击钻加强护壁法、双钢护筒跟进法、全套管回转钻机法。以下从工期、质量、成本目标出发,对工法与设备的选择进行对比分析[6-7]。

(1)旋挖钻(循环旋转钻机)-混凝土超方回填法

旋挖钻工艺较成熟,在一般岩溶地区,成桩效率为3~8 d/根,设备进出场费用为8万~12万元/台次。采用旋转取土出渣方式,既可以干成孔亦可泥浆护壁成孔,但护壁性能较差。潍莱高铁项目大部分桥梁桩基采用360型或420型旋挖钻施工,当溶洞高<2 m时,可采用普通施工工艺,视溶腔内充填物选择泥浆护壁法或干成孔法,一次性灌注成桩,溶腔内超灌同等级混凝土(即形成大肚子桩)[8]。该方法对工期履约有利,但成本不可控,无法应对地下超大溶空腔、暗河等复杂岩溶结构。

正、反循环旋转钻工艺成熟,在一般岩溶地区,成桩效率为10~20 d/根,设备进出场费用为2万~4万元/台次。采用泥浆泵循环出渣方式,遇岩溶时需在泥浆中掺入纤维、火碱、膨润土,以提高泥浆护壁能力与搬运能力。但该方法也无法应对地下超大空腔、暗河等复杂岩溶结构。

(2)冲击钻机-加强护壁法

冲击钻具有工艺成熟、操作简便、适用范围广的特点,在一般岩溶地区,成桩效率为20~40 d/根,在复杂岩溶地区成桩效率为30~90 d/根,设备进出场费用为2~3万元/台次。

冲击钻机处理一般发育岩溶时,通常采用“先长后短、先外围后中间”或“双机同时对称施工”的顺序;应对发育范围小、溶腔竖向高度不高、漏浆量不大的溶洞时,一般采取直接回填黏土、片石、碎石、造浆材料的方式[9];回填物中可掺入纤维、木块、水泥、火碱、膨润土等,以提高钻孔护壁稳定能力。出渣方式多为正循环。

当遇到复杂岩溶时,施工难度陡增,以跨海青铁路特大桥、大白村特大桥为例,有11个桥墩溶洞呈罕见的竖向串珠状、横向腔连通的复杂岩溶构造。若以“平行流水”方式组织冲击钻孔施工,单桩施工周期会超过120 d,将严重阻滞架梁通道的贯通,也给后期无砟轨道进入冬期施工埋下隐患,工期目标难以保证。

(3)双护筒跟进法

钢护筒跟进法适用于复杂岩溶地段,该方法具有施工难度大、操作要求高、配套设备多(需配备履带吊、振动锤等)、处治复杂岩溶效率高等特点。在一般岩溶地区,成桩效率为10~20 d/根,复杂岩溶地区为20~40 d/根,设备进出场费用为25万~40万元/套次。在应对串珠式岩溶时,双钢护筒能够在穿过上下间距较小的多个溶洞起到模筑效果。结合该地区岩溶发育的特点,钢护筒的直径宜大于钻头15~20 cm;根据实际施工需要确定其长度,分节段制作拼装;钢护筒壁厚应经过验算,使之能承受较强地应力而不变形。

在潍莱高铁岩溶发育地区,现场应配备“1.4 m+1.2 m”双层护筒作为应急救场措施,如跨海青铁路特大桥在孔深39~69 m区间内发育有多个溶腔、裂隙(无填充物),在施工中经常出现塌孔、泥浆流失等情况,回填黏土、片石及配料5~6次后,效果仍然不明显。之后采用双层钢护筒跟进法,先将1.4 m外钢护筒用振动锤下沉至溶洞顶板,再将1.2 m内钢护筒随钻孔跟进至溶洞底板稳定岩面以下50 cm,内外护筒间注入砂浆,在护筒发挥稳定护壁作用后正常钻进,最终顺利成孔。

(4)全套管回转钻机法

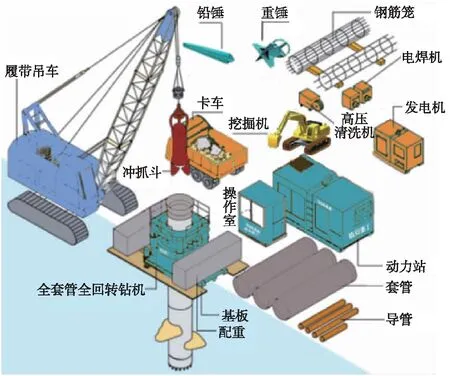

全套管回转钻机为应对复杂岩溶的新型设备,该设备钻孔工效为10~20 d/根,设备进出场费用80~100万元/套次。需要100 t履带吊、冲抓锥、旋挖钻等设备配合(如图1所示)。该设备能够较快穿越各种不良地质,对于复杂地质情况适应性强;全套管回转钻的钢护筒可埋至岩面,减少了塌孔,保证了施工人员、机械的安全。另外,钻机可以驱动套管进行360°回转,成孔垂向精度高,可有效避免溶洞区塌孔现象。

图1 全套管全回转钻机施工示意

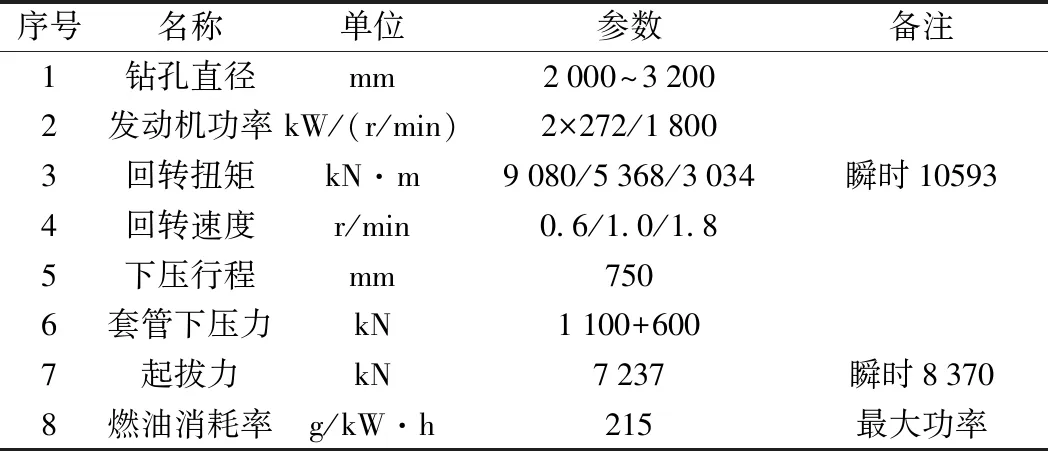

采用的DTR3205H型全套管全回转钻机主要技术参数见表1。先利用全回转钻机将φ2.0 m、壁厚8 cm的套管施工至土层和岩石层的分界处,再将φ1.5 m、壁厚6 cm的套管施工至设计桩深,施工过程用“履带吊+冲抓斗”清除套管内钻渣。成孔后,在1.5 m套管内放入φ1.2 m、壁厚2.0 cm的钢护筒,再拔除φ1.5 m套管和φ2 m套管,回填完成后移动钻机至下一桩位。

表1 全套管回转钻机主要技术参数

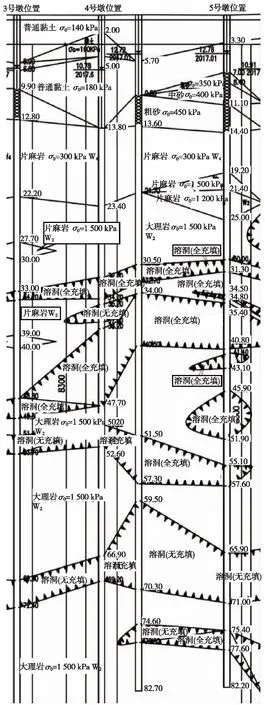

以潍莱高铁跨海青特大桥192号墩为例,对全套管回转钻机的施工过程进行详细介绍,该处的地质情况如图2所示。

图2 跨海青铁路特大桥192号墩桩基设计地质资料(单位:m)

由图2可知,192号墩共有10根岩溶桩基,桩长分别为83 m(7根)、81 m(2根)和86 m(1根)。墩台位置岩溶极发育,溶洞从地下22 m开始串联发育,呈串珠形分布,最大溶洞净高10.5 m且无填充。该处岩性较硬,除22~26 m外,其余段基本处于1 500 kPa岩层上[10]。前期采用2台冲击钻施工,210 d仅完成4根桩,且多次出现漏浆、塌孔等情况。之后,决定采用全套管全回钻成孔,平均成孔速度为17 d/根,理论计算可节约钻孔时间193 d,有效挽回了损失的工期。

2 技术攻关管理

2.1 检测应用技术革新

现场采用雷达探测技术、高密度电法、跨孔电阻率CT等多种物探方法,对测点周围岩溶进行全面探测,可以直观、准确、高效地掌握地质结构[11]。另一方面,运用溶洞空腔类灾害源精细化数字识别装置对灾害源进行实时辨识[12],形成结构面关联算法;在此基础上,结合超前钻探、物探、地质编录提供的结构面信息,构建地下工程多灾害源区域岩体三维模型,充分揭露岩溶区的岩溶裂隙形态、大小、充填状态,以及岩体的层理、节理、断层等结构面及空腔信息。

2.2 施工方案优化

合理优化方案有助于推进工序无缝衔接,减少资源闲置与浪费。通过跨海青特大桥串珠状岩溶处理发现,75~87 m段的下层溶洞顶板钻进困难,钻进速度仅为30~50 cm/d,且钻机磨损严重、配套设备闲置。为了解决该问题,经过与设计加强沟通,就此类群桩硬岩厚顶板溶洞问题进行科学验算,根据岩溶影响范围、结构板厚度、物理力学性质等参数,运用岩溶顶板稳定性分析方法,分析验算其承载力与稳定性[13]。研究表明,75~87 m段顶板可以作为桩基的持力层,经过模拟计算与专家论证,最终确定了精确的终孔高程[14-15]。

3 施工精细化管理

3.1 综合工法-钻机选型管理

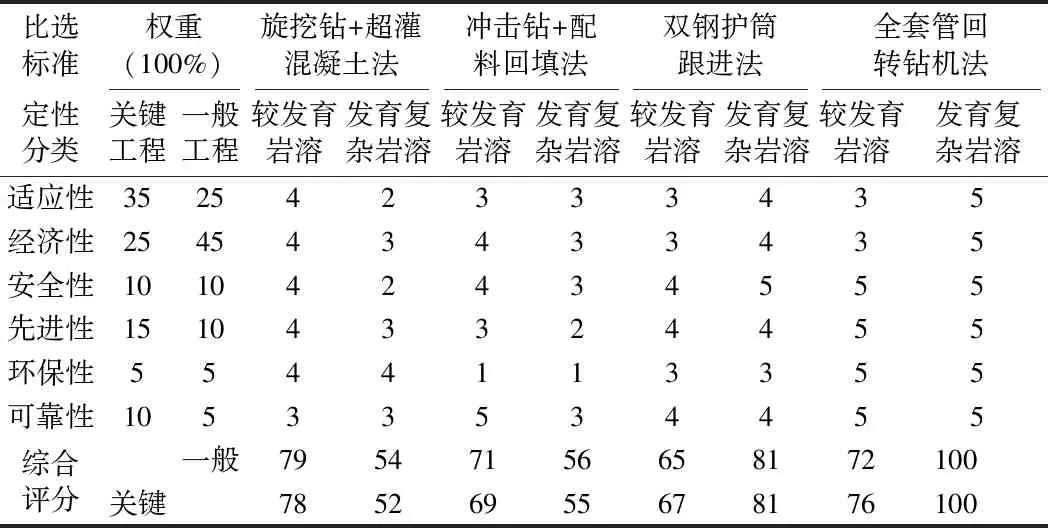

工法必须为项目管理服务,策划阶应结合施工图指导意见,就常用设备与多种工法进行优缺点比对。①基于岩溶复杂程度进行分级分类参考,以各种工法的适应性、经济性、安全性、先进性、环保性、可靠性为基础进行定性分析,采用“优选-较好-适中-较差-差”5级评分标准。②重点考虑综合效益,一般工程与关键工程对工期、质量、效益等的侧重点有所不同,需要在区分岩溶发育程度基础上,结合单项定性指标进行评分,再加权计算出综合评分,得出以下公式

综合评分=(适应性评分/5×35%+经济性评分/5×25%+安全性评分/5×10%+先进性评分/5×15%+环保性评分/5×5%+可靠性评分/5×10%)

(1)

由式(1)可计算出岩溶钻孔桩工法比选综合评分,结果见表2。

表2 岩溶钻孔桩工法比选综合评分

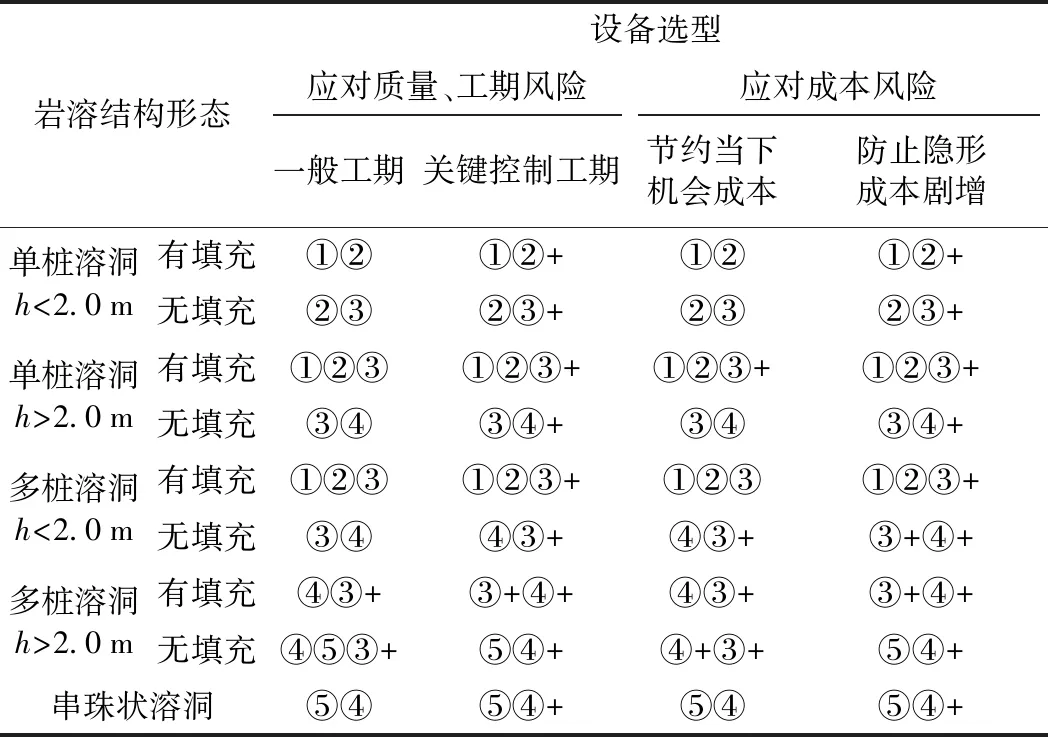

设备与工法比选分析应遵循科学合理、统筹兼顾、因时因地制宜的原则。在应对工期风险时,一般岩溶工点宜优先选用旋挖钻机、循环旋转钻机;复杂岩溶工点宜优先选用冲击钻、循环旋转钻。在应对成本风险时,宜优先选用旋挖钻、循环旋转钻、冲击钻。综上,应根据工期、质量目标、设备进出场费、后期可预见的隐形成本,对设备与工法比选进行提前策划与过程动态管控,以确保实现项目管理目标。复杂岩溶设备与工法选择建议见表3。

表3 桥梁岩溶钻孔桩处理钻机与工法选择建议

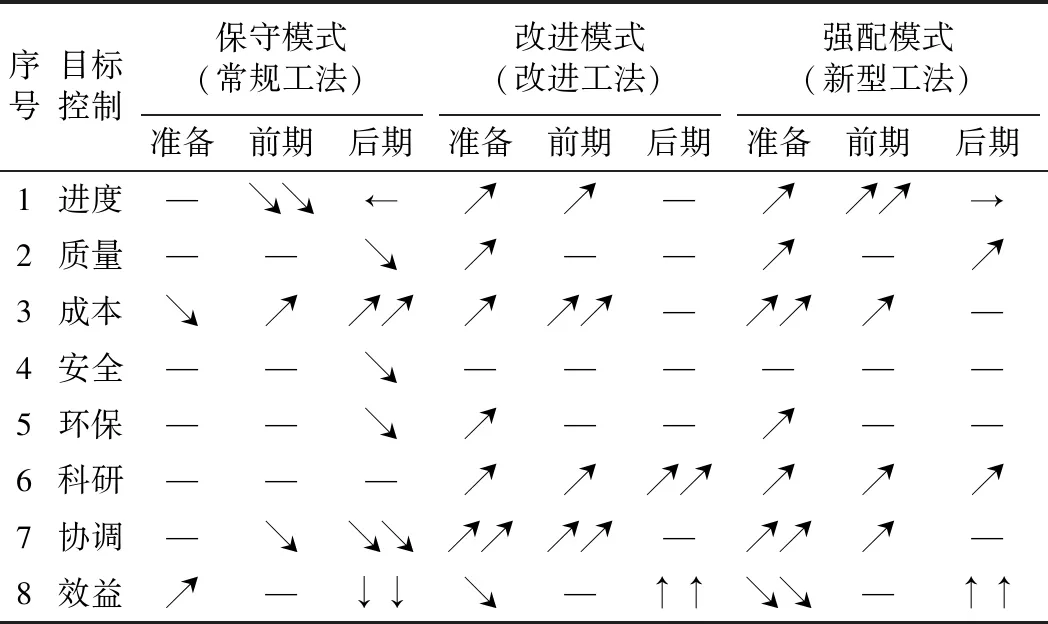

3.2 目标趋势动态分析管理

复杂岩溶钻孔桩施工组织模式应根据项目大局提前策划,可分为保守模式、改进模式与强配模式,都是争取以最经济的措施来完成必须的目标(见表4)。

表4 复杂岩溶钻孔桩施工目标趋势对比分析

三种组织模式均针对既定进度、质量、成本、安全、环保、科研、协调等各项目标进行具体分析,在施工组织“准备期、前期、后期”三阶段实施动态管理,定期分析比对现场与计划的偏差、趋势,分析各阶段目标(平稳、提升或下降),以履约为目标,深入分析并提前预警风险,从而提升施工企业综合管理效益。

4 结束语

从精准地质预报、优选工法设备、严控质量安全、工期履约,均衡生产效率为出发点,对复杂岩溶地区钻孔桩的施工关键要素进行深入分析。研究表明,根据岩溶发育情况、工期节点、工程数量、环境保护要求,抓住“人机料法环”中的关键要素,可以有效提高复杂岩溶地区桥梁钻孔桩施工管理水平。