复杂环境下地铁施工二氧化碳破岩技术研究

2020-08-06宋伟

宋 伟

(中铁二十二局集团第五工程有限公司,重庆 400700)

1 引言

地铁线路难免会穿越城市繁华地带,若采用传统露天爆破方式对地铁车站进行土方开挖,易对周边环境以及人们的生活造成巨大的影响。因此,研究振动小、噪声低的破岩技术很有必要。

李洪伟[1]等根据工程周边环境的特点,通过爆破振动测试仪对爆破进行监测,以获取爆破时的相关参数,该研究表明,即便对爆破当量进行了控制,炸药爆破仍具有较大的危险性。

范迎春[2]等针对二氧化碳破岩技术在煤层中的应用进行了研究,认为该技术具有振动小、噪声低等优势。

二氧化碳液-气相变膨胀破岩技术是一种新型非炸药破岩技术[3],相较于传统的炸药破岩技术,具有飞石少、声波弱、振动小、对周边环境的影响小等特点。目前,该技术主要用于露天矿山岩石破碎中,在城市轨道交通建设中应用较少。下面以新建珠三角城际轨道交通工程为例,对二氧化碳液-气相变膨胀破岩技术在复杂环境地铁施工中的应用进行阐述。

2 工程概况

新建珠三角城际轨道交通工程竹料站位于广州市白云区竹料镇。站房主体位于高架站东侧,站房南侧为广州地铁十四号线竹料站,距离GI05国道约110 m。

区域内地表建筑较多,场地内管线已经迁改完毕,未发现其他埋藏物。地面高程为15.0~19.0 m,该区域主要为山前冲积平原地貌单元,站场土方尚未回填。

竹料站场地地层:第四系全新统冲洪积层淤泥;第四系上更新统冲洪积层淤泥、黏土、粉质黏土、粉砂、细砂、中砂及粗砂;下第三系粉砂岩。

竹料站地表水主要为小溪流,水量、水位随季节变化;地下水主要为第四系孔隙水和基岩裂隙水。第四系孔隙水主要分布于粉质黏土和砂土层中,基岩裂隙水分布于粉砂岩中。地下水主要受大气降水补给,以蒸发及地下水径流的方式排泄。地下水埋深为0.3~3.3 m(高程为13.24~16.84 m),季节变化幅度为2~3 m。

3 破岩原理

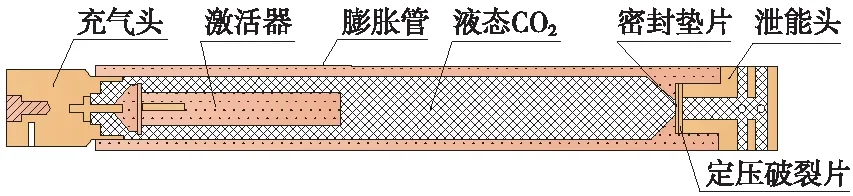

3.1 装置组成

二氧化碳液-气相变膨胀破岩装置主要由膨胀管、激活器、充气头、泄能头及其他连接辅助组件组成[4],如图1所示。膨胀管为一根高强度钢管,内部充满液态二氧化碳;激活器由化学药剂组成,可通过电能激发释放大量热能,使加热膨胀管内液态二氧化碳瞬间气化;充气头用于填装二氧化碳;泄能头用于泄出液态二氧化碳气化时产生的高压气体[5]。

图1 装置主要组成部分

3.2 作用原理

二氧化碳在温度20 ℃、压强5.6×106Pa条件下会转变为液体,当液态二氧化碳受热变为气态时,体积会膨胀为现有状态的600倍[6]。破岩装置通过压力泵将液态二氧化碳压缩密闭于高强膨胀管中,通过电能激发激活器,使二氧化碳发生液-气相变,在密闭容器内形成高压二氧化碳气团,当管内压强超过定压破裂片的抗压强度时,破裂片被冲破,高压气体通过泄能头向外释放,对周围介质形成冲击,以达到破碎岩石的目的[7]。

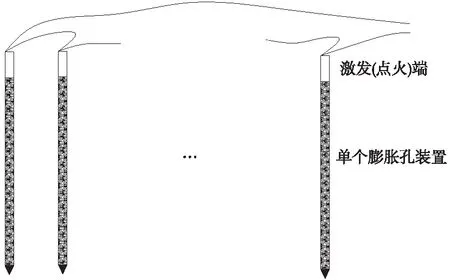

在工程应用中,应先将膨胀管装入事前钻好的膨胀孔(即炮孔)内,用钢丝绳把多个膨胀管连成一个整体,形成导电网络(如图2所示)。再激发激活器,使二氧化碳发生液-气相变,形成高压二氧化碳气团,从而破碎岩石。单次破岩后,钢管可再次装填并重复使用[8]。

图2 膨胀管串联系统

4 破岩试验程序及施工方法

目前,二氧化碳膨胀管有73型和95型,其中,73型直径为73 mm,长1 100 mm,充气量为1.2 kg;95型分两种,直径均为95 mm,长1 200 mm充气量为2.5 kg;长1 500 mm充气量为3.5 kg[9]。

施工前,对二氧化碳液-气相变膨胀破岩技术进行了两次现场试验,并对其破岩效果进行了比对。决定采用95型(长1 500 mm)单节膨胀管分台阶破岩,钻孔直径为115 mm。膨胀管安装完成后,应在外侧孔壁填塞细石。第一次试验为单排布孔,间距1 m,共5个孔;第二次试验为双排布孔,纵横向间距为0.6 m×0.8 m,共14个孔。

4.1 前期准备工作

(1)试验设备及材料

①二氧化碳破岩设备1套(95型膨胀管);

②钻孔设备1台(带除尘装置);

③配有φ175 mm钎杆的破碎锤1台;

④填孔用碎石。

(2)施工条件

①便于进出的施工道路;

②作业面应平整;

③3~5 m的作业临空面;

④380 V三相四线交流电;

⑤破岩设备到达作业现场并完成调试完毕。

4.2 钻孔

钻孔前,应根据试验方案布置孔位,核实无误后方可进行钻孔[10]。钻孔期间若灰尘过大,应做好相应的降尘、除尘工作。钻孔结束后,应使用塑料袋等及时封闭孔口,以免杂物进入[11]。

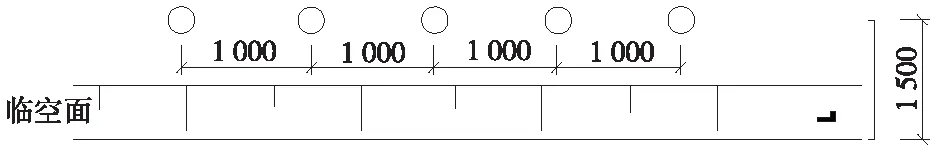

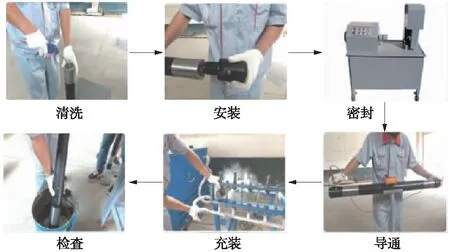

(1)单排试验

根据现场情况单排布孔,孔间距为a,距离临空面L,并在距离引爆区域15.5 m、16.5 m处分别设置振动监测仪,对破岩试验的振动速度进行监测。第一次试验布孔如图3、图4所示,参数取值见表1。

图3 第一次试验单排布孔平面(单位:mm)

图4 第一次试验布孔现场效果

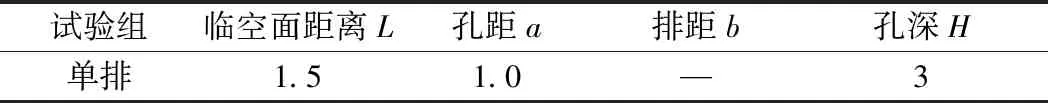

表1 单排试验测试组 m

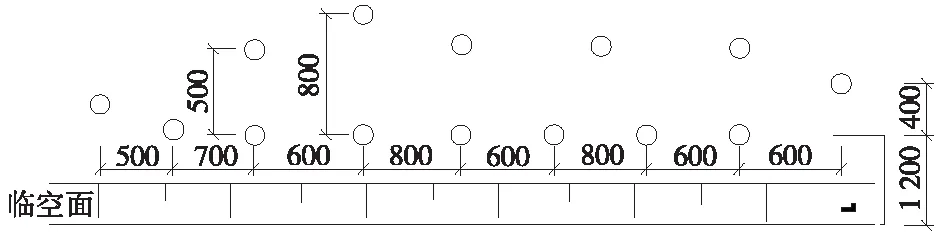

(2)双排试验

根据现场情况双排布孔,双排同时激发。孔间距为a,排间距为b,距离临空面L,并在距离引爆区域3.5 m、13.5 m处分别设置振动监测仪。第二次试验布孔如图5、图6所示。参数取值见表2。

图5 第二次试验双排布孔平面(单位:mm)

图6 第二次试验布孔现场效果

表2 双排试验测试组 m

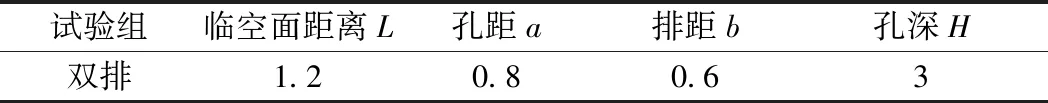

4.3 充气工艺流程

二氧化碳充气工艺流程为:清洗膨胀管→安装激活器、充气头、密封垫片、定向破裂片、泄能头→机械密封膨胀管→检查膨胀管导流通电情况→充装二氧化碳→检查膨胀管气密性(如图7所示)。

图7 二氧化碳充气工艺流程

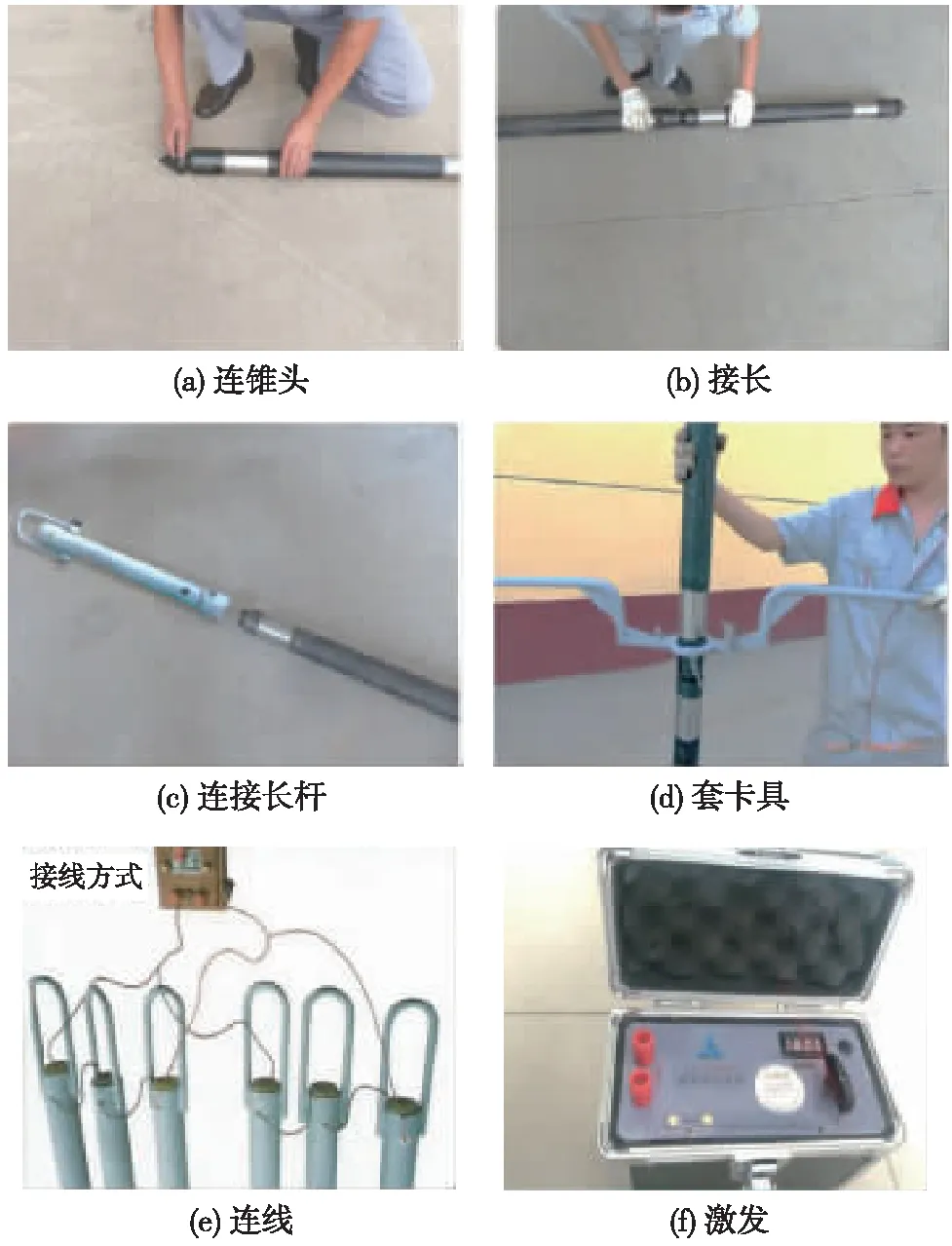

4.4 安装工艺流程

若膨胀管为多节,其安装工艺流程为:膨胀管连接锥头安装→多节膨胀管接长→膨胀管端头连接→卡具拧紧→导线连接→激发引爆(如图8所示)。

图8 多节膨胀管安装工艺流程

4.5 连线引爆

将所有的膨胀管装入钻好的膨胀孔内,采用碎石、钻屑等材料填塞孔与管之间的缝隙,并使用手持振动棒将其夯实[12]。将每组膨胀管的连接杆用钢丝绳连成整体(钢丝绳与连杆相接处需隔离绝缘),以防止膨胀管飞出或滑落,如图9所示。

图9 连接杆连成整体

激活器利用电能进行激发,当导电网络中电阻较大时,将难以正常工作。此时应选用并联导电网络以减少网络的电阻值。因此,单排试验宜采用串联导电网络,而双排试验则宜采用并联导电网络,以便破岩试验正常进行。

在连接起爆器主线前,应对网络电阻进行检测,当计算值与检测值相差较大时,应查明原因,待合格后方可进行引爆[13]。二氧化碳引爆后,必须由专门的技术人员对现场进行检查,确认无安全隐患后,方可允许其他施工人员进入现场。

4.6 二次预裂

引爆后,难免会产生一些体积较大的破裂岩块,若未能达到装车运输的要求,则需进行二次预裂(如图10所示)。

图10 较大岩块二次预裂施工

5 现场效果及分析

5.1 现场效果

两次二氧化碳破岩技术测试效果如图11、图12所示。

图11 单排布孔试验破岩效果

图12 双排布孔破岩效果

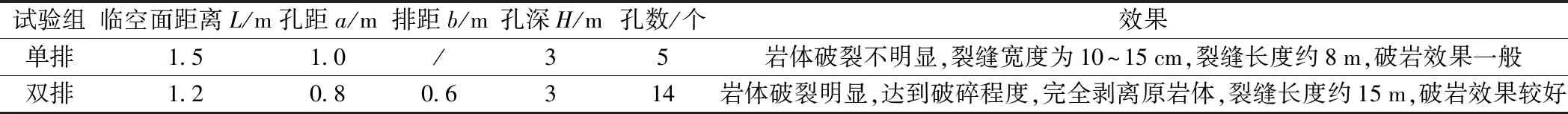

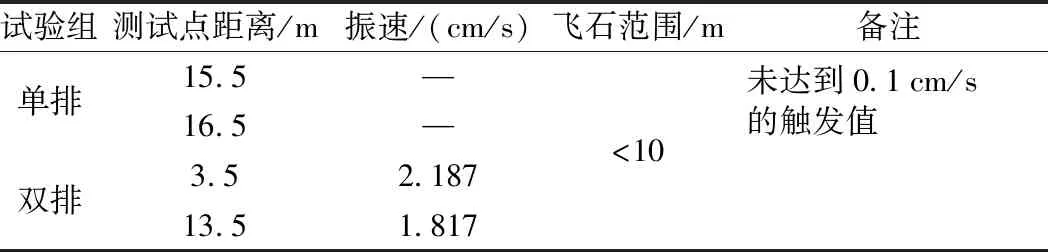

5.2 效果对比分析

两次二氧化碳破岩效果对比分析见表3和表4。

表3 二氧化碳破岩技术测试效果对比分析

表4 二氧化碳破岩技术测试地面振动效应对比分析表

由表3可知,对于中风化或微风化泥质粉砂岩、砾岩,采用双排布孔的方式破碎效果更为明显,孔位的纵横间距应控制在1 m以内。

由表4可知,在单排试验中,测点的振动速度低于0.1 cm/s,振动监测仪并未被触发,表明该方案对环境的影响很小。

在双排试验中,振动监测仪被触发,距离引爆区域较近测点的最大振动速度为2.187 cm/s,距离引爆区域较远测点的最大振动速度为1.817 cm/s,均小于规范安全值(3 cm/s)[14-15]。另一方面,在两个试验中,飞石仅在10 m范围内存在,进一步说明了二氧化碳破岩技术的安全性较好[16]。

6 结束语

二氧化碳液-气相变膨胀技术是一种新型的破岩技术,相较于传统炸药爆破破岩技术,具有基本无振动、噪声小,飞石少等特点,在复杂施工环境下有很大的推广前景。另一方面,二氧化碳破岩的能量释放强度很难与传统炸药爆破破岩技术相提并论,但远大于静力爆破、机械开挖等方式。因此,施工时应根据具体施工情况选择不同的破岩技术。