1580热轧锻钢复合支承辊数值仿真分析*

2020-08-05孙熙钊刘振立

孙熙钊,刘振立

(1.中钢集团邢台机械轧辊有限公司,河北 邢台 054025; 2.轧辊复合材料国家重点实验室,河北 邢台 054025)

0 引 言

复合支承辊是轧辊家族中的一个分支,其基本方法是用韧性较好的材料制成芯轴,用高硬度、高耐磨的材料制成辊套,通过过盈配合方式将芯轴、辊套联结成一体,组成一种新型的轧辊。这种轧辊具有较好的韧性、不易折断,又具有较高的硬度和耐磨性而不易磨损,综合机械性能良好。并且由于辊芯可重复使用,能节省大量费用。复合支承辊的应用和发展对防止断辊,降低辊耗,提高轧机作业率、降低轧制成本有着十分重要的意义。

笔者对锻钢复合支承辊应力分布、辊套厚度确定问题,利用大型有限元分析软件 ANSYS软件对进行了数值模拟,分析了不同辊套厚度、辊套和辊芯过盈量对装配表面等效应力的影响,以期为高性能热装组合式支承辊的设计提供理论依据。

1 数值仿真前处理

1.1 有限元模型的建立

ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析。ANSYS Workbench是以项目流程图的方式,将各种数值模拟方法集成到统一的平台中,进而实现不同软件之间的无缝连接。以某钢厂1580热轧复合支承辊为研究对象,相关参数:辊套为锻钢套,辊轴为42CrMo,辊身直径为φ1500,辊身长度为1630,材料参数见表1所列。

表1 材料参数

以某1580热轧机组为背景,热装组合式支承辊如图1 所示,热装后辊套内表面和辊芯外表面紧密接触,装配结合面直径为d,辊套长度为L。

图1 镶套支承辊模型

1.2 轧辊材质的选择

轧辊材料的选择与轧辊工作特点及损坏形式有密切关系。支承辊对工作辊起到支承作用,要求支承辊刚度好且其始终与工作辊滚动接触,在过载时局部屈服使硬化层底部产生皮下微裂纹,微裂纹扩展最终造成辊身剥落,这就要求支承辊具有较高的接触疲劳强度,良好的应力状态和抗裂纹扩展能力;支承辊中部易磨损形成凹陷辊型,辊身两端接触应力剧增,导致掉肩剥落,要求轧辊耐磨性优良,延缓和减轻凹陷辊型的形成。支承辊使用周期长,辊颈也长期承受交变弯曲应力,要求辊颈具有良好的屈服强度、韧性和抗断裂性能。根据支承辊的工作特点和使用要求,选择辊套及支承辊辊芯的材质如下:辊套材质为锻钢材质,辊芯材质为42CrMo。

1.3 过盈量的选择

过盈联结在工程中有广泛的应用,特别是在一些传递大扭矩的场合。而要保证过盈联结的可靠性,关键是要合理确定过盈量的大小,从而选取合适的配合。如果过盈配合选择不当,将会导致联结失效,或在受载时产生滑动。因此必须充分考虑各种因素对过盈量的影响,合理计算过盈量及其相关配合。

常规的设计方法主要以类比法为主,复合轧辊的过盈量一般选择为轧辊直径的0.03%~0.1%,但工况不同,变化很大。

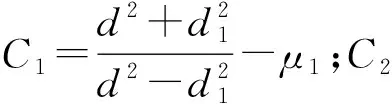

过盈连接传递载荷所需的最小过盈量为:

过盈联结件不产生塑性变形所允许的最大有效过盈量。

1.4 网格划分

首先,由于轧辊的几何外形比较复杂,要对轧辊进行一系列的剖分,使之能划分六面体网格。其次,要对网格的有效性进行验证。网格划分并不是越细越好,网格数量太多反而会增加计算时间,降低效率。重点是使支承辊网格和轧件的网格互相匹配,这样才能获得精确的计算结果。为此,最终确定采用六面体结构化网格。

2 边界条件设置与分析计算

2.1 接触设置

生成接触对是整个分析的重要一步,所以要对一些参数进行设置。由于轴和套在联接时是过盈配合,轴的外表面和套的内孔面之间将构成面面接触对,摩擦系数为0.1。

图2 接触设置

限制支承辊的轴向移动,在设置约束时,分别定义支承辊两端面不可平移。辊身施加载荷1.96e+7N,两端主轴颈分别施加9.8e+6N。

利用ANSYS参数管理器,将辊套厚度和过盈量设为输入参数,在过盈量一定下,对不同辊套厚度产生的应力进行对比分析,等效应力设为输出参数,辊套厚度分别取100、110、120,如图3所示。

图3 辊套厚度和应力的关系

由图3可知,当过盈量为不变,辊套厚度为100、110、120时,应力分别为106.54、101.68、101.86 MPa,套厚为110时应力最小,所以套厚选取110较为合适。

2.2 建立辊套轴向应力分布

通过对辊套建立线性应力分布,得到支承辊沿辊身长度方向的应力值的分布情况,如图4所示,发现辊套端部的应力值较辊套中间的应力值较大一些,对辊套端部进行倒角处理,很好的抵消了由于轧辊弯曲造成的影响,减少一些应力集中点的存在。

图4 辊套轴向应力分布

3 结 论

(1) 通过对支承辊工作特点和失效形式的分析,对复合轧辊的材质进行了选择,辊套材料为锻钢,辊芯材料为 42CrMo。给出了辊套与辊芯过盈量的计算原则和方法,得出了过盈量的选择范围。

(2) 通过对比在辊套厚度分别为100、110、120时的应力值,套厚为110时应力最小,所以套厚选取110较为合适。辊套越厚,轧制过程中辊套和辊芯结合处影响越小,这有利于减少二者之间的滑动可能性。因此,如果强度和加工工艺允许的情况下,辊套可以选择厚一点,这样也可以为轧辊预留足够的磨削余量。

(3) 通过建立线性应力,辊套端部的应力值较辊套中间的应力值较大一些,最大等效应力在靠近辊套的边缘不远处,所以在设计辊套时为减小应力,在边部应设计有倒角。

(4) 通过对复合支承辊的分析、计算,得到了辊套厚度和应力的关系、辊套轴向应力线性分布情况,为复合式轧辊的研制提供了理论依据。