主轴拉刀机构的结构改善及技术提升*

2020-08-05代春香田亚峰

代春香,田亚峰

(1.四川大学 锦城学院 机械工程系,四川 611731; 2.宁波海天精工有限公司,浙江 宁波 315800)

0 引 言

主轴是数控机床最关键的部件,对零件加工起着至关重要的作用,主轴结构的设计首先考虑的是其功能的实现,其次是加工及装配的工艺性[1]。深孔加工是比较难以实现的,特别是有高精度要求且长径比超过10倍以上的深孔,对于这类孔的加工,不仅主轴外圆和端面有很高的精度要求,内孔也有较高的精度要求。笔者通过对主轴结构关键位置的孔径和孔深进行改动,并且使与其相配合的零件改动量相对较小,从而解决了主轴部件工作中可能出现的失效问题,使之达到良好的加工和装配工艺性,具有提高机床主轴部件稳定性和可靠性等价值。

1 机床主轴部件存在的问题和原因分析

1.1 存在的问题

龙门系列机床及卧式加工中心具有性能优良、加工范围广、高精度、高可靠性和高刚度等特点,超高的机床精度也对各关键部件的精度提出极高的要求,而主轴作为数控机床中最为关键的部件,更是最为需要保证其各项精度。数控机床在几十年的的发展历程中,虽然已解决了很多疑难问题,但也存在着一些问题急待解决[2]。

机床主轴部件可能存在如下问题,主轴内孔加工后光洁度不够,导致O型圈易割坏;O型圈割坏后导致碟簧进水生锈,进而失效;主轴各内孔同轴度不好,导致整套拉刀机构装配后弯曲变形,影响拉刀力大小及在长期使用过程中内孔与外圆发生互研,使其功能失效,如图1右测圆圈所示部位。

图1 主轴拉刀机构装配示意图1.拉爪 2.主轴 3.拉杆 4.套筒 5.碟簧 6.垫 7.锁紧螺母 8.后端压盖

1.2 原因分析

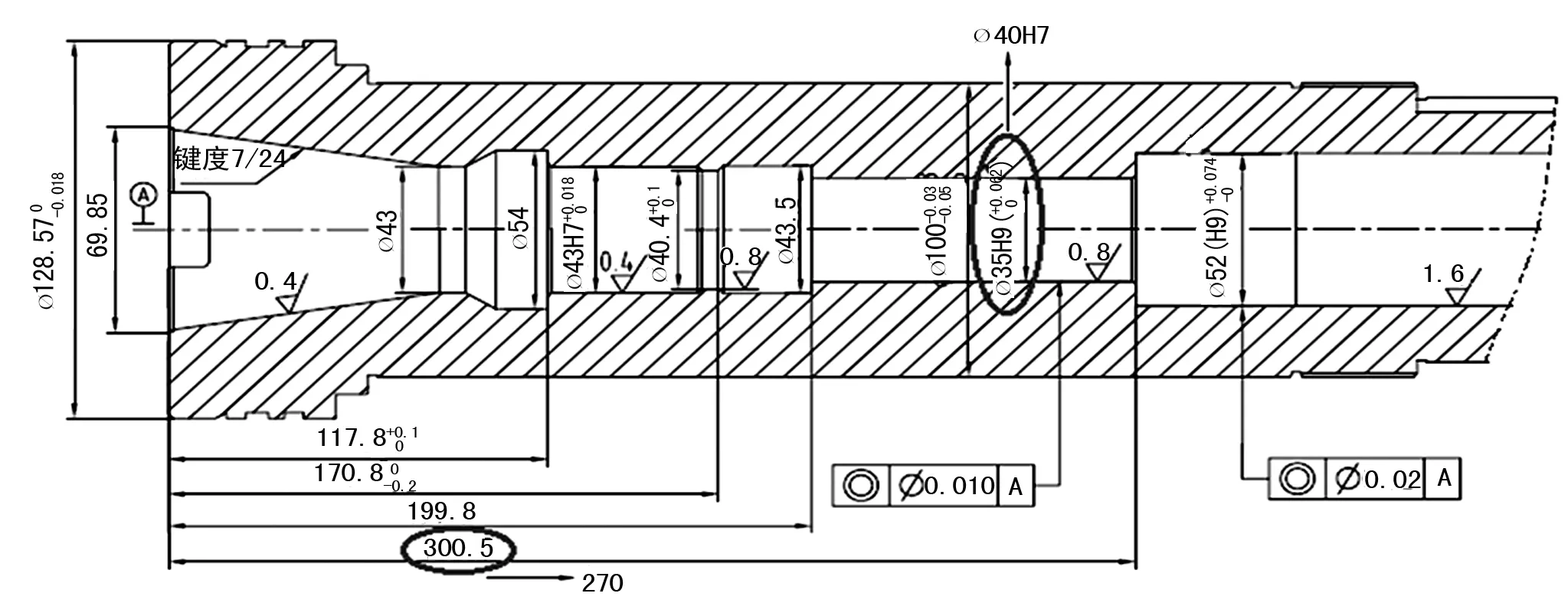

常见机床主轴结构图如图2所示,其主轴材料为20CrMo,热处理方式是正火+渗碳淬火S0.9-C58。根据图纸尺寸、加工精度要求和企业现有的加工设备等状况,以图3所示工艺路线来加工此主轴,主轴的前端内孔ø35及后端内孔ø52、ø52.2分别如图2的②及③、④所示进行精加工。

图2 机床主轴结构图

图3 渗碳主轴典型加工工艺路线

在精加工过程中就存在以下几个问题:①主轴外圆在此序加工内孔时需2次装夹,按外圆找正各项精度不会太高,跳动在0.02以上,这易导致外圆跟内孔、各内孔之间的同轴度存在一定的误差;②前端内孔Φ35孔径小,进行半精车时振动厉害,精铰孔后刀痕清晰,装配时易割坏O型圈,再则自制刀杆刚性差容易导致内孔与外圆不同轴;③由于内孔都由铰刀精铰而成,孔径由铰刀的尺寸控制,因此存在内孔与拉杆配合间隙过大的问题;④主轴外圆跟内孔、各内孔之间的同轴度差,易导致主轴装配完后动平衡差,影响精度及温升[3]。综上所述,一套主轴的拉刀机构主要由拉爪、拉杆、套筒、碟簧、垫、锁紧螺母等组成,详见图1,其中与主轴内孔φ35H9、φ52H9及与后端压盖φ42H7处紧密配合,其本身存在同轴度相关问题,且后端压盖与主轴外圆又紧密配合,必然导致与拉杆配合的三处孔φ35、φ52及φ42同轴度差,这就是为什么主轴内孔φ52的直径加工大,而装配拉杆机构时还存在憋劲和不顺畅等困难,以及拉杆机构在长期使用过程中,内孔与外圆发生互研的原因。

2 解决措施

针对主轴内孔加工出现的一系列问题和对主轴拉刀机构的分析[4],及企业现有的设备加工能力,可以得出一些解决措施。在不影响使用功能的前提下,可对主轴结构进行改进。

首先,将图2所示①处孔深缩短为270,将其所示②处孔改为φ42H7,修改后如图4所示。在马扎克进行φ42H7孔半精车,在数控内磨上加工φ43H7、φ42孔时,一起进行磨削加工,这样外圆找正精度高,跳动在0.005左右。这样即保证了主轴前端各内孔之间及其与外圆的同轴度,又提高了φ42H7内孔的表面光洁度,装配时O型圈不易割坏,主轴密封性也较好,碟簧不易进水、生锈和失效,在后继跟进过程中发现此效果良好。针对后端没有压盖的主轴机构,可以磨削主轴后端的内孔,与前端内孔φ42H7一起作为拉刀机构部件的两段定位孔。

图4 机床主轴结构改善图

3 数控系统测试结论

以上主轴结构改动较小,只是把φ35内孔扩大为φ42、且孔深缩短,φ52内孔孔深加深了。与其配合的零件也不用进行大的更改,只需更改拉杆的前端外圆直径和长度,及把套筒长度加长,其他零件都不用改动。由此可见,经过结构改善的主轴结构,既能满足机床的使用功能要求,又具有良好的加工和装配工艺性,不仅能解决以前经常出现的一些问题,而且提高了机床主轴部件的稳定性、可靠性。这种改善后的结构在理论上和实践中证明都是可行的,应该得到很好的推广。