带辅冷制冷循环的大型双塔制氮流程设计*

2020-08-05黄震宇赖勇杰

黄震宇,赖勇杰

(四川空分集团工程有限公司,四川 简阳 641400)

0 引 言

随着新兴光电产业和特殊石化行业等的飞速发展,对氮气产品的需求量越来越大,液氮的储备和需求也越来越受到重视。氮气作为保护气,在工厂保安、化工开车时需要量很大,需要大量的液氮汽化来补充;而在化工开车完成后,氮气的需求量将急剧减少,液氮的需求随着减小。其次液氮用于贮存后备,作为装置出故障时的保障供气,一旦后备液氮消耗完,为保障安全供气,需短期内大幅度提高液氮产量贮存。故一般用户既希望制氮装置即具备大量生产液氮的能力,还希望在氮气需求小的时候,制氮装置能低液体产量运行,从而降低生产能耗。典型的工艺如煤制烯烃就需要此类型高氮装置,要求生产规模大、液体生产能力很大,且还能在低液体产量时总能耗低。笔者通过对工艺流程组织的优化,达到了提高氮提取率、降低装置单位能耗的技术要求,为广大用户提供了一种能耗较低、液体负荷变化大的制氮流程设计。

1 传统高氮流程的局限性

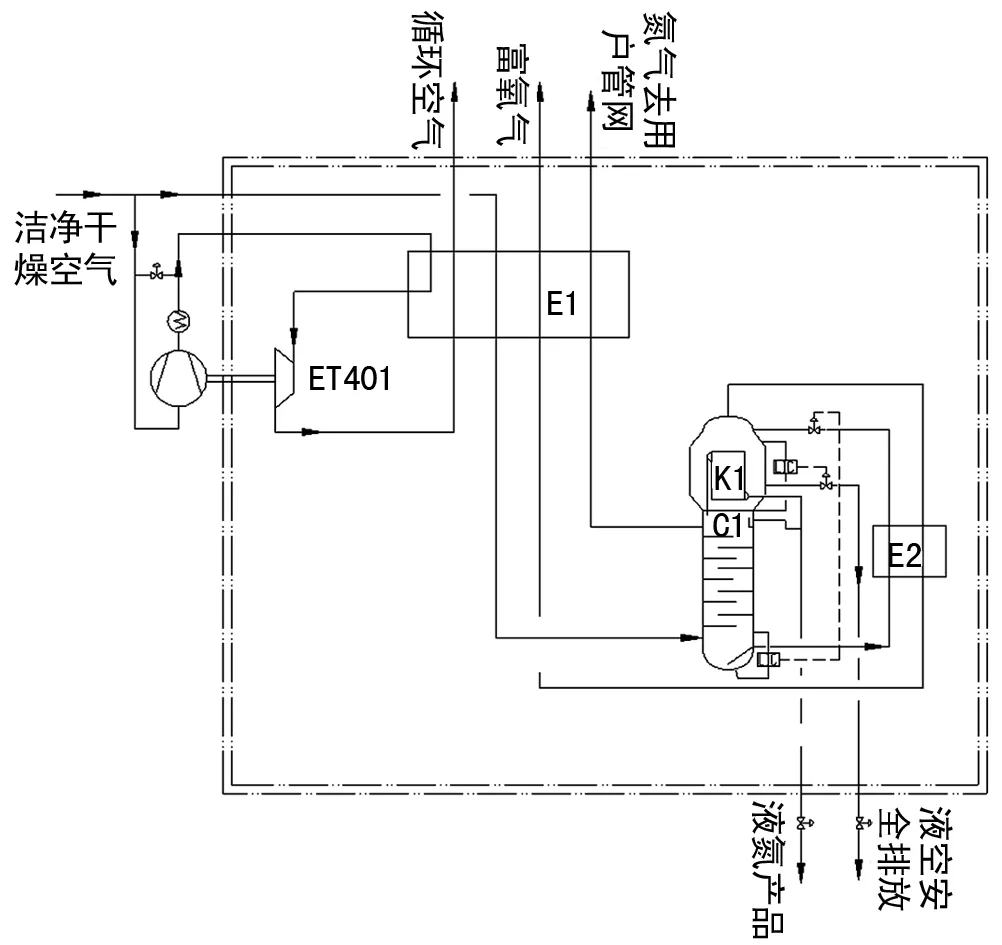

目前,一般制氮装置的生产能耗较高,且由于其需要长期运行,已成为工厂里的耗能大户,使得有效的降低制氮装置的运行能耗对整个工厂尤为重要。但是,现有的制氮流程中,如单塔高氮流程(见图1),其能耗较高,液氮产量的调节受限制,工况调整较为困难,不满足液氮产量调节范围大的要求;而如单塔制冷循环高氮流程(见图2),其氮气规模很大,但其液体量减少时能耗较高,且制氮能耗也较高,不满足能耗低的需求。最后,双精馏塔流程拥有提取率高的特点,但是增压透平膨胀机的膨胀比小,液体产量受限制;液体量增大时,膨胀量增大,较大幅度的改变了膨胀总量,对塔的工况影响较大,同时操作相对困难,最大液体产量也不大,不能满足用户的需求,对于液体产量大的制氮装置不太适用。

图1 典型单塔高氮流程简图

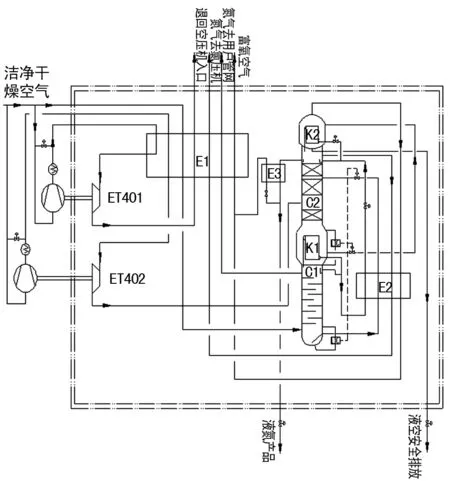

图2 单塔制冷循环高氮流程简图

针对上述存在的问题,一种带制冷循环的双塔辅冷制氮装置,可以满足上述提到的需求,显著提高了液氮产量和调节范围,同时利用高温高焓降、膨胀比大的特点,降低了制氮装置的能耗。

2 制氮流程装置及工艺流程方案设计

带制冷循环的大型双塔辅冷制氮流程,类似于常规双塔空分,但上塔为压力塔,塔顶有辅助冷凝蒸发器,配膨胀空气进上塔膨胀机和制冷循环膨胀机,工艺流程简图如图3。

图3 带制冷循环的大型双塔辅冷高氮流程简图

本流程主要设备有:制冷循环增压透平膨胀机(ET401)、换热器(E1)、液空液氮过冷器(E2)、液氮过冷器(E3)、主冷凝蒸发器(K1)、辅助冷凝器(K2)、下塔(C1)、上塔(C2)、辅助增压透平膨胀机(ET402)。其中,上塔(C2)是压力塔,上塔(C2)顶部设置有辅助冷凝器(K2)。其中换热器(E1)既可以是分置式,也可以是合置式。

工艺简述如下:纯化后的压力空气分成三股,一股直接去冷箱主换热器被返流气体冷却到露点进入下塔参与精馏;另一股去辅助膨胀机的增压端,增压冷却后去主换热器冷却到一定温度去辅助膨胀机膨胀,膨胀后去上塔参与精馏;最后一股去制冷循环膨胀机的增压端增压冷却后去主换热器进一步冷却,去制冷循环膨胀机膨胀,膨胀后的气体回主换热器复热,再去空压机入口,形成制冷循环。

下塔经过精馏获得液氮、较高压力的氮气、液空,其中较高压力的氮气复热后作为氮气产品(1)出冷箱,液氮及液空经过冷后去上塔参与精馏。主冷抽取的富氧液空节流后去上塔顶部辅冷,为辅冷氮气的冷凝提供冷量。上塔经过精馏获得液氮、压力氮气,其中液氮被返流的富氧空气过冷后出冷箱,压力氮气依次经过液空液氮过冷器、主换热器复热后作为氮气产品(2)出冷箱。辅冷中,来自主冷的富氧液空被蒸发,得到较高浓度的富氧空气,经复热后出冷箱,一部分作为再生气去纯化系统,剩余部分去预冷系统。

本工艺流程具备如下显著的特点。

(1) 利用增压透平膨胀机循环制冷,原料空气压力高,膨胀前温度高,焓降大,具有明显的低能耗优势。膨胀机制冷循环方法,可通过开两台膨胀机及增大膨胀量而生产较多的液体,制冷量大,所需膨胀气量小,液氮生产能耗低,为生产较多液体的工况提供保障。同时,液体产量通过制冷循环调节,对精馏系统的影响小,易于操作,保证产品质量。

(2) 可直接获得两种压力等级的氮气,一种从下塔抽取较高压力氮气直接供用户使用,有利于保证上塔顶部抽取氮的品质,还可以大幅度降低氮中氩含量;另一种从上塔顶取出部分氮气作为产品或增压后作为产品供用户使用。同时,可根据液体产量得需求,调节两股氮气抽出比例,进一步降低能耗。

(3) 可根据需要配合使用辅助增压透平膨胀机,将空气膨胀后送入上塔,充分发挥上塔的潜能,提高提取率;如不需要大液氮工况时,可停运制冷循环膨胀机,降低能耗。

(4) 膨胀机制冷能力覆盖广、液体产量调节范围宽。

(5) 系统压力高,制冷气体能量密集,停运制冷膨胀机对装置影响小,易于空压机降负荷运行;

(6) 预处理系统小,具有流程组织优化、设备投入成本低、能耗降低显著的特点,比较适合大型、超大型高氮装置。

(7) 特别是开车工况通过完全停运膨胀机,外部液氮输入冷量,最大负荷生产气体氮气,可增加10%的氮气产量,进一步减少对液体的需求;通过比较液体工况,该流程比常规单塔制冷循环流程能耗降低~20%。

3 制氮工艺流程比较

以某公司设计的一套35 000 Nm3/h,9 bara,3 PPmO2制氮装置为例;假设压缩机、膨胀机均为进口,根据容积流量、压缩比适当调整效率,A采用单台制冷循环流程,B采用双塔辅冷制冷循环流程;通过HYSYS进行模拟计算,结果如表1所列。

表1 制氮工艺流程比较

通过上表的参数对比,可以看出:

(1) 双塔辅冷制冷循环流程的预处理系统小,设备投入成本低。

(2) 双塔辅冷制冷循环流程的总能耗低,低液体工况比单塔制冷循环流程低约27.1%,液体工况比单塔制冷循环流程低约30%。

(3) 双塔辅冷制冷循环流程的提取率高,液体工况比单塔制冷循环流程液体工况高约31.1%,低液体工况高约28%。双塔辅冷制冷循环流程流程液氮增加的单耗约节能14.94%。

4 结 论

此次设计利用双塔精馏加大氧氮的分离程度,提高氮的提取率,低液体负荷利用双塔的精馏潜力,液体工况利用膨胀前压力越高,膨胀前温度越高,焓降(制冷量)大的特点,大大降低两种工况的原料空气量,从而达到节能降耗的目的。虽然本设计投资要略高,但装置系长期运行, 节省运行费用非常可观。如以上述配套5 400 m3液氮贮槽,日蒸发率0.15%,产品液氮气化率按3%考虑,需110天才能灌满,一罐液氮可节约能耗~51.8万千瓦,氮气生产1年按8 400 h计算,约节约能耗1 860万千瓦。

(1) 双塔辅冷制冷循环流程,其能耗远低于常规单塔制冷循环,液体工况比常规单塔制冷循环流程,液体能耗降低约14.94%;配置一大一小两台膨胀机,使产品产量具有很大的调节性能,调节灵活,工况范围覆盖广而且全面。

(2) 在同等产量的情况下,双塔辅冷制冷循环流程的氮提取率更高,配套机组和预处理系统小,设备投入成本低。

(3) 由于氮提取率的提高,双塔辅冷制冷循环流程中的再生气含氧量将升高,但由于是低压低纯氧,再生气加热器的设计选型及制造上宜采用不锈钢材质,提高燃点、防止内漏等问题,安全性就可以得到保障。再生切换阀宜选用阀芯为不锈钢材质,再生气出口管建议采用不锈钢材质。