特种电机结构设计试验*

2020-08-05高洪彪

高洪彪,李 薇

(佳木斯电机股份有限公司哈尔滨技术研发分公司,黑龙滨 哈尔滨 150000)

0 引 言

该特种电机主要应用在页岩气的开采工程中,我国页岩气主要分布在偏远山区,不仅埋藏深、岩石的抗张强度大,而且施工场地有限,所需开采压力、排量、时间均高于国外页岩气开采的技术要求,对压裂车用电机的单机功率、过载能力、自动化水平及可靠性有着更高要求。

页岩气及页岩油是能源领域三大主要非常规资源之一,页岩气及页岩油的开采已成为全球能源开发的另一个热点。压裂车(又称压裂泵车)是以载重汽车为底盘的压裂泵组合设备,是页岩气/油开采中的核心装备[1]。我国页岩气储藏丰富,随着能源的消耗逐渐增大,页岩气开采的发展也加快了脚步。我国页岩气储藏多在山区,在有限的施工场地,通过增加压裂车数量来增大工作压力和排量是比较困难的。这就需要提高单车功率来实现“小井场,大作业”[2]。压裂作业是开采页岩气的重要步骤之一,近几年来,电动压裂系统凭借效率高、污染小、功率密度高的优点逐渐开始替代传统的柴油压裂系统[3]。

随着经济社会的快速发展,我国对能源的需求不断加大,加快新型能源页岩气的开采进程成为了当务之急,但开采页岩气的相关设备主要依赖国外进口,为了打破这种受制于人的局面,我们需要对此特种设备进行自主生产,其中核心的设备大功率特种电机的研制成为了首先需要解决的问题。因此,笔者对大功率特种电机进行了研究,在满足实际工况要求的前提下,对电机的结构进行了设计,并对关键零部件(机座、转轴、转子铁心、端盖等)进行了结构分析以确保结构性能的可靠性。

下面将针对特种电机的结构设计及分析过程、技术难点进行详细的阐述。

1 特种电机的结构设计及分析

根据实际工况需要,设计电机的功率为4 500 kW 6级,额定转速767 r/min,该特种电机的总体结构,由端盖、轴承装置、定子、转子及风机组成。由于压裂车用电机的额定转矩及过载倍数较大,且对整机重量要求严格,对电机结构强度及刚度提出了很高的要求,因此电机需选用强度较高的材质。电机的功率密度较高,对电机的散热能力及冷却系统的设计提出了苛刻的要求。此次设计的压裂车用电机采用的是紧凑型的结构,冷却系统采用散热能力较强的双风机强迫通风结构,并且对电机的结构进行优化设计,使电机的结构性能满足实际工况的要求。

1.1 机座结构分析

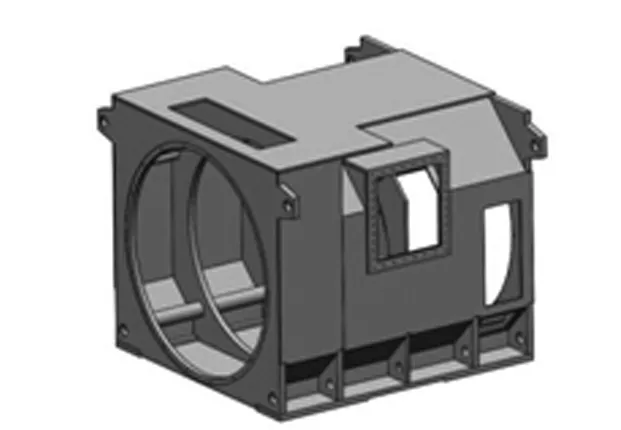

由于实际工况的特殊性,对电机结构的可靠性有着更高的要求,机座结构在满足要求的情况下进行了大幅减重,势必会对机座的结构性能产生较大影响,因此,我们需要对机座的可靠性进行了分析,首先对压裂车用电机机座的模态进行分析,校核机座的振动模态的标准是要远离电机工频及倍频,防止电机发生共振。模态分析无法通过数值方法获得,因而只能通过有限元方法进行计算。这里我们借助SolidWorks软件进行模型构建。如图1所示为机座的结构模型,机座钢板选用的材质如表1所元旦。

图1 机座

表1 Q345材料性能参数

通过有限元软件对机座进行模态分析,结果如图2及表2所列。从计算结果看出,电机的工频为38.5 Hz,机座的固有频率避开了电机的工频及倍频,避免了电机振动的风险,满足电机结构设计的要求。

表2 模态分析结果

图2 各阶模态振型图

为了避免由于重量的降低对机座的结构的影响,校核机座结构的设计的可靠性,我们对机座结构的强度与刚度进行了有限元分析。根据机座的实际工况分析其承受的静态载荷:有绕组定子铁芯、转子、端盖、轴承装配和冷却风机等,忽略其他较小零部件的影响。另外,定子受到的扭矩也将成为影响机座强度的一个重要因素。

加载时,考虑静载荷及机座自重时,我们选用重力系数为9.8 m/s2带入计算。电机转矩以支反力的方式作用在机座上,额定扭矩为:

由于实际工况的特殊性,要求电机有较强的过载能力,能承受的峰值扭矩为63 500 N·m,电机所受的载荷有来自定子的重力和峰值扭矩,通过机座内筒加载在机座上;来自转子、轴承装配、端盖的重力,通过端板加载在机座上;来自冷却风机的重力加载在顶板上;机座受力情况如图3所示。

图3 机座受力情况

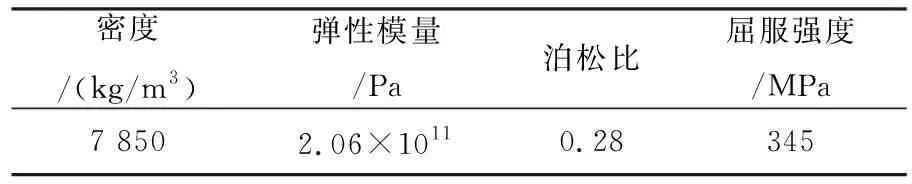

利用有限元软件对其进行力学分析,通过计算得到机座的受力情况及变形情况分别如图4(a)、(b)所示。

图4 机座的受力和变形

从图4看出,机座的最大变形发生在伸端端板上侧,最大变形为0.045 mm。机座最大应力出现在端板上,最大应力为11.82 MPa。从分析结果不难看出,最大应力远小于材料的屈服应力,所以强度满足要求,变形最大为0.045 mm,同样满足结构设计的要求。

1.2 端盖结构分析

为了满足压裂车用特种电机的工况要求,在电机非轴伸端端盖上设计有出风通道,以满足电机冷却风路的设计要求,但开有出风通道对端盖结构的强度与刚度有很大影响。因此,对非轴伸端端盖的可靠性进行了有限元分析,以确定其可靠性。端盖选用材质如表1所列,非轴伸端端盖的有限元模型如图5所示,网格划分如图6所示,受力加载情况如图7所示。

图5 端盖有限元模型 图6 端盖网格划分

图7 端盖受力加载情况 图8 端盖应力分析

通过有限元分析我们得到非轴伸端端盖的强度与刚度计算结果如图8、9所示,从结果可以看出,端盖的最大变形为0.00213 mm,最大应力为5.06 MPa远小于Q345的屈服强度345 MPa,满足设计要求。

图9 非轴伸端端盖变形分析

1.3 转子结构分析

由于实际工况的特殊性,对转子结构的可靠性提出了特殊要求,这里针对转轴和转子铁心结构的可靠性进行了分析。

1.3.1 转轴强度和挠度分析

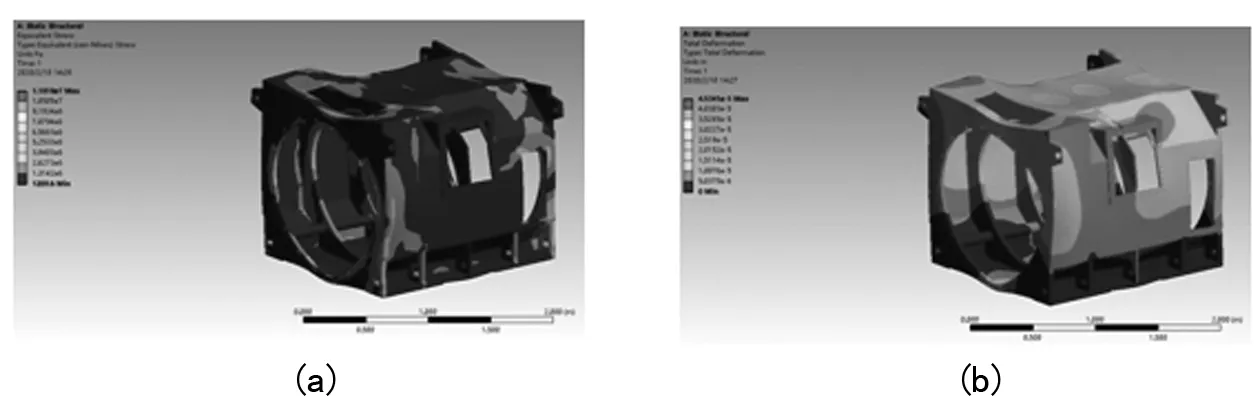

转轴的挠度表征的是电机刚度,和刚度的倒数成正比,且由于电机轴是阶梯轴,不能直接采用数值叠加的方式获得其挠度数值,因而更适合采用有限元方法进行获得。转轴选用材质为40Cr。该材料性能参数如表3所列。

表3 40Cr材料性能参数

转轴受到转子冲片、导条、端环等作用,同时还承受转矩、离心力的作用。转轴模型如图10所示,通过有限元方法,对电机转轴进行分析考虑了两种情况(额定转速、最高转速)。转轴受力情况如图11所示。

图10 转轴模型 图11 额定转速下轴受力情况

(1) 额定转速(767 r/min)下通过有限元计算,得到轴的最大变形结果如图12所示。可以看出最大变形为0.102 mm,小于电机气隙的10%(3 mm)满足要求。转轴所受最大应力为182.75 MPa,如图13所示,从结果上可以确认转轴不会出现破坏。

图12 转轴变形分析 图13 转轴应力分析

(2) 最高转速(1 600 r/min)下通过有限元计算,得到轴的最大变形结果如图14所示。结果最大变形为0.103 mm,小于电机气隙的10%(3 mm)满足要求。

图14 转轴变形分析 图15 转轴应力分析

转轴所受的最大应力为182.63 MPa,如图15所示,从结果可以确认转轴不会出现破坏。由于电机转速较低,所以额定转速与最高转速下计算得到的结果差别不大。

1.3.2 转子铁芯的强度和刚度分析

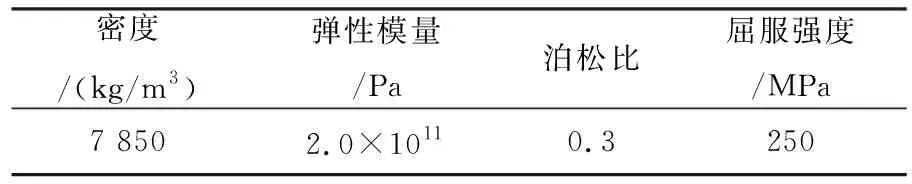

由于该电机设计的功率密度较大,因此对散热能力提出了很高的要求,此次设计采用强迫通风的冷却方式,需在冲片上加工有通风孔,在保证电机温升的前提下使冷却风路更加合理,但这样设计的铁心结构强度会有所降低,因此,需要在极限载荷的情况下对其强度与刚度的情况进行分析,以验证其可靠性。在这里我们假设冲片叠压后其为一个完整的整体结构,铁芯冲片选用的材料为硅钢板50W350,分析时用结构钢进行替代,材料参数如表4所列,转子铁芯的三维模型如图16所示。

图16 转子冲片结构 图17 转子冲片受力情况

表4 结构钢材料性能参数

通过有限元计算得到转子铁芯结构的最大应力和最大变形结果如图17、18所示。最大应力为42.1 MPa,最大变形为0.018 mm满足压裂车用电机的强度与刚度的设计要求。

图18 转子冲片变形分析

1.4 样机生产

综合以上结构设计方案对该特种电机进行了样机试制生产,并进行了各项试验,电机振动要求保证值2.3 mm/s,试验测得的结果为0.3 mm/s。振幅要求保证值37.0 μm,实验结果为5.0 μm。噪声要求保证值声功率级95 dB,实验结果为94 dB。从试验结果可以看出电机减重后的结构性能优异,均满足设计要求,进一步验证结构设计的可靠性及有效性,为工程实践提供了有力的技术支撑。

2 结 语

由于该电机使用工况的特殊性,对电机提出了严苛的要求,满足实际工况的要求,我们对电机的结构进行了专门的设计,并对该电机结构进行了减重优化设计,对该设计样机进行了生产试制,电机通过了各项试验,性能优越,验证了设计方法的可靠性及有效性,为工程实践提供了有利的参考。