基于ANSYS的水下机器人框架结构设计分析*

2020-08-05王光越

王光越

(中国船舶重工集团公司第七一〇研究所,湖北 宜昌 443003)

0 引 言

随着全球海洋产业的发展,凭借着资本和技术创新的优势,越来越多优秀的海工装备进入市场,提高海洋产业的技术含量。水下机器人作为海工装备的一种,是一种工作于水下的极限作业机器人,在海底光缆铺设、水下管道检查及海底地质勘探等领域发挥着越来越重要的作用[1]。

水下机器人目前在我国处于快速发展阶段,国内进行水下机器人的单位较多,如上海交通大学、中科院沈阳自动化所、哈尔滨工程大学等。框架型水下机器人也是研究方向之一,其中代表性的如上海交通大学等单位联合研制的海龙号框架型ROV等[2]。框架是框架型ROV的重要组成部分,是ROV的总承力部件,同时也在ROV总体重量中占据很大比例,因此如何实现ROV主体框架的高强度和轻量化设计一直是框架型ROV研究的方向之一。

ANSYS是美国PTC公司开发的一款有限元分析软件,并与其它软件有着良好的兼容性,在机械行业中有着广泛的应用[3]。笔者通过建立ROV框架的三维模型,利用ANSYS对ROV框架进行了受力分析,并根据仿真结果提出了设计建议,验证了设计的可行性。

1 设计方案

水下机器人是进行水下作业设备的一种,水下机器人包括无缆机器人(AUV)和有缆机器人(ROV),无缆机器人具有移动灵活自由、航航速高的特点,缺点是作业时间短。有缆机器人通过脐带缆连接船电系统,通过船电为水下机器人提供能源,具有可长时间作业、功率大的特点[4]。文中研究的该款ROV主要搭载水下机械手、能源舱、控制舱等,配备四个垂直推进器和两个水平推进器,ROV的浮力主要由上部的浮力材料提供。根据ROV尺寸重量设计了该款ROV的框架结构部分,该款ROV的三维模型如图1所示。

图1 ROV三维模型 图2 ROV框架模型

ROV框架的主体材料采用50×50×2的方形不锈钢钢管,整体结构在具有抗腐蚀的同时,也具有足够的强度。各个设备的安装板采用50×50×3的等边角钢焊接在框架的底部。ROV框架作为框架型ROV设备中主要的承力部件,其强度和刚度应能满足使用要求。ROV框架的外形如图2所示。

2 ROV框架有限元分析

ROV框架是整个机器人的承力结构,受力点较多,受力结构复杂。为了准确分析ROV框架受力分析情况,本文将ROV框架划分为三个区域分别进行仿真。第一个区域是ROV主框架,ROV主框架整体拼焊成型,各个设备分布相对均匀。第二个区域时ROV横梁,横梁虽然与主框架焊接在一起,但属于应力集中的部位。第三个区域是吊钩,吊钩通过螺母与横梁连接,是最终的受力点,属于应力集中部位。

ROV框架框架的主要材料均采用低磁不锈钢,材料的主要性能指标如下:

① 弹性模量(E/MPa)2.05E5

② 抗拉强度(σb/MPa)520

③ 屈服强度(σs/MPa)205

2.1 ROV主框架有限元分析

分析时,框架中方钢和角钢采用梁单元模拟,四个水平推进器安装板采用壳单元模拟。梁单元采用BEAM189;壳单元采用SHELL281。所有设备中,两浮力块的体积和质量最大,为准确模拟浮力块对框架结构强度的影响,把两浮力块分别简化到重心位置,通过杆单元把质量点和框架单元节点偶合。ROV主框架的网格模型如图3所示。

图3 ROV主框架网格模型 图4 ROV主框架加载图

利用ANSYS建立ROV框架的模型,根据个设备的位置和重量加载相应的载荷。框架底部平面上,以挂吊中心点为原点,沿ROV前向为X向,沿ROV竖直向上为Z向,根据右手法则,确定Y向建立坐标系,确定各个设备的位置坐标。各载荷质量和位置如表1所示。

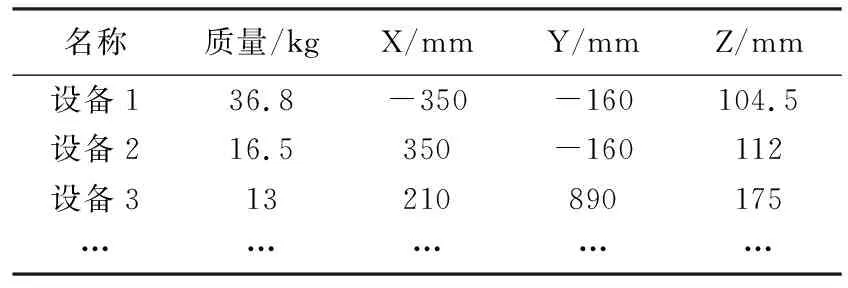

表1 ROV载荷分配表

根据载荷分配表,将各设备以简化质量点的形式加载在框架上。ROV主框架加载图如图4所示。

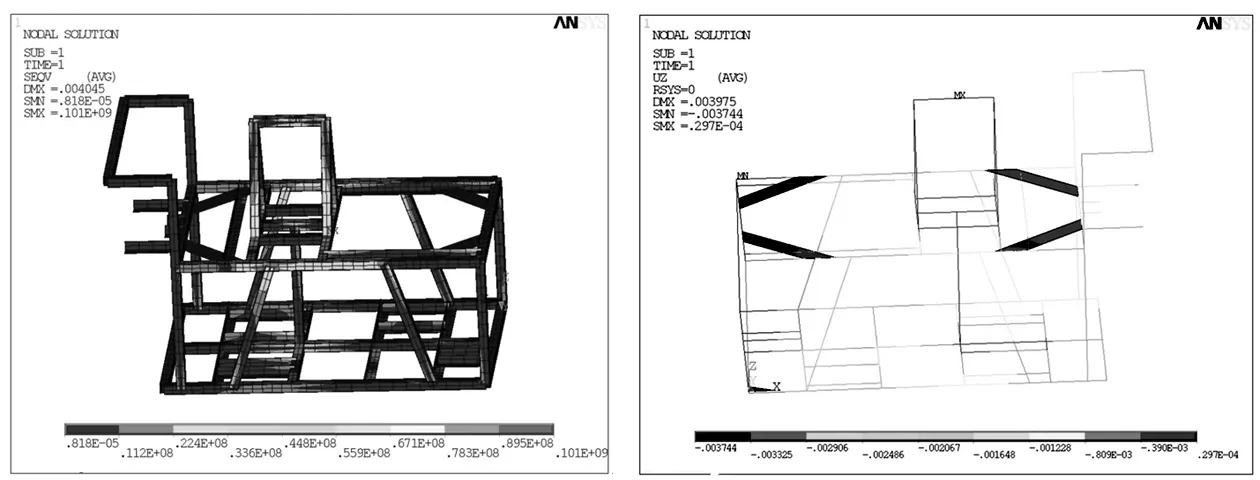

经静力计算,并对计算结果后处理,得到ROV主框架等效应力云图如图5所示,变形云图如图6所示。

图5 ROV主框架等效应力云图 图6 ROV主框架变形移云图

从图5中可以看出,R位OV框架最大的等效应力为101 MPa。从图6中可以看到,最大的变形量为3.7 mm。

2.2 横梁强度分析

横梁两端通过焊接的方式与框架形成一体,是整个框架中受力最大的部位。横梁方管采用截面为(50×50) mm,厚度为4 mm的型材。整体长度为500 mm,横梁上加工有两个距离为130 mm直径为φ22 mm的孔,孔的下部焊有直径为60 mm的垫片。横梁强度计算通过有限元方法,利用WORKBENCH14.0平台进行仿真计算。对顶部横梁应力分析时,采用实体单元,划分四面体网格,横梁的网格模型如图7所示,加载和约束如图8所示。

图7 顶部横梁网格图 图8 顶部横梁加载和约束

经静力计算,并对计算结果后处理,得到顶部横梁等效应力云图如图9所示,超出屈服极限点的位置如图10所示。

图9 顶部横梁等效应力云图 图10 顶部横梁等效应力超出材料屈服极限区域

从图10中可以看出,顶部横梁最大的等效应力为238 MPa,超出材料屈服极限区域呈现点状,主要是应力集中区域,发生在垫片和横梁的接触位置。

2.3 吊钩强度分析

吊钩是ROV布放回收是直接的承力部位,属于重要的结构件。吊钩的主体直径为φ22 mm,底部通过两个M20的螺母与框架的横梁固定在一起。吊钩强度计算通过有限元方法,利用WORKBENCH14.0平台进行仿真计算。考虑到吊钩结构和载荷的对称性,取吊钩的1/4模型进行仿真计算。采用实体单元,划分四面体网格。吊钩加载和约束如图11所示。

图11 吊钩加载和约束图 图12 吊钩等效应力云图

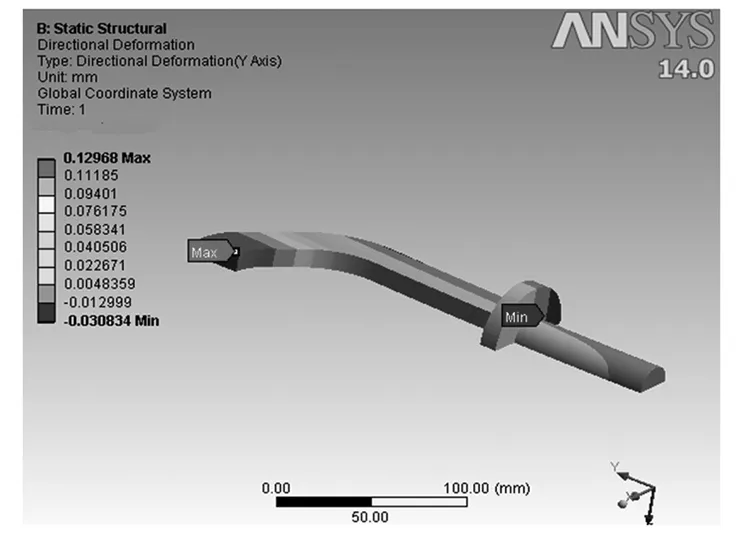

经静力计算,并对计算结果后处理,得到吊钩等效应力云图如图12所示,变形云图如图13所示。

图13 吊钩变形位移图

从图12、13中可以看出,吊钩等效应力最大值为167 MPa,属于接触应力。吊钩位移的最大变形值为0.13 mm,满足使用要求。

3 结 论

根据总体结构要求,设计了ROV主体框架,建立了框架三维模型。利用有限元分析软件ANSYS 对ROV框架强度进行了分析,结果表明:

(1) ROV主框架的整体最大等效应力值为101 MPa,强度满足设计要求。根据位移的分析结果,ROV主框架变形位移较大,后期设计中,应适当调整重心位置,优化设备布局,确保起吊平衡。

(2) 横梁最大等效应力达到238 MPa,超出材料屈服极限区域主要为应力集中区域。在设计后期,通过在横梁下部加焊一块6 mm厚的钢板,改善横梁的受力情况。

(3) 吊钩最大等效应力为167 MPa,设计安全可靠。

根据以上建议优化了ROV设备布局,改进了横梁部位的设计并进行了样机加工及装配调试。在后期的湖试试验中,ROV布放回收时整体平衡性较好,ROV框架坚固牢靠,验证了设计方法的可行性,并为后续水下机器人设备中框架结构部分的设计积累了设计经验。