深小孔电加工流场仿真研究*

2020-08-05丁亮亮李帅杰

丁亮亮, 李帅杰, 曹 鑫

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

深小孔结构在航空航天、精密仪器及机械设备等领域的核心零部件上有着广泛的应用,如:航空发动机叶片气膜冷却孔、金属拉丝模的拉模孔及发动机喷油嘴针阀偶件等,都需要进行深小孔加工。

深小孔的加工可以通过机械加工和特种加工来实现,机械加工有钻孔、铰孔、拉孔、镗孔、扩孔等;特种加工有电化学加工和激光加工等。机械加工孔对刀具的强度要求很高,而且还有毛刺和飞边等缺陷[1]; 但激光加工、电火花加工加工后在微小孔表面会产生再铸层及微裂纹等,影响孔的表面加工质量[2];电解加工虽然不受材料强度的限制、没有工具电极的损耗及没有毛刺和飞边等特点[3],但也有其局限性,比如常见的电解加工以管状或棒状电极作为阴极,工具电极在高速旋转时,不仅工具电极会受到各种力的作用。

而且管电极内部流场与加工间隙流场的变化也非常的复杂,这些因素都会影响加工稳定性。

目前国内外对于影响管电极加工流场分布变化规律的因素还缺乏研究。笔者通过ANSYS软件对侧面开孔阵列高速旋转的管电极与工件之间的加工间隙流场进行流场仿真,着重研究了管电极的旋转速度以及工作液进口压力对管电极与工件加工间隙流场变化规律的影响。

1 管电极内部流场与加工间隙流场仿真

在深小孔电加工过程中,管电极是一端夹持,另一端处于自由状态。当管电极受到各种因素扰动时,管电极有可能出现偏离轴线的情况,直接导致所加工孔的精度下降,而且加工稳定性变差。 同时深小孔加工过程在相对封闭的空间内进行,工作液中也会产生很多的难溶的加工产物,在加工过程中加工间隙内产生的热量及加工产物排出较为困难,从而影响加工的稳定性,造成电极损耗和短路现象的发生。管电极在旋转时,由于流体粘性的作用,工作液也会随着管电极的旋转而旋转,而随着管电极转速的增加,旋转的管电极也会导致流场的变化,加工间隙中的工作介质不仅具有围绕管电极的切向速度,而且还具有轴向速度,在加工间隙流场中,电解液和加工产物在同时具有切向速度和轴向速度共同作用下围绕着管电极会沿着管电极呈现螺旋状向加工出口流出[4],促进加工产物从加工间隙中排出。

此研究利用侧面开有阵列孔的管电极,并且通过管电极处于不同的进口压力以及不同的转速的状态。为了进一步研究管电极的转速与进口压力对加工间隙流场的影响。通过Fluent软件对深小孔电加工过程中的流场进行仿真分析,探究管电极的转速与进口压力对流场分布的变化规律。

1.1 管电极内部流场与加工间隙流场数学模型的建立

管电极内部流场与加工间隙流场理论模型的建立有以下假设:①假设工作液是不可压缩流体;②虽然电化学放电加工过程中有一定的热量,但是由于管电极高速旋转和进口压力大的作用,可以不考虑加工过程中温度的变化,所以假设不计温度变化;③管电极电加工中的工作液满足动量守恒定律和质量守恒定律[5-7]。

质量方程为:

(1)

式中:ρi为相密度;αi为相体积分数;μi为相速度。

动量方程为:

=-αiP+Ri+Fi+αiρig

(2)

式中:P为工作液内部压强;Ri为相间作用力;Fi为离心力;g为重力加速度。

1.2 管电极内部流场与加工间隙流场几何模型建立

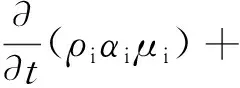

管电极电加工的过程是非常复杂的,因此合理的简化模型对于分析问题是很有必要的。首先用SolidWorks软件对侧面开孔的管电极进行建模,然后使用的是fluent软件添加管电极内部流场和加工间隙流场,管电极内的流场高于加工间隙的流场。如图1所示为管电极电化学放电加工过程示意图。选择的管电极的外径是1.2 mm,外径是1.5 mm,长度为300 mm;选用的工作液为自来水;取侧面加工间隙0.10 mm,端面加工间隙为0.15 mm。

图1 管电极电化学放电加工过程示意图

2 计算方法与结果分析

文中主要通过改变管电极深小孔加工装置进口压力和管电极转速的变化,利用fluent对管电极内部流场和加工间隙流场进行仿真分析,探究进口压力与转速对流场的分布规律的影响。

如图2(a)所示为高速旋转管电极内部流场和加工间隙工作液流场速度矢量图;从图中可以看出,部分工作液从管电极下端面出口向外喷出,另外部分工作液从管电极侧面孔喷出,侧面孔喷出的工作液束流与微小孔内壁发生撞击,同时由于管电极的高速旋转,导致从管电极侧面孔喷出的工作液不仅具有沿着管电极向上的轴向速度,还具有一定的切向速度,然后一起从管电极外壁孔间隙呈螺旋式上升排出孔外。如图2(b)所示为管电极下端处的工作液速度放大矢量图。如图2(c)所示为管电极侧面孔喷出的工作液速度放大矢量图。

图2 流场速度矢量图

(1) 进口压力与流场分布的关系

随着管电极进口处通入的电解液压力不断增大,相应地电解液的流速也会不断加快。在电加工过程中,会不断的有加工产物生成,增大电解液的流速可以促进加工产物有效地排出,同时还可以带走加工过程中产生的热量[8],有效地提高了加工的稳定性。为了分析进口压力与流场分布规律的关系,取管电极转速(30 000 r/min)不变的情况下,取工作液进口压力分别为:0.15 MPa、0.20 MPa、0.25 MPa。已知大气压为101.3 kPa,选用的工作液为自来水。使用fluent软件得到流场仿真截面云图。

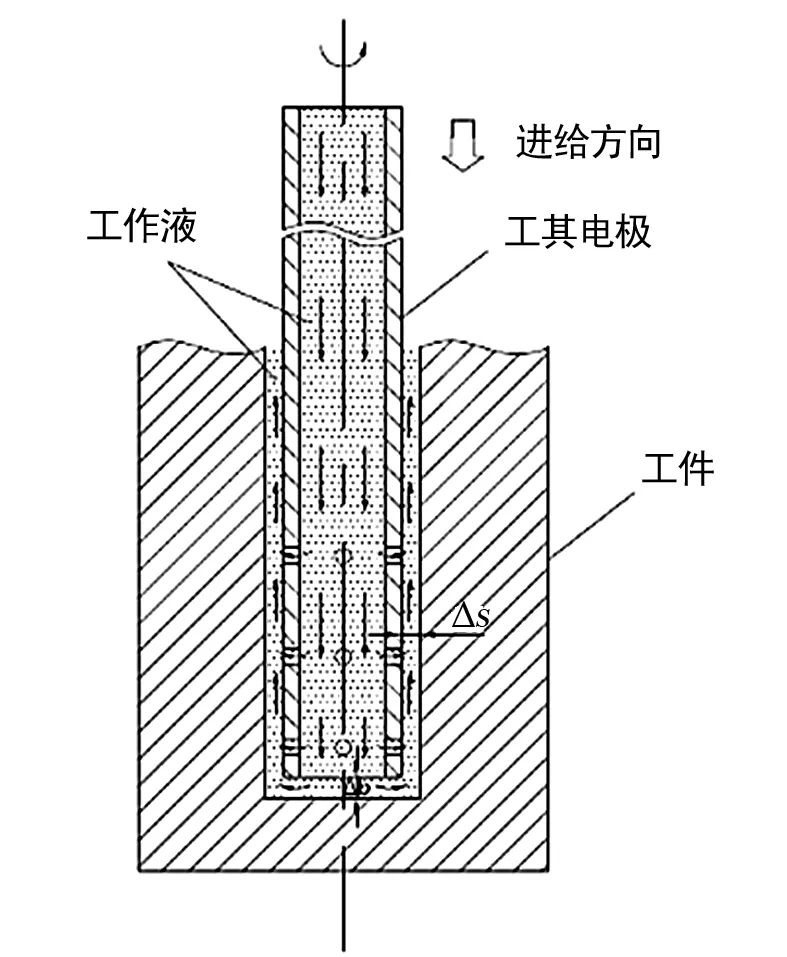

图3(a)~(c)分别为管电极进口压力为0.15 MPa、0.20 MPa、0.25 MPa时流场某一截面处的压强云图。

图3 流场某一截面处的压强云图

图4(a)~(c)分别为管电极进口压力为0.15 MPa、0.20 MPa、0.25 MPa时流场某一截面处的速度云图和速度矢量图。

图4 流场某一截面处的速度云图和速度矢量图

如图5所示为进口压力与流场分布规律的关系,其中(a)表示管电极转速(30 000 r/min)相同时,进口压力与工作液流场压强(Pa)的关系;(b)表示管电极转速(30 000 r/min)相同时,进口压力与工作液流场流速(m/s)的关系。

图5表明,管电极转速(30 000 r/min)不变时,随着进口压力的增大,工作液内流场的压强也会不断增大,同时随着进口压力的增大,电解液的流速也会不断加快,工作液内流场的流速也会不断增大。

图5 进口压力与流场分布规律的关系

(2) 转速与流场分布的关系

高速旋转的管电极在进行电加工时,可以促进电解液和电解产物的排出。为了分析进口压力与流场分布规律的关系,取工作液进口压力(0.20 MPa)不变的情况下,取管电极的转速分别为:30 000 r/min、35 000 r/min、40 000 r/min。已知大气压为101.3 kPa。使用fluent软件得到加工间隙内流场仿真截面云图。

图6(a)、(b)、(c)分别为管电极转速为30 000 r/min、35 000 r/min、40 000 r/min时流场某一截面处的压力云图。

图6 流场某一截面处的压强云图

图7(a)、(b)、(c)分别为管电极转速为30 000 r/min、35 000 r/min、40 000 r/min时流场某一截面处的速度云图和速度矢量图。

图7 流场某一截面处的速度云图和速度矢量图

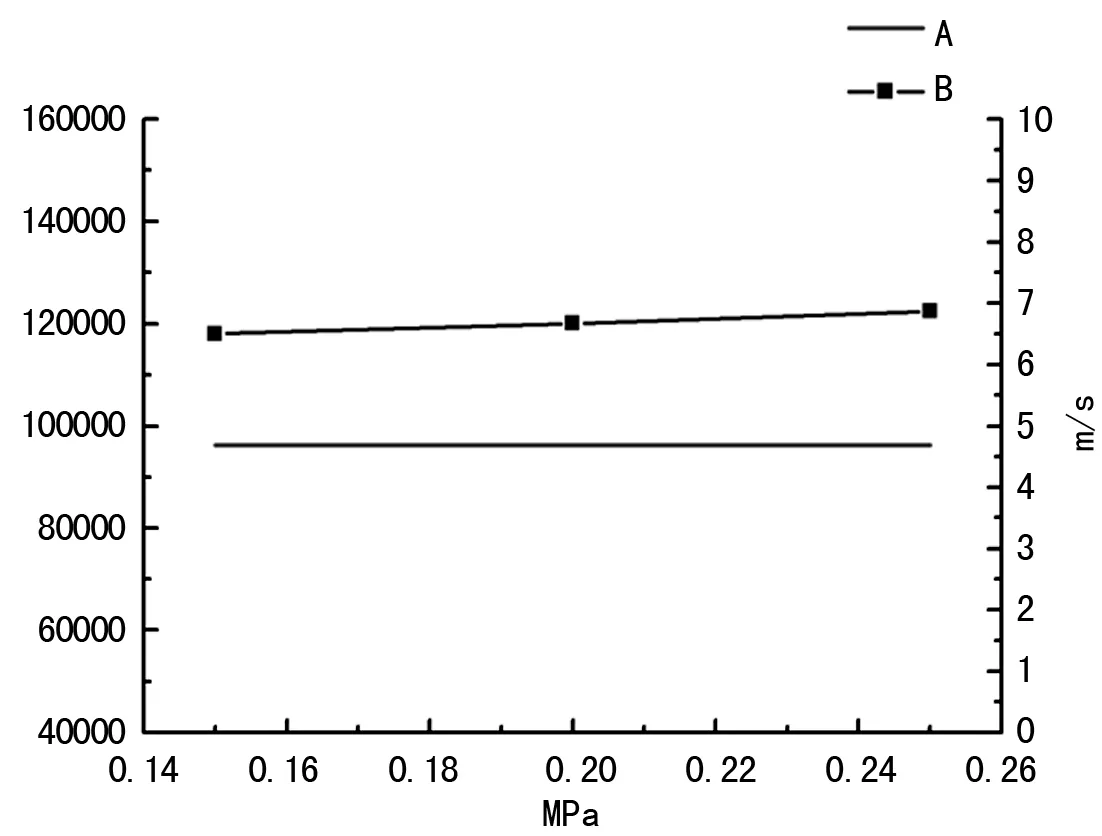

图8所示为转速与流场分布规律的关系,其中A表示进口压力(0.20 MPa)相同时,转速与工作液流场压强(Pa)的关系;B表示进口压力(0.20MPa)相同时,转速与工作液流场流速(m/s)的关系。

图8 转速与流场分布规律的关系

图8表明,进口压力(0.20 MPa)不变时,随着转速的增大,工作液内流场的压强没有发生变化,工作液内流场的流速缓慢增大。

3 结 论

建立管电极内部流场与加工间隙流场几何模型,通过fluent软件对深小孔电加工过程中的流场进行仿真分析,探究管电极的转速与进口压力对流场分布的变化规律,所得结论如下:

(1) 使用侧壁开有环形阵列孔的管电极在进行电加工时,部分工作液会从高速旋转的管电极下端面出口向外喷出,另外部分工作液从管电极侧面孔喷出。

(2) 管电极在旋转时,工作液也随着管电极的旋转而旋转,而随着管电极转速的增加,在加工间隙流场中,电解液和加工产物在同时具有切向速度和轴向速度共同作用下围绕管电极沿着管电极呈螺旋状向加工出口流出,促进加工产物从加工间隙中排出。

(3) 由仿真可知,随着管电极进口压力的增大,流场的最大压强和最大流速也会增加;随着管电极转速的增加,流场的最大压强基本不变,最大流速会增加。