发动机装配线螺栓静态扭矩检测过程的改进

2020-08-05王佳佳周炳海

王佳佳,周炳海

(同济大学 机械与能源工程学院,上海 201804)

0 引言

因质量控制需要,发动机装配线要定期检测各个螺栓拧紧后的静态扭矩[1],即发动机装配过程中螺栓首次拧紧后,在短时间内对已拧紧的螺栓扭矩进行检测所得的扭矩值。目前常见做法是,使用数显扳手或指针扳手进行检测,然后由人工记录检测结果并汇总成电子版本。如果需要检测多种发动机机型的扭矩,还需要分别记录在不同的地方,以便按照发动机机型种类对检测的扭矩进行分类和分析。这样操作比较耗时,容易出现零部件与具体扭矩检测值匹配错误、发动机不同机型与数据匹配错误;如果操作人责任心不强,也容易出现数据作假的情况。为了解决这些问题,需要从系统上整体考虑规划螺栓静态扭矩检测的过程,尽量去规避这些问题,提高螺栓静态扭矩检测的效率。

本文以某系列发动机生产线螺栓静态扭矩的检测过程为例,详细介绍发动机装配线螺栓静态扭矩检测过程的改进思路和方法。

1 控制方法

为了解决引言中提到的发动机螺栓静态扭矩检测过程中存在的诸多问题,设计制作了螺栓静态扭矩检测专用小车,如图1所示。该小车配置简单,使用方便,包含的基本配置见表1。其主要功能如下:在检测扭矩前,先用无线扫描枪[2]扫描发动机条形码[3],使待检测扭矩与发动机机号绑定,再扫描零部件条形码确定待检零部件,然后使用蓝牙[4-5]数显扭力扳手[4]进行螺栓静态扭矩的检测,检测结果自动保存到软件中,并与发动机机号和零部件信息进行自动绑定,然后快速生成检测报表;支持筛选、组合查询功能,便于对个别螺栓扭矩进行单独分析和后期改进。

图1 螺栓静态扭矩检测专用小车

表1 扭矩检测专用小车基本配置表

2 具体控制操作

2.1 发动机与零部件信息的分类规则

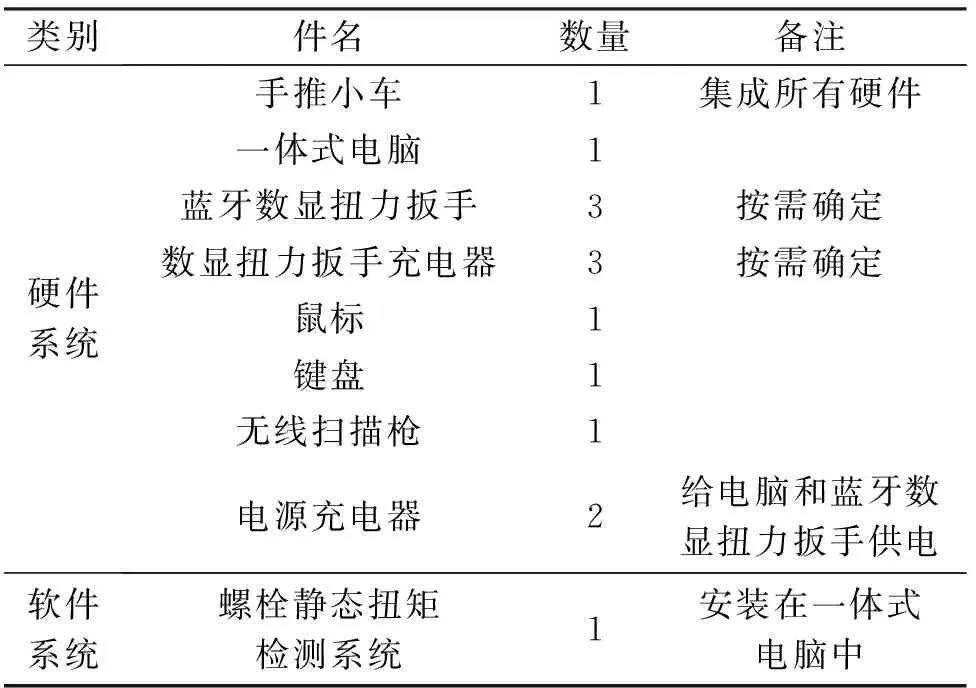

该系列发动机机型种类较多,按照客户分类,主要可以分为4类客户,每类客户需要的发动机又大体可以分为6种:按照发动机在整车上的布置可以分为横置和纵置,按照排放可以分为国V和国六,按照刹车方式可分为气刹和液刹。每种类型中根据发动机零部件具体配置信息又可以分为若干种机型,每种机型大约有300多种装配件,所以要实现扫描信息的分类,必须对这些信息进行归纳汇总,按照一定的规则进行排列和分布。

具体方法为设置一段14位的字符,如A-OP1010L-1-01。其中,第1位为英文字母,代表各类机型,体现客户和发动机的种类,其对应的机型见表2;第2位为分隔符“-”;第3至9位,代表生产线具体的工位号;第10位为分隔符“-”;第11位为阿拉伯数字,代表零件号,其根据具体工位装配的零部件进行划分和排序;第12位为分隔符“-”;第13~14位由2位阿拉伯数字组成,代表螺栓序号,第13位如果是0,可写可不写。根据此编号规则,可以覆盖该系列发动机所有机型的螺栓。例如A-OP1010L-1-01,就代表DT横置国V机型OP1010L工位转速传感器的01号螺栓。

表2 第1位字符对应的发动机机型

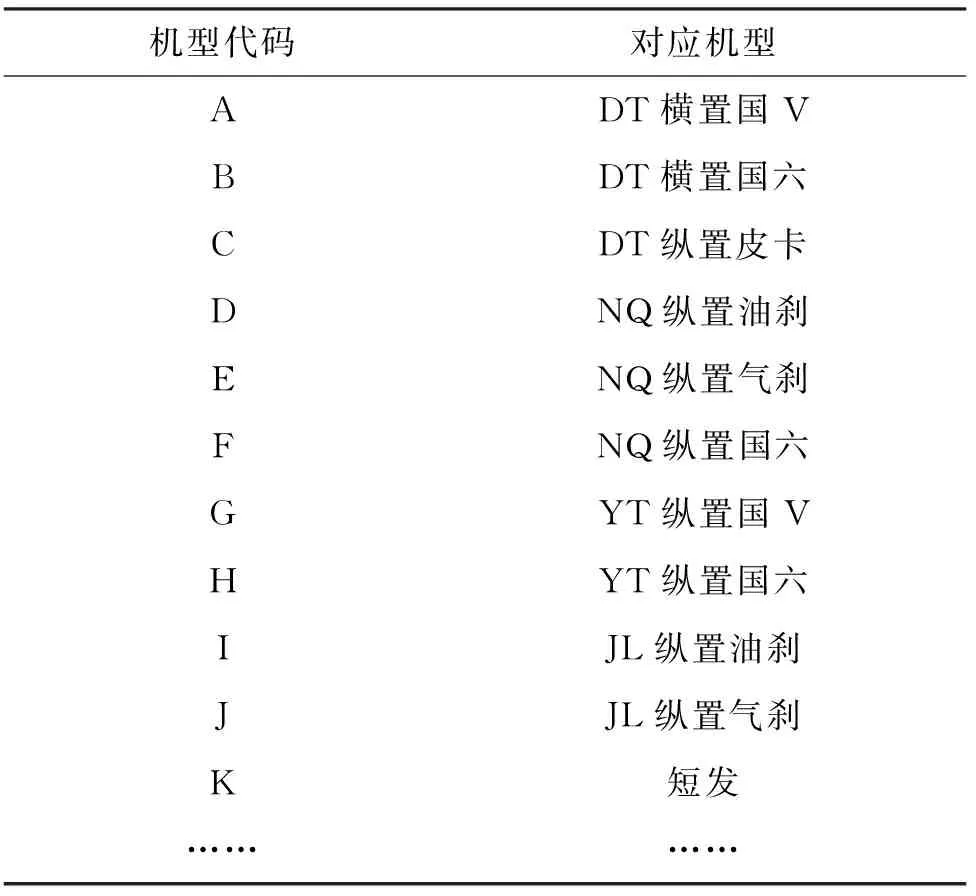

2.2 采集各机型的零部件信息

按照上述分类规则,将各种机型在各个工位需要装配的零部件生成对应的条形码,以便于使用无线扫描枪识别确认。此时生成的条形码仅代表具体零部件信息即可,该零部件具体的螺栓数量由软件进行自动计数,这样相对可以减少条形码的数量。某机型部分工位零部件与条形码对照表见表3。

表3 某机型部分工位零部件与条形码对照表

2.3 权限设置

该软件系统有管理员权限和操作人权限。管理员权限可做如下修改:(1)增加机型种类;(2)针对每种零部件匹配对应的蓝牙数显扭力扳手;(3)设置每种零部件具体的螺栓数量;(4)设置每种螺栓的动态扭矩范围[5]和静态扭矩范围,并匹配上传待检零部件的图片,帮助检测人员识别待检测的零件。管理员权限维护界面见图2。根据该系列发动机各螺栓扭矩的分布范围,选择了3把蓝牙数显扭力扳手,型号规格分别为:CEM20N、CEM50N和CEM200N,这3种型号的扳手基本覆盖了该系列所有待检测螺栓的扭矩范围。当工艺调整,零部件动态扭矩、安装工位等信息发生变化时,也需要使用管理员权限及时同步更新。

图2 管理员权限维护界面

操作人权限主要在进行螺栓静态扭矩检测时使用,仅有使用软件和生成检测报表的权限,没有修改信息的权限。操作人登陆权限使用统一的用户名和密码,不同操作人在使用该系统进行测量时,需要输入自己的姓名和工号,系统生成报表时会予以显示,以方便追溯。

2.4 具体检测过程介绍

该系列发动机螺栓静态扭矩检测的频率为每天1台,具体频率各企业可根据自己的情况选择。根据多数企业的操作要求,一般需在发动机螺栓拧紧5 min内完成静态扭矩的检测[6]。对于涂胶螺栓一般不需要测量静态扭矩,可以检测测试扭矩,即使用比动态扭矩小一点的测试扭矩去拧紧涂胶螺栓,如果螺栓不动证明扭矩合格,如果螺栓松动则说明扭矩不合格。操作人按照工位顺序进行检测,每到一个工位,扫描相应机型对应的零部件条形码图册,然后开始进行静态扭矩检测。检测方法采用紧扣法,即用数显扳手或者指针扳手继续拧紧,当螺栓由静摩擦变为动摩擦的一瞬间开始读数,将此读数乘以紧扣比,就是螺栓静态扭矩。紧扣比一般取0.9或者1,该系列在检测时取1。

检测时,用系统指定的蓝牙数显扭力扳手进行静态扭矩检测。数显扳手数值显示框旁的扭矩指示灯不亮,表示正在检测,蓝灯闪烁代表已达到静态扭矩值的下限,检测进入检测区间,提醒检测者放慢速度并感知螺栓是否瞬间转动,一转动则即刻停止并读数。如果蓝灯还未开始闪烁,即静态扭矩还未达到下限值时, 螺栓就发生转动,说明该螺栓静态扭矩不合格。如果检测扭矩在静态扭矩要求范围内,数显扳手的数字栏会自动清空并进行下一个螺栓的检测程序。本工位结束后将检测小车推至下一个工位进行检测。螺栓测量结果会自动上传到工具小车一体式电脑中的扭矩测量系统,自动计数,并与发动机具体机型和零部件进行绑定。但因使用蓝牙传递数据,且生产现场干扰较多,需要保持数显扳手和小车的距离在5 m内。该系列发动机机型种类比较多,且检测节拍大大快于生产节拍,为了提高检测效率,测量过程不随发动机整机来完成的,即不是按照机型完整性,而是按照工位完整性进行检测的;每天的检测工作覆盖所有的工位就可以,每个工位检测的机型不限。

检测过程中系统也会显示静态扭矩的要求范围,如果发现有不合格的螺栓,检测人员此时打开测量系统软件,可以同时显示该零部件的动态扭矩范围、静态扭矩范围、实际静态扭矩检测值及已检测螺栓的数量,检测人员要分析原因,并上报车间采取进一步的措施。如果检测工作有未全部完成或遗漏的工位,则系统会一直提示未完成的工位,但不影响后续按照顺序应该检测工位的检测工作。

当天测量工作完成后,测量人员选择生成报表的功能,系统可以根据预设表格自动生成当天的测量报表。生成报告前,系统要完成自检,例如所有工位是否有完整的合格数据,同时显示操作人工号和姓名、动态扭矩范围、静态扭矩范围、实际静态扭矩检测值。也可以根据发动机机型、工位号、采集日期等信息进行组合查询并支持导出。表4为导出的螺栓静态扭矩检测部分报表。

表4 导出的螺栓静态扭矩检测部分报表

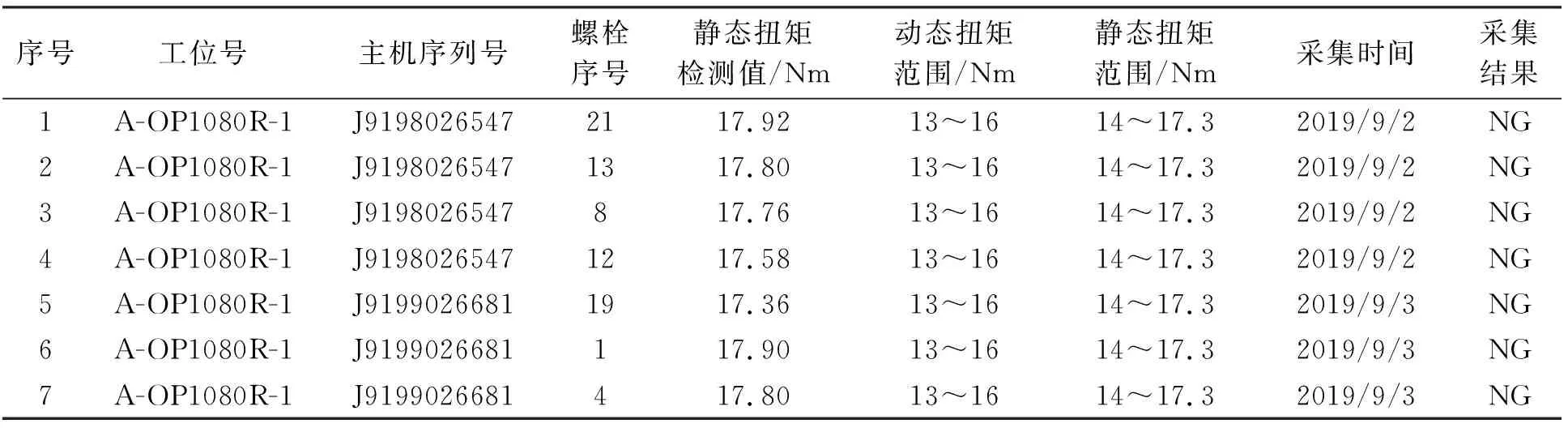

2.5 特定数据导出分析

根据生产现场需要,可以对特定螺栓的静态扭矩检测结果进行随访,以便对质量控制进行指导。如曾有检测人员在连续2天检测油底壳螺栓静态扭矩时,发现有多起检测值均超出了静态扭矩范围的上限(本文所述油底壳,需要安装21颗螺栓),车间立即使用螺栓静态扭矩检测系统,将这2天内的油底壳螺栓静态扭矩检测不合格的数据进行汇总(见表5,表中NG表示不合格),发现共有7起检测值超出静态扭矩范围的上限,涉及2台发动机。通过对现场情况的排查,发现近期油底壳螺栓的清洁度较差,立即通知螺栓供应商进行整改,同时评估已装配发动机的风险,并通知装配人员近期要重点关注,避免了该问题的进一步恶化。

表5 油底壳螺栓静态扭矩检测值连续2天不合格数据汇总

3 结论

新开发的发动机装配线螺栓静态扭矩检测系统改进了螺栓静态扭矩的检测过程,解决了多品种、小批量发动机在静态扭矩检测过程中遇到的数据种类多、分类汇总难、报表无法自动生成的问题,大幅提升了检测过程的效率,有利于发动机装配线的质量控制,且该系统配置简单,投资不大,具备较强的实用性和推广性。