活塞冷却喷射装置设计开发的试验验证

2020-08-05刘爱东

刘爱东

(泛亚汽车技术中心有限公司 驱动系统部,上海 201201)

0 引言

为了满足越来越苛刻的车辆排放和燃油消耗法规的要求,以及消费者对车辆节能的理性需求,各大车辆制造企业加大对小排量发动机的研发投入和技术革新。在排放法规和市场竞争的双重压力下,小排量涡轮增压发动机已成为传统动力提升方向。同时,随着先进高效的燃烧技术和增压技术的提高,发动机的热效率进一步提高,发动机强化程度也越来越高,因而其热负荷也将越来越高。这就需要在设计之初就须要额外关注发动机的冷却性能,使之满足可靠性的要求。

高强化发动机工作时,其活塞顶面承受瞬变高温燃气(最高温度可达2 000~2 500 ℃)的作用,使活塞顶面的温度很高,而且活塞温度分布也不是很均匀,温度梯度大,所产生的热应力容易使活塞顶面开裂[1]。为此,为某高强化发动机开发了活塞冷却喷射装置。活塞冷却喷射装置是通过向活塞内腔喷射机油来冷却活塞,达到降低活塞温度的目的。为了有效评估所开发的活塞冷却喷射装置是否满足设计要求,同时也为了真实地反映活塞冷却喷油装置在发动机运行中的喷射情况,特进行了相关试验验证。

1 活塞冷却喷射装置简介

为某高强化发动机开发的活塞冷却喷射装置如图1所示。其喷孔直径为(φ1.0±0.1)mm,喷射控制阀开启压力为0.21 MPa,全开压力为0.25 MPa;其供油压力为0.4 MPa,即发动机额定转速时的主油道机油压力;其喷管直径为φ4.0 mm。活塞冷却喷射装置喷射位置及油束目标落点如图2所示。

图1 活塞冷却装置

图2 活塞冷却装置油束落点位置

2 试验评估

2.1 试验目标

试验的目的是,在一定的机油黏度下,测量活塞冷却喷油装置在不同的供油压力下的流量特性,并评估活塞冷却喷射装置喷出的油束在不同曲轴转角下的落点。

2.2 试验装置

针对试验目标,设计了试验装置,如图3所示。

图3 试验装置原理

2.3 试验设备

试验设备如表1所示。

根据试验要求,选用了表1所列试验设备,同时也对活塞进行改制,将活塞顶平面削掉,加一块透明的有机玻璃,便于观察油束的落点。

表1 试验设备

2.4 试验步骤

按图3连接各设备,然后按如下步骤进行试验:(1)向活塞冷却喷射装置供给具有一定压力的特殊机油(Shell M1217,该机油在常温状态下的黏度与发动机在热态下机油黏度相近,从而能更真实地模拟发动机运行状态),控制机油温度((30±2)℃)和机油压力(0~0.5 MPa),测量各缸活塞冷却喷油装置的流量,油压测量点间隔为0.05 MPa,每个压力点持续时间60 s,重复3次;(2)装配改制的活塞,手动转动曲轴,观察活塞冷却喷射装置油束在不同曲轴转角下的落点。

2.5 试验结果

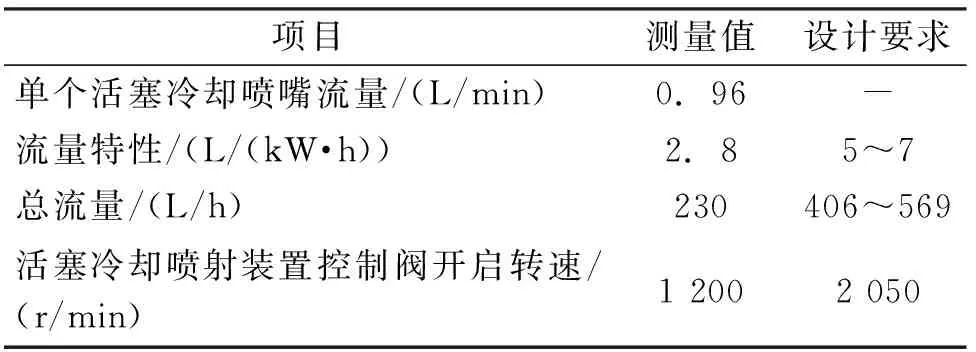

试验结果如表2所示。

表2 试验结果

2.6 试验结果分析

根据活塞材料温度极限要求,活塞单位受热负荷极值为2 000 kW/m2,则活塞最大受热负荷时的功率为:

Pmax=πd2Pn/4

(1)

式中:Pmax为活塞最大受热负荷时的功率,kW;d为缸径,m,该发动机为0.093 m;P为单位活塞受热负荷极值,kW/m2,该发动机为2 000 kW/m2;n为缸数,该发动机为4。

经计算Pmax为54 kW。根据该发动机外特性曲线,发动机转速>2 050 r/min时,发动机外特性上的功率都大于54 kW,需要机油冷却;活塞冷却喷射装置的控制阀开启压力为0.21 MPa,当发动机转速>1 200 r/min时,主油道压力都大于0.21 MPa,因此,目前的活塞冷却喷射装置的控制阀满足要求。

在额定功率点活塞冷却喷射装置总的流量要求为5~7 L/(kW·h),而试验测量值只有2.8 L/(kW·h),不能满足设计要求。

根据设计要求,油束速度须大于活塞速度,以避免在活塞运动中油束追不上快速的活塞。

在额定功率点,活塞速度为:

vP=rω(sinα+sin2α(λ/2))

(2)

式中:r为曲柄半径,mm;ω为曲柄作匀速转动的角速度,rad,该发动机为3 600π/30;λ为曲柄半径/连杆长度比,该发动机为51/168。

当a=cos-1((1/4λ)2+1/2)(0.5-1/4λ)时,活塞达到最大速度vP,max,为20.03 m/s;

活塞冷却喷射装置油束的最大流速为:

vJ,max=qV,max/S

(3)

式中:vJ,max为活塞冷却喷射装置最大的流速,m/s;qV,max为最大体积流量,m3/s;该发动机为3.84 L/min;S为喷孔面积,m2,该发动机为0.001×0.001×π m2。

计算得,vJ,max为20.38 m/s,>vP,max20.03 m/s。由此可知,油束速度满足设计要求。

活塞冷却喷射装置油束的最佳落点应在活塞底部和活塞壁的交界处,且能够随着活塞的运动横向(即进排气方向)来回移动,而且应在排气侧。通过测试观察发现,目前设计的活塞冷却喷射装置基本能满足此要求。图4所示为第1缸活塞冷却喷射装置在喷射压力0.3 MPa下的油束落点情况。

图4 观测到的油束落点情况

3 零件改进

针对试验结果分析,需要将活塞冷却喷射装置总的流量提高到5~7 L/(kW·h)。为此,提出2种方案:(1)提高活塞冷却喷射装置的机油供给压力;(2)增大喷孔的直径。方案1虽然可以提高喷射流量,但受发动机润滑系统设计的限制,改进程度受限;而方案2通过增大喷孔的直径来提高喷射流量,但容易降低喷油的流速,使活塞速度大于油束速度,反而不能满足设计要求。

3.1 改进后零件验证

按照前面提出的改进方案进行测试。首先,测试增大活塞冷却喷射装置的机油供给压力后活塞冷却喷射装置总的流量。通过实际测试发现,在额定功率点3 600 r/min,采用当前供给压力0.41 MPa,活塞冷却装置流量仅仅只有230 L/h,远没有达到所要求的406 ~569 L/h。为了达到所要求的5~7 L/(kW·h)流量,在1 800 r/min之后,供给压力就远超过发动机普遍的油压水平,因此采用提高供给压力来增大流量的措施并不可取,而且成本也非常高。测试结果如图5所示。

图5 活塞冷却装置流量测量结果(增大机油压力来增大流量)

然后,分别测试增大喷孔直径后活塞冷却喷射装置的总流量。将喷管直径从4.0 mm加大5.0 mm,喷孔直径采用φ1.0 mm、φ1.2 mm、φ1.4 mm、φ1.6 mm和φ1.8 mm。测试结果如图6所示。通过测试发现,喷孔直径为φ1.4mm和φ1.6 mm的活塞冷却喷射装置满足设计要求,其他喷孔直径的活塞冷却喷射装置都超过范围。

图6 活塞冷却装置流量测量结果(增大喷孔来增大流量)

最后,校核活塞冷却喷射装置的油束速度。

1)喷孔直径为φ1.4 mm时,根据式(3)计算的活塞冷却喷射装置油束最大流速vmax为20.24 m/s。

2)喷孔直径为φ1.6 mm时,根据式(3)计算的活塞冷却喷射装置油束最大流速vmax为18.65 m/s。

由于活塞的最大速度为20.03 m/s,因此最后选择喷孔直径为φ1.4 mm,喷管直径为φ5.0 mm。

3.2 试验验证

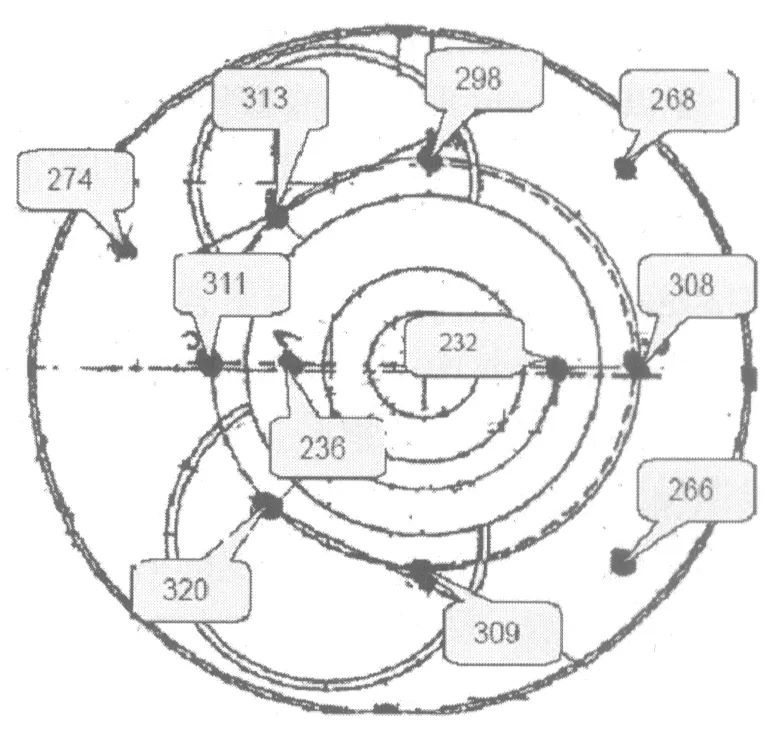

为了验证活塞冷却喷射装置改进后的效果,采用温度感应塞测试活塞温度。测试结果显示,活塞最高温度为313 ℃,远低于活塞最高温度限制360 ℃。活塞各点的温度如图7所示。

图7 活塞温度分布

4 结论

通过对活塞冷却喷射装置试验评估,得出以下结论:

1)活塞冷却喷射装置要达到冷却效果,则在发动机额定功率点,活塞冷却喷射装置的总流量必须达到5~7 L/(kW·h)。

2)活塞冷却喷射装置喷油的落点一般在排气侧,最佳位置应在活塞底部和活塞壁的交界处;如果喷射到活塞底部、活塞壁及连杆小头都不能有效降低活塞温度。