低压燃气喷射低速双燃料发动机缸盖优化

2020-08-05王传娟夏雨张国政

王传娟,夏雨,张国政

(中船动力研究院有限公司,上海 201206)

0 引言

为使船舶经济效益最大化,发动机的动力性日益加强,强化度不断提高。相对于柴油机而言,低压燃气喷射双燃料发动机高热负荷持续时间更长,且可能存在早燃或爆震不正常燃烧,进而引起机械负荷增加。缸盖作为组成燃烧室的重要零部件之一,其设计难度也随之相应增大[1-2]。对于小缸径低压燃气喷射双燃料发动机而言,微喷引燃喷油器的引入进一步加大了缸盖冷却孔、喷油器孔等布置及优化的难度。

为研究不同设计及布置方案对低压燃气喷射双燃料发动机缸盖性能的影响,提出了优化缸盖设计的一般措施。本文以缸径为400 mm的二冲程双燃料发动机缸盖为研究对象,建立计算模型,并进行温度场试验,根据试验数据标定缸盖温度场计算的边界条件。在此基础上利用有限元分析软件对比研究不同冷却方式、冷却孔布置、微喷喷油器布置及不同缸盖法兰盘厚度对缸盖局部应力分布的影响。

1 有限元模型建立

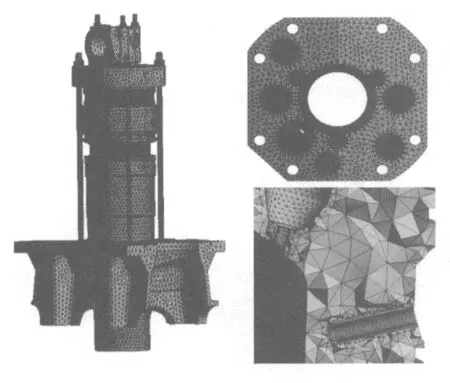

合理的网格模型即要求保证计算精度,又要求计算效率高;此外,在进行对比分析中,网格模型的一致性至关重要。缸盖热固耦合计算模型包括缸盖、缸套、缸体、缸盖垫片、排气阀、阀壳、阀座、螺栓等。对非关注零部件采用粗网格,对重点关注部位,如缸盖冷却孔、阀座及其余附件安装孔采用细网格,如图1所示。

图1 网格模型

缸盖优化过程中,获得准确的温度分布至关重要,其直接影响双燃料发动机的经济性及可靠性。现阶段温度场计算边界条件主要有2种方式:一为根据设计经验,在不同位置设置不同对流换热边界;二是利用缸内燃烧和冷却的计算流体动力学(computational fluid dynamics, CFD)的计算结果,进行迭代耦合计算。两者各有利弊,本文为提高计算效率采用第1种方法确定边界条件,后续根据温度场试验数据进行标定以提高计算精度。

缸盖在工作过程中,其应力的主要来源有:(1)拧紧缸盖螺栓所需要的预紧力;(2)气体载荷导致的动态机械应力;(3)由不同零部件因不同热膨胀系数和缸盖内部温度梯度所引起的约束热膨胀而造成的热应力[3]。

低速发动机缸盖螺栓的预紧力既要保证缸盖密封可靠性,又要在缸内压力过高时保证缸盖及时抬升以提高发动机安全性。根据发动机设计指标,该发动机的爆发压力设计为25 MPa,故缸盖螺栓预紧力设计为5 056 kN。

2 缸盖温度场测试

为减少测点布置对结构的影响进而影响到缸套燃气侧壁面温度,使用热电偶并采用温差法进行温度测量。用2个测点标定一处温度值,即在关注位置处布置2个存在位置差的热电偶,如图2所示。通过2个热电偶测量值的差值,就可得到该处单位壁厚的温降,进而求得该处壁面温度,具体计算如下:

图2 数据采集示意

(1)

式中:x1、x2分别为2个热电偶距离燃烧侧的距离,mm;T1、T2分别为为x1、x2测点的温度,℃。

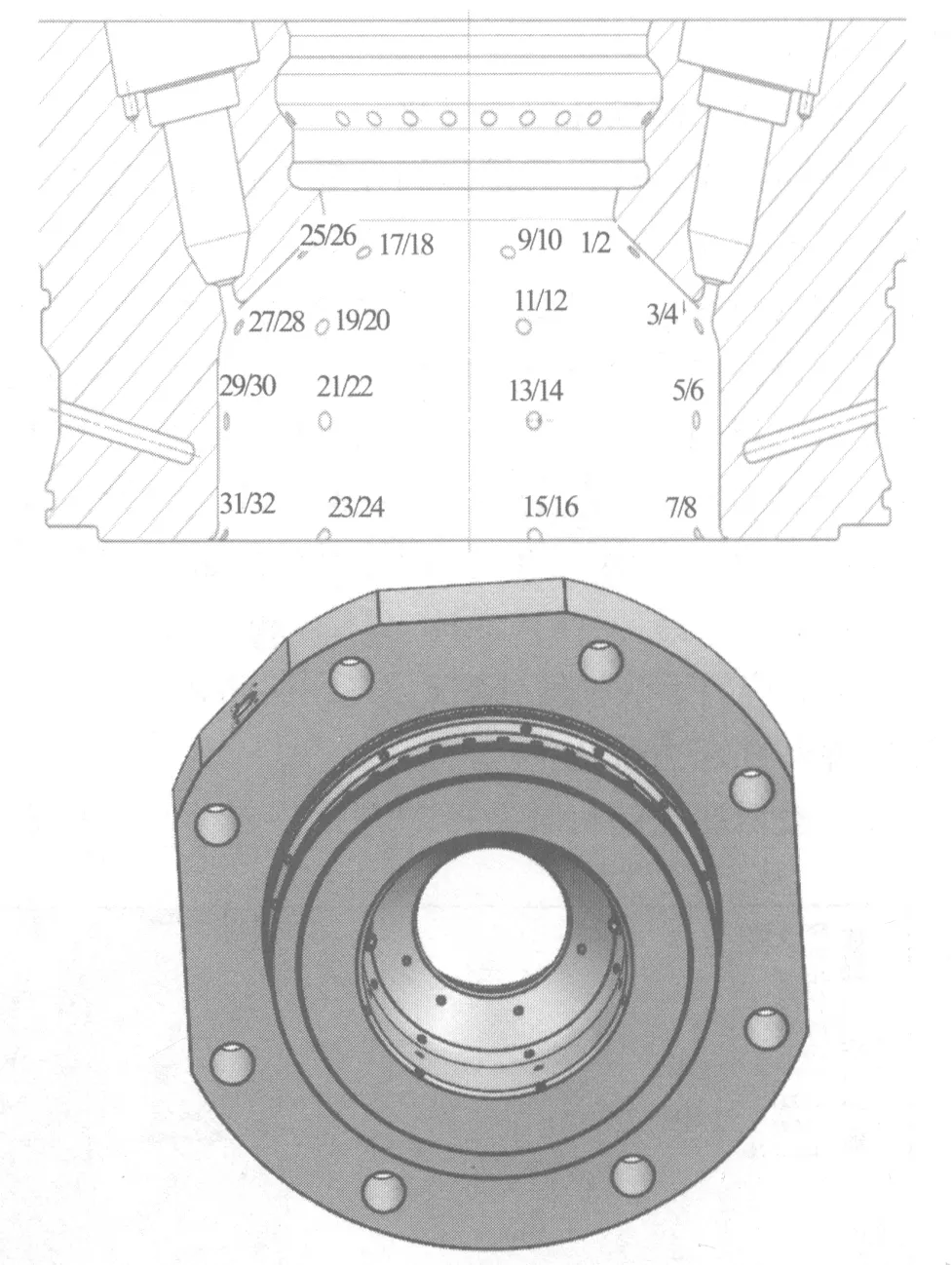

为得到较为完整的缸盖温度分布,测点数目需要足够多,但不能影响缸盖结构性能[4]。由于该缸盖采用双喷油器对称布置,故仅将测点布置在一半区域中,且在垂直传热方向上,如图3所示。共布置32个测点,采集4排4列共16处温度数据。

细胞接种到培养板并依前述方法处理后,4 ℃下收集细胞培养上清液。取适量培养上清液按照IL-1β、IL-8、TNF-α测定试剂盒说明书步骤操作(单位以pg/mL表示)。

图3 测点布置

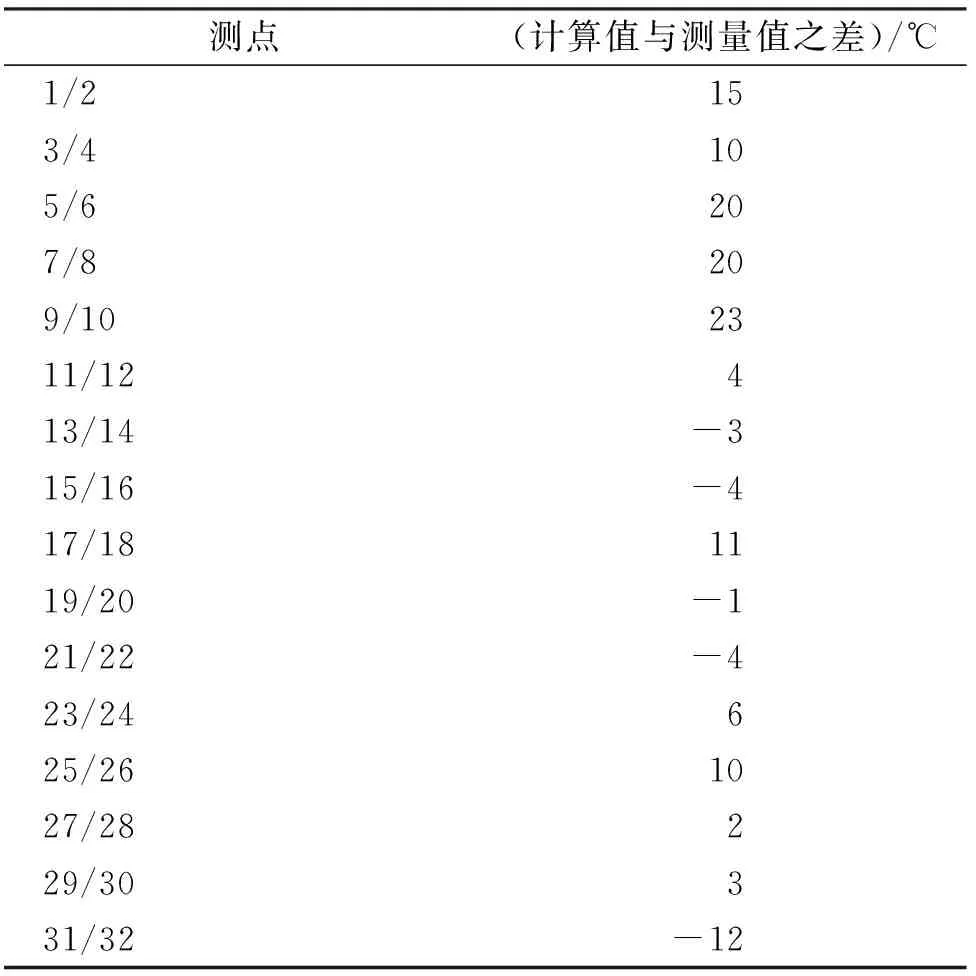

根据温度场试验数据,进行缸盖燃气侧换热边界拟合计算,计算结果与试验结果进行对比,如表1所示。

表1 温度场测量结果对比

3 结果及讨论

由计算结果可见,低速发动机缸盖的高应力危险区域主要集中在喷油器孔孔口、排气阀壳螺栓孔和冷却孔处。

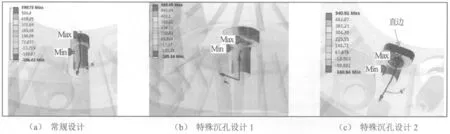

3.1 排气阀壳螺栓孔应力优化

不同缸盖设计,其排气阀壳螺栓孔所的应力分布如图4所示。其中(a)为常规设计,(b)和(c)均为特殊的沉孔设计,不同之处在于(b)设计中直边对外,而(c)设计中直边靠近燃烧室。从图4可以看出,最大应力均位于沉孔处,其中(a)设计对应最大应力为590 MPa,(b)设计对应最大应力为569 MPa,(c)设计对应的最大应力仅为540 MPa。相对(a)设计,(b)和(c)设计对应的最大应力下降幅度分别约为3.6%和8.5%。

图4 排气阀螺栓孔应力分布

3.2 冷却孔应力优化

一般低速发动机缸盖冷却方式分2种:一种为孔冷却,冷却效果好;一种为环槽冷却,冷却效果不如孔冷却,因为要确保缸盖刚度,环槽一般距离燃烧室较远。本文研究对象采用的是孔冷却,以便于对高热区加强冷却。

在保证其他设计条件不变,改变孔冷却设计:(a)在缸盖下部采用单排冷却水孔设计,(b)在缸盖下部采用双层冷却水孔,如图5所示,不同设计状态下冷却孔的应力分布情况如图6~7所示。从图6~7可以看出,下层冷却孔采用单排设计时,上层冷却孔的最大应力为690 MPa,下层冷却孔的最大应力为633 MPa;下层冷却孔采用双排冷却孔设计时,上层冷却孔最大应力为660 MPa,下层冷却孔的最大应力为600 MPa;双排冷却孔设计相比单排冷却孔设计,缸盖上、下层的最大应力分别下降4.3%和5.2%。

图5 不同冷却孔设计

图6 缸盖上层冷却孔应力分布

图7 缸盖下层冷却孔应力分布

3.3 缸盖法兰盘高度对应力分布的影响

本文研究的缸盖材料为16CrMo44,屈服强度为500 MPa,在计算过程中不考虑材料塑性特征,仅按弹性变形下的线性规律计算。从上述分析中可以看出,冷却孔处的应力远超屈服强度。这说明缸盖局部发生了塑性变形,使计算值远超过实际值。从单排孔设计改至双排孔设计,螺纹孔处的应力虽有改善,但依然超过屈服强度,且由于其为螺栓连接处,不允许此处发生塑性变形,故此处设计不满足要求。

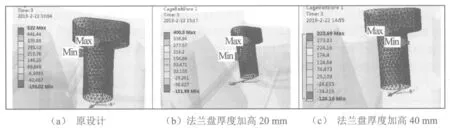

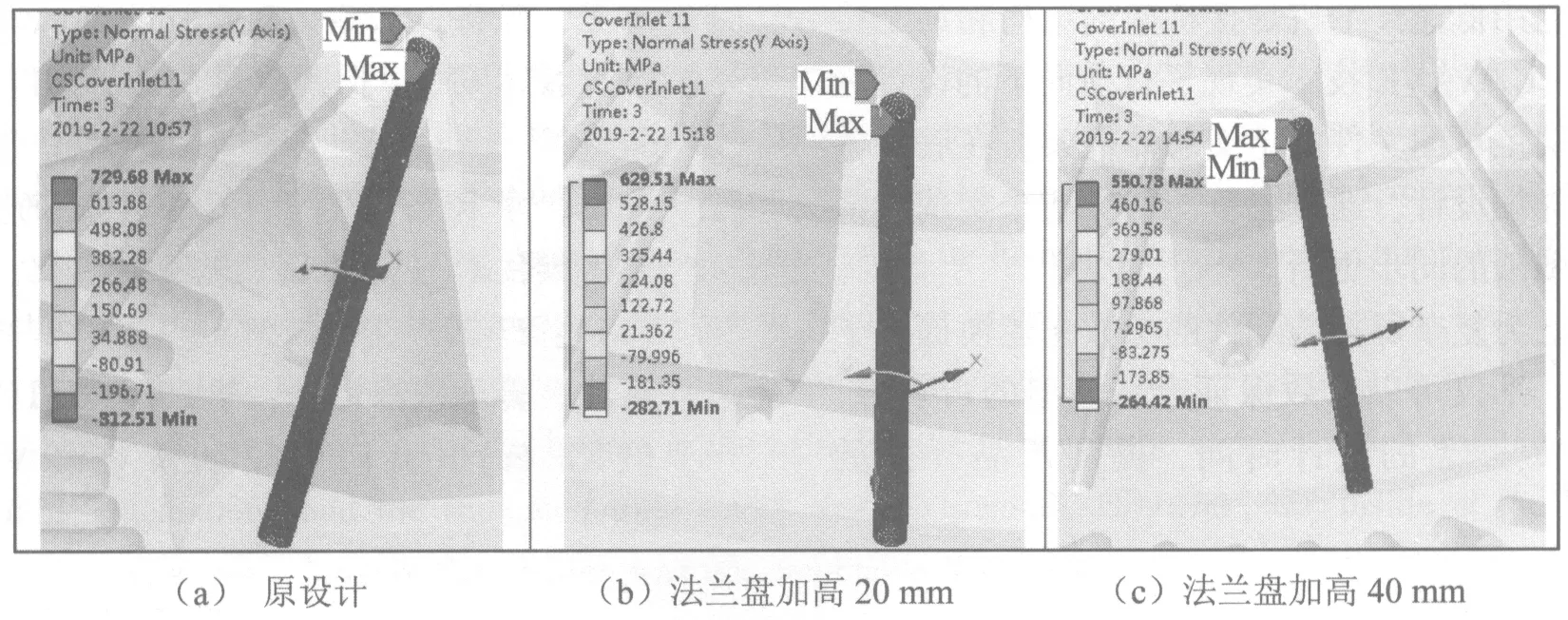

在保证燃烧室形状及其余设计尺寸不变的情况下,增加缸盖法兰盘厚度。不同缸盖法兰盘厚度对排气阀螺栓孔及冷却孔应力分布的影响如图8~10所示。由图可知,3种不同的缸盖法兰盘厚度(原设计厚度、原设计厚度增加20 mm及原设计厚度增加400 mm)对应的排气阀螺栓孔应力分别为522 MPa、400 MPa和322 MPa;上层冷却孔的应力分别为730 MPa、630 MPa和551 MPa;下层冷却孔的应力为642 MPa、647 MPa和657 MPa。相对原设计,缸盖法兰厚度增加20 mm和40 mm的设计所对应的螺栓孔的最大应力值分别下降23.4%和39.3%;对应的上层冷却孔的最大应力值分别下降13.7%和24.5%;但对应的下层冷却孔的应力却增加了,最大应力值分别增长了0.8%和2.3%。

图8 排气阀螺栓孔应力分布

图9 上层冷却孔应力分布

图10 下层冷却孔应力分布

4 结论

综上所述,可得出以下结论:

1)特殊的螺栓孔沉孔加工有助于改善螺栓孔的应力集中现象且易于实现,不仅可应用于缸盖设计,也可扩展至其余螺纹孔设计场合。

2)缸盖双层冷却孔设计可改善冷却孔的应力分布,但改善效果不明显。

3)增加缸盖法兰厚度可明显改善缸盖上层的应力分布状况,但对缸盖下层应力分布不利,不过影响较小。考虑到缸盖毛坯成型过程,下层材料状态优于上层材料,从整体考虑,增加缸盖法兰厚度对缸盖整体应力分布有利。