基于AUTODYN的应急破断机构数值模拟方法研究*

2020-08-05麻昔

麻 昔

(宜昌测试技术研究所,湖北 宜昌 443000)

0 引 言

应急破断机构用于连接两承力件,当载荷高过承载值时,应急破断机构被动断开,载荷失去传递,从而起到机械保护的作用。应急破断机构几何、材料参数等会引起不同的断面质量与裂纹扩展方式,破断过程材料的行为是非线性,经历了复杂的应力、应变状态[1]。目前对应急破断机构主要以试验研究为主,通过大量的样品试验获取产品的最佳设计参数,而数值模拟研究却非常少,为了解决试验研究的周期长、成本高等问题,笔者将采用数值模拟方法对应急破断机构进行过程模拟,描述材料断裂失效行为,并对影响因素进行模拟分析,为应急破断机构的优化设计及研究提供重要的参考意义。

1 计算模型建立

应急破断机构如图1(a)所示,主要由开口销、破断销、连接座和承力座等组成。破断销起传递载荷和过载保护的关键件。破断销的破断力决定了该结构的最大承载力,当发生意外(如碰撞、拖挂异物等)导致载荷急剧增加并达到破断销的破断力时,破断销断裂,载荷不再传递到承力座上,从而起到机械过载保护的作用。应急破断机构呈左右对称分布,为计算简化节省时间,取中垂面对称的一半模型进行计算;因开口销和内衬套影响较小,故在计算中忽略,得到的简化的计算模型如图1(b)所示。

图1 应急破断机构及简化的计算模型1.开口销 2.破断销 3.静刃 4.动刃 5.连接座 6.内衬套 7.承力座

2 材料模型确立与分析

应急破断机构中静刃和动刃采用沉淀硬化不锈钢,承力座和连接板采用TC4,破断销采用热处理的铍青铜材料,实效热处理后的力学性能高。

材料的状态方程采用Mie-Gruneisen状态方程[2]。

材料的失效模型采用主应力失效模型,主方向由主应力确定,主平面上的剪应力均为零。最大剪应力位于与主方向成45°的平面上,如果最大拉伸主应力或最大剪应力超过它们规定的极限,则材料开始失效。

应急破断机构材料物理、力学参数和状态方程参数如表1所列。

表1 材料物理、力学参数和状态方程参数表表

3 算法及控制方程

采用AUTODYN拉格朗日算法,基于显示格式的有限差分法,将材料附着在网格上,追踪每一个质量点的流动,网格和材料一起变形,坐标随着材料一起变形,拉格朗日算法中很容易确定时间历程,同样也很容易确定材料和结构截面以及内部应力应变状态,因此可以很好地模拟本结构材料的动态行为[4]。

拉格朗日坐标系统中,用偏微分方程来表述质量、动力和能量守恒。拉格朗日网格连同材料一起移动和变形,自动满足质量守恒。

4 边界条件及数值模拟结果

计算模型中边界条件为:破断销中垂面为对称约束;连接板下方采用固定约束;承力座上方施加16 170 N载荷;所有零件间为摩擦接触,摩擦系数0.2,动摩擦系数0.15。

4.1 应急破断机构断裂过程数值模拟

应急破断机构剪切断裂的过程如图2所示。

图2 应急破断机构断裂过程

当(t=0.3e-4)时,在竖直向上的破断力作用下,动刃与破断销首先发生接触,并产生挤压应力,但未达到屈服极限,材料发生弹性变形;当(t=0.9e-4)时,应力向破断销中部扩展,并增大到943 MPa,达到了屈服极限,材料发生塑性变形,产生断裂裂纹;当(t=1.5e-4)时,裂纹形成,断裂面材料失效,断面应力消失;当(t=3.6e-4)时,破断销断裂成两部分,一部分随承力座和动刃向上加速运动,另一部分随连接板静止不动。

剪切时各阶段的受力不同,造成剪切后的销断面存在不同剪切特征带。圆角区是在棒料上的剪切力和因剪切力形成的弯曲力矩共同作用,使刃口附近的材料在力的作用下发生塑性变形而形成的。当动刃切入材料后,在塑性变形和弯曲力矩引起的侧向挤压力的作用下。材料被动刃和静刃侧表面挤压而形成的光亮带。随着剪切进行,刃口处的裂纹在力作用不断扩展,当应力超过材料的抗拉强度即会发生失稳断裂,而形成的失稳断裂面。

4.2 参数影响分析

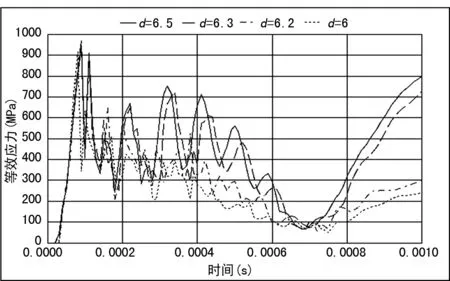

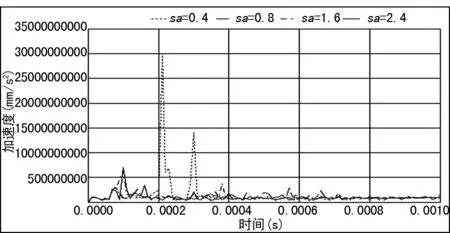

破断销直径对断裂特性的影响如图3、4所示。

图3 破断销直径对等效应力的影响

图4 破断销直径对加速度的影响

不同直径的破断销等效应力历程变化趋势相同,且最大等效应力几乎相等,弹性变形、塑性变形、屈服变形和断裂时间几乎相同。但是裂纹形成后,等效应力的波动则出现明显的区别,随着直径的增加,等效应力的波动越大,在后面阶段则出现两种分化现象。不同直径的破断销对加速度的影响比较明显,随着直径的增加影响越大,直径越小,加速度曲线越趋于平稳。

动刃和静刃轴向间隙对断裂性能的影响如图5、6所示。轴向间隙为0.8 mm时的应力峰值最大,可见在此间隙的剪切效果最为理想。当间隙很小时,动刃和静刃的摩擦阻力起到重要的作用,剪切应力反而减小,当间隙很大时,摩擦阻力的作用十分小,材料不仅受到了剪切应力,还受到了弯曲应力,导致剪切应力随着间隙的增大而减小。轴向间隙对加速度的影响比较明显,轴向间隙越大,出现峰值加速度的时间越靠前,且数值越小。

图5 轴向间隙对等效应力的影响

图6 轴向间隙对加速度的影响

动刃和静刃与破断销的径向间隙对断裂性能的影响如图7、8所示。随着径向间隙的增大,应力峰值的时间越靠后,数值几乎相同。因为径向间隙越大,意味着动刃和破断销在与静刃冲击剪切之前的运动时间越长,因此应力和剪应力增加的时间靠后。径向间隙对加速度的影响非常明显,径向间隙越大,加速度波动越小,剪切过程相对平稳,有利于剪切效果的提高。

图7 径向间隙对等效应力的影响

图8 径向间隙对加速度的影响

5 结 论

通过数值模拟方法验证了应急破断机构的断裂机理及影响因素,总结得出如下结论:

(1) 应急破断机构的断裂经过弹性变形、塑性变形、裂纹产生和滑移扩展、断裂分离等几个阶段,是一个高度非线性的材料失效行为。

(2) 在应急破断机构作用过程中,破断销是受力最为复杂,载荷最严厉的零件。

(3) 破断销的损伤受到几何参数的影响,直径越小,破断越快越干脆;径向间隙越大,越有利于破断销的损伤破坏,径向间隙的大小则需要权衡使用效果以及破断销的损伤效果。

此次数值模拟的结果在应急破断机构的设计和研究中具有重要的指导性意义。