液压打桩锤最大锤击负荷的预估与控制

2020-08-05李海瑞

林 登,李海瑞,陆 红

(1. 浙江永安工程机械有限公司,浙江 温州 325204;2. 中交第四航务勘察设计院有限公司,广东 广州 510230)

不论是机械设备还是受力结构件,一般都有一个明确的允许承载力及额定的工作负荷参数。设备在运行中当出现接近或可能超出额定负荷工况时,即可采取有效的操作及控制方法和措施避免因超载引起设备本身损伤或危及操作人员。然而对于液压打桩锤而言,额定负荷的确定涉及锤、桩、岩土三者之间相互作用的结果,工作负荷的判别比普通机械设备复杂。对于施工中如何控制液压锤锤击过载,一直以来在厂家、施工、设计及规范指标之间存在着不少的差异,评判标准不统一,造成了许多不必要的争议及不便。在液压锤沉桩施工现场,常出现直至目测到液压锤出现损伤、锤壳被撕裂、柴油锤的锤芯跳出导向筒,甚至锤击到锤壳散架才停锤。因此,液压打桩锤在锤击沉桩过程中如何预估判别是否已达到该锤的最大锤击负荷,并控制其在额定的许用负荷内使用非常重要。

1 液压打桩锤工作特点

液压打桩锤属于一种“瞬时释放能量”的机械装置,而非普通的可以“持续提供能量”的动力装置及机械设备。由于历史的原因,液压打桩锤的主要性能指标常采用锤芯质量或锤击能量两种方式来表示。例如:YC-16即锤芯质量为16t的液压锤;CG300即锤击能量为300kJ的液压锤;IHC S1200、Menck MHU2400S分别为锤击能量为1200kJ与2400kJ的双作用液压锤。

上述液压打桩锤的性能指标显示或代表了某一型号(锤芯质量乘最大锤击行程,即为理论最大锤击能量)的液压打桩锤在一次锤击循环过程中可释放的最大锤击能量。然而液压锤沉桩过程中需要获得的是“锤击力”,是设定的能量N在某一时间段Δt释放中产生的平均锤击力F(Δt为ms级)。而某一型号的液压锤在设定的锤击能量前提下实际锤击桩顶并行成“锤桩体系”后下行路径越短,瞬时释放该能量的时间Δt就越小,产生的锤击力越大。而锤击力越大,也就意味着液压锤负荷越大。

2 贯入度与液压锤负荷的关联

液压打桩锤在锤击沉桩中,桩端的贯入度越小,则液压锤的负荷就越大,这一定性的分析得到了理论上以及桩基行业的一致认同。《建筑桩基技术规范》中,锤击沉桩锤重选用表:“桩径规格在500~1000mm左右时,常用控制贯入度为3~10mm/击”[1];《港口工程施工手册》中,高桩码头基础桩选锤参考表:“控制贯入度为3~15mm/击”[2];《建筑施工机械与设备 液压打桩锤》中,条款5.1.11:“最终贯入度小于25mm时,液压打桩锤应停止施打,避免超负荷工作”[3]。三者之间按贯入度下限控制标准最大相差约8倍;按上限标准比较,设备厂家与港口工程控制标准相差近1.7倍;与建筑规范标准相差约2.5倍。正是由于这些标准之间存在的表面量差,在工程施工中,设备厂家、施工、设计、监理产生了认识上的差异。往往前者希望尽早收锤,避免因贯入度太小损坏桩锤设备,后者则认为桩端未完全达到设计标高前,贯入度还未达到控制下限,仍可继续进行锤击。在许多工程实例中,常有因液压打桩锤在小贯入度下持续作业,打坏液压锤的液压阀件、油缸,甚至出现锤壳爆裂的情况;但也有出现锤击贯入度持续在1~2mm,连续较长时间进行锤击,而液压锤却完好无损的现象。因此,仅仅从贯入度值判别液压锤的负荷,不但理解上出现差异,也难以解释上述在施工现场出现的各种锤击现象。

在动力打桩的桩基承载力或锤击力(作用力与反作用力关系)研究中,不论是以能量守恒为基础推导的桩基极限承载力估算海利公式Pu=ζWrHη/(e+0.5c)、港口工程施工手册推荐公式Pj=F/(2s+k)中[2],还是以动量守恒为基础推导的锤击力估算公式中[4],贯入度值e(或s)都与承载力或锤击力成反比关系,即贯入度越小锤击力越大,锤击力越大则桩锤的负荷也就越大。当锤击力大到某一数值时,液压打桩锤出现超载。这一定性分析也是上述3个标准都以贯入度作为停锤及控制液压锤超负荷的基础,仅是在控制量值上出现了一些差异。注意到上述2个公式中的分母项、承载力或锤击力的大小不但与贯入度e(或s)值有关,还与回弹值c(或k)、锤垫、桩垫、桩身弹性压缩值[5]都有关联,且都为反比关系,即这几个数值都同时对承载力或锤击力起作用。几个数值的综合数值越小,锤击负荷越大,反之也成立。

3 锤击综合位移数值

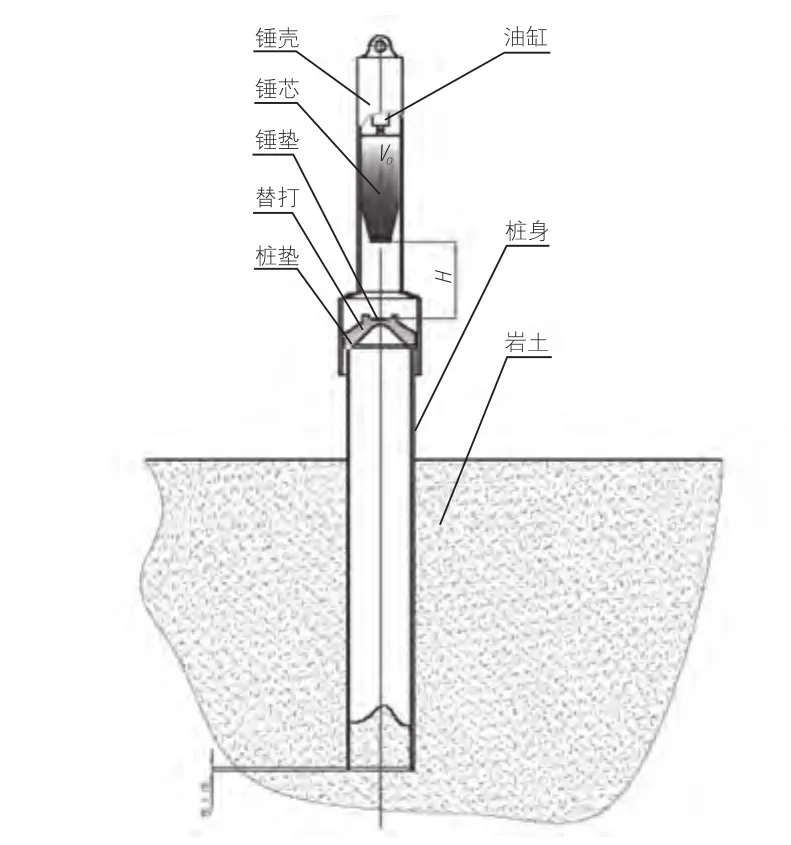

对动力打桩的锤击系统进行分析,当液压锤的锤芯以速度Vt锤击桩顶时,首先撞击的是替打上腔放置的锤垫(缓冲垫),然后锤垫将锤击力传递给替打本体、桩垫(缓冲垫)、桩顶,之后桩身接收从桩顶获得的能量(或称动量),桩身克服桩侧周围岩土产生的侧摩阻力、冲剪桩端岩土,使得桩身产生一个下行位移,即所谓的锤击贯入度。动力打桩示意图见图1。

图1 动力打桩示意图

从图1可以看出,在锤芯碰撞锤垫后,锤芯综合下行的行程包含锤垫弹性位移量、桩垫弹性位移量、桩身在巨大锤击力作用下弹性压缩产生的位移量[5]、桩端位移量、贯入度e或s。贯入度值其实仅是锤芯在一次锤击过程中产生的总位移量(综合位移量)中的一部分。而液压锤的锤击力大小与该综合位移量成反比关系。上述海利公式中分母项的贯入度e、港工公式中的s、回弹值c或k都清晰的表明了之间的关联;而以动量守恒为基础的锤击力公式更加明晰的描述为贯入度e、锤垫压缩值c1、桩垫压缩值c2以及桩身弹性压缩位移值c3与锤击力的关系。即液压打桩锤的锤击力大小不仅与贯入度有关,而且还与锤击位移相关的多个参数都有关联。当该综合位移值小于某一数值时,即超过了液压锤能够承受的最大锤击力,则可预估液压打桩锤出现超负荷。

4 最大锤击负荷的预估及控制

应用基础物理学及理论力学中关于碰撞原理对液压打桩锤的锤击机理进行简析[6],可定性描述为GH≈FΔ/η。其中G为锤芯质量,H为行程,F为锤击力,Δ为锤击位移,η为转换效率系数。即锤击位移越小,锤击力就越大,这与上述预估公式中综合位移值对承载力及锤击力的影响方向性趋势一致。

液压打桩锤制造厂从液压锤性能角度出发,通过在历年工程实践中获取的大量液压锤使用数据及经验总结的基础上,预估液压打桩锤的综合位移不应小于25mm(并非仅指贯入度)是有一定道理的,也是比较合适的。例如:国产16t系列液压打桩锤锤芯质量16t,锤击行程1.5m,能量转换与锤击综合效率约65%~85%(锤击行程越大,锤桩体系刚度越小,桩与锤重量比越大,则效率越低),综合位移取25mm,则预估锤击力大致为6200~8200kN,即该型号液压锤综合锤击位移达25mm时为额定最大负荷。但是在实际工程施工中,短时的锤击综合位移小于25mm可以有效提高锤击力,但应注意控制使用的度。

由于桩基工程界发展历史的原因,液压打桩锤技术参数中暂保留了“最终贯入度小于25mm”的标注方法。事实上,25mm是指锤桩系统在沉桩过程中锤、桩、岩土偶合作用下的“综合位移值”,在使用中应注意。

《建筑桩基技术规范》及《港口工程施工手册》中以贯入度为终锤控制指标,是基于桩基的侧摩阻力及端阻力提供的打入桩极限承载力要求。由于一般的建筑桩基尺度及入土深度相对偏小,端阻力占比较大,所以终锤贯入度取值偏小。而港口工程桩基直径一般较大,沉桩深度也深,侧摩阻力占比较大,所以终锤贯入度取值相对偏大。但建筑与港口桩基并不存在严格的界限,主要还是以地质条件为主,只要桩基的侧摩阻力占总承载力比例较大,终锤贯入度值控制可参考《港口工程施工手册》取值。

锤击综合位移的概念较好的解释及统一了桩锤厂家控制最小锤击综合位移与桩基标准中控制贯入度之间的差异。并且对锤击特例——锤击贯入度很小,但桩锤仍可持续锤击而不损伤的现象给出了合适解释。这类现象往往出现在施打薄壁长桩时,因桩身弹性较好,锤击压缩值或回弹值较大(>25mm)桩锤的锤击能量偏小时出现。然而,当锤桩系统的刚度较大(施打厚壁短桩、桩垫及锤垫老化严重),即使锤击贯入度偏上限,但因综合位移量仍较小也可能造成液压锤超负荷运行。

5 结束语

采用综合位移量预估液压打桩锤的额定负荷,将动力打桩系统中各弹性元件以及桩身贯入度值有机联系起来。系统中各弹性位移量及桩身贯入度都同时影响了锤击负荷的变化,比之前仅采用单一的桩身贯入度值来判别液压打桩锤的负荷更加接近实际。综合位移法也合理解释了上述桩基承载力标准与液压打桩锤控制锤击负荷指标存在的差异,为设计选择合适的锤型及锤击参数,为施工现场预判液压锤的锤击效果是否超负荷运行提供了一种简单、实用及可操作的方法。