超大直径盾构主驱动翻身装置的设计

2020-08-05张路赛邓高钰

张路赛,邓高钰,姜 鹏

(中交天和机械设备制造有限公司,江苏 常熟 215500)

近年来,随着国家城市建设的不断发展和隧道规模的不断扩充,促使盾构行业迅速向着大型化、规模化的方向发展,超大直径盾构(开挖直径14m以上)应运而生。主驱动是超大直径盾构中不可分割且单体重量最重的零部件,其吊装工序在盾构机组装阶段至关重要[1]。如何简单、快捷、安全地实现主驱动的安装作业,对保证安装质量和提高工作效率具有重要意义。

一般而言,超大直径盾构的主驱动组装完成后重量在400t以上,直径在7m以上,属于超宽、超重零部件。传统的焊接式吊耳已经无法满足主驱动总成的翻身起吊工作。本文针对此问题,在充分研究各型大件翻身起吊工装的基础上,以φ15.03m超大直径泥水平衡盾构项目为依托,创新性地设计了结构简单、使用方便的新型超大直径盾构主驱动翻身装置。

1 翻身装置的设计

该项目中,总装完成后的主驱动重量达450t,最大外形尺寸达8m。但是车间内配置的行车最大起重能力为250t,远远不能满足主驱动(450t)的起吊和翻身作业要求。

目前业内常用的超大直径盾构主驱动翻身作业方法(见图1)为:设计大型的螺栓连接式翻身吊耳,辅以超大吨位的起重机,实现主驱动的整体起吊[2]。该方法虽然可以实现超大直径盾构主驱动的吊装与翻身作业,但是需要直接进行起吊,同时增大了吊装件的总重量,给吊装和翻身作业带来困难和风险[3]。另外,主驱动的总重量超过了一般工厂的起重能力配备,需要额外租赁超大吨位的履带起重机[4](起重能力600t以上)。

图1 常规超大直径盾构主驱动翻身方式

本文针对以上问题,通过在主驱动上设计2个旋转销轴,再辅以小吨位起重机和若干小型吊耳便可以实现主驱动的自由翻转。运用这种方式进行主驱动翻身时,起重机提供的旋转提升力只需要克服主驱动自重产生的滚动摩擦阻力,这样可减少起重机提升力约10倍以上,实现了小起重机翻大重物的目的。

主驱动的起升和下降动作通过翻身装置两侧设置的2个高压油缸来控制和实现。相比租赁大吨位起重机进行起吊的方式,通过油缸顶升的方式实现主驱动的上下移动大大简化了提升结构,同时节省了约95%的起重费用(见图2)。

图2 新型超大直径盾构主驱动翻身装置示意图

1.1 翻身装置结构和工作原理

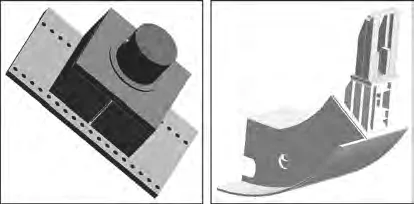

该主驱动翻身装置主要由安装底座、旋转销轴、翻身支架、C型块、系列化垫块、高压顶升油缸、工作平台等组成(见图3)。

首先将该翻身装置安装在盾体分块法兰面上,再通过分部吊装的方式将主驱动吊装到翻身装置上,使主驱动两侧的旋转销轴分别落入到翻身装置上的2个C型块内。通过小吨位起重机的牵引,2个旋转销轴可以在C型块内实现360°旋转,进而带动主驱动实现360°翻转。

图3 翻身装置的主要结构组成

主驱动的起升和下降动作通过在翻身装置两侧设置的2个高压顶升油缸来控制和实现。为了增加主驱动抬升动作的可靠性和安全性,特殊设计了系列化厚度的支撑垫块用于给主驱动提供刚性支撑。翻身装置周边安装的工作平台有利于工作人员现场作业。

1.2 翻身装置的受力分析

在主驱动翻身装置的设计过程中,必须对其整体结构进行三维建模和受力分析,从而保证结构设计合理和安全有效。

翻身装置的基本组成材料为低合金高强度结构钢Q345B,屈服强度为325MPa。翻身装置的三维模型采用SolidWorks三维软件进行创建,然后运用有限元分析软件进行受力分析(见图4)。

图4 翻身装置主要部件(旋转销轴和翻身支架)的三维模型

由于旋转销轴的结构型式不对称,且其在主驱动翻转过程中会不停地变换受力方向,故需要对旋转销轴进行3种工况下的受力分析。具体分析如下:

工况1:旋转销轴承受平行于中心开孔方向的力。旋转销轴工作过程中主要承受主驱动组装完成后的总重量(按450t计算),重力加速度取为9.8m/s2。在此工况下,旋转销轴受到的最大应力为143MPa,旋转销轴的整体强度满足使用需求,安全系数为2.27。从变形角度来讲,旋转销轴的最大变形为0.3mm,满足刚度设计要求(见图5)。

图5 旋转销轴在工况1下的应力和变形云图

工况2:旋转销轴承受垂直于中心开孔方向的力。旋转销轴在不同工况下的载荷承受情况相同,但载荷方向不同。在此工况下,旋转销轴受到的最大应力为153MPa,旋转销轴的整体强度满足使用需求,安全系数为2.12。从变形角度来讲,旋转销轴的最大变形为0.36mm,满足刚度设计要求(见图6)。

图6 旋转销轴在工况2下的应力和变形云图

工况3:旋转销轴承受垂直于中心开孔反方向的力。在此工况下,旋转销轴受到的最大应力为153MPa,旋转销轴的整体强度满足使用需求,安全系数为2.12。从变形角度来讲,旋转销轴的最大变形为0.36mm,满足刚度设计要求(见图7)。

图7 旋转销轴在工况3下的应力和变形云图

翻身支架在工作过程中除承受主驱动组装完成后的总重量外(按450t计算),还需要承受1个水平侧向力(约50t)用于实现翻身支架的微动调节。重力加速度取为9.8m/s2。

在此工况下,翻身支架受到的最大应力为234MPa,且为个别应力集中点,翻身支架的整体强度满足使用需求,安全系数为1.4。从变形角度来讲,翻身支架的最大变形为4.3mm,满足刚度设计要求(见图8)。

图8 翻身支架的应力和变形云图

综上所述,该主驱动翻身装置的整体结构满足设计需求。

2 翻身作业流程

(1)将主驱动的基础结构件支撑在地面上,根据工厂起重能力预组装部分零部件。同时在主驱动上安装相应的旋转销轴和小型翻身吊耳。

(2)将翻身装置(安装底座、旋转销轴、翻身支架、C型块、系列化垫块、高压顶升油缸、工作平台)组装为一体,并与底部支撑连接固定好。

(3)将预组装的部分主驱动件吊上翻身支架,使主驱动两侧的旋转销轴分别落入到翻身装置上的2个C型块内,并设置水平临时支撑。

(4)根据实际需求,通过在翻身装置两侧设置的2个高压油缸来控制和实现主驱动的顶升动作。

(5)主驱动顶升到位后,在油缸行程空间内放置系列化钢制支撑垫块以增加顶升动作的可靠性和安全性。

(6)安装主驱动总成中的其余零部件,整个主驱动安装完成后重量约450t。根据实际需要,在主驱动组装过程中可能也需要进行若干次旋转翻身作业。

(7)通过小吨位起重机的牵引,主驱动总成可以在空中实现360°的自由翻转,直至旋转到目标安装状态(竖直状态)。旋转过程中,起重机需要提供的牵引力时刻在变化。最大牵引力出现在主驱动竖直状态,此时吊车牵引力约60t。

(8)下放主驱动总成,至其与盾体实现可靠连接。通过回缩翻身装置两侧的高压油缸并拆除系列化垫块,可以实现主驱动的安全下放。

目前,该种型式的超大直径盾构主驱动翻身装置已在多台盾构上得到了成功应用,实现了安全、便捷的主驱动翻身作业。

3 结束语

超大直径盾构主驱动的起吊和翻身作业是盾构制造过程中的关键工序,如何安全、便捷地实现主驱动的吊装作业,在超大直径盾构组装过程中起着至关重要的作用。本文开创性地设计了一套安全实用、简单巧妙、适应性广的超大直径盾构主驱动翻身装置。该翻身装置不仅能够有效地解决超大直径盾构主驱动的翻身作业,而且大幅度地节约了制作资源和施工成本,创造了更多的经济效益。

该种新型超大直径盾构主驱动翻身装置设计思路还可以被复制应用到其他类似结构的超大、超重件翻身作业中,为超大、超重件的吊装技术提供了新的技术基础和解决思路,对相关吊装技术的发展具有借鉴意义。