模面热切式造粒机在PET生产中的应用及异常分析

2020-08-05石亮

石 亮

(中国石化仪征化纤有限责任公司聚酯部,江苏仪征 211900)

造粒机是PET聚酯切片生产的重要设备,是使PET聚酯熔体变成切片粒子的最终设备。常规PET造粒通常使用水下拉条切粒机。随着PET改性研究的深入,不同特性聚酯产品的造粒显得尤为重要[1-3]。水下模面造粒技术属于“模面热切”的一种[4-5],均匀的高温熔体物料从熔体输送泵末端进入造粒机模板,当熔体物料刚离开造粒机模板模孔时即被高速旋转的造粒机刀片切削,由于粒子比表面积最大化的物理特性,与切割室内工艺水接触后,滴状物凝固并形成接近圆球体的颗粒。圆球体的粒子被输送并经过干燥、筛分后包装储存。这种“先热切后水冷”的造粒方式决定了它能够很好地胜任熔融态强度差、黏度大、热敏感度高的熔体物料造粒作业。改性PET的玻璃化温度、熔点、特性黏度等特性区别于常规PET,模面热切式造粒机在改性聚酯产品的生产上具有一定的优势[6]。

1 工艺流程

终缩聚反应釜送出高温熔体,经熔体输送泵输送至造粒机进口开车阀,熔体在8~12 MPa的压力下通过模板模孔均匀挤出进入造粒机切割室。造粒过程是在一个直径40 cm左右的切割室内完成,切刀刀片紧贴着模板高速旋转,高温熔体被切削成直径Φ3 mm的球状粒子。球状粒子经过离心干燥机和振动筛进一步冷却、干燥、筛分后,成为温度大约在60 ℃左右的合格粒子制品。离心干燥机分离出的工艺水进入工艺水箱并分离粉屑,经过加热后通过工艺水泵、换热器后循环进入切割室。工艺流程如图1。

图1 水下造粒机系统流程图1) 开车阀;2) 切割室;3) 旋转刀片驱动电机;4) 离心干燥机;5) 振动筛;6) 工艺水箱;7) 工艺水循环泵;8) 工艺水换热器

2 工艺条件

PET熔体理化指标随产品差异有所区别,PET聚酯产品特性黏度范围0.4~0.85 dL/g,熔点范围150~262 ℃。不同特性的PET熔体造粒温度要求见表1。

特性黏度高,低温状态下熔体流动性差。开车阀温度与模板温度高于熔体熔点30 ℃左右。工艺水的温度范围较宽,根据熔体的特性在40~90 ℃之间选择,当工艺水需要降温时换热器冷却水对其降温,当工艺水需要升温时工艺水贮槽中的加热器对其升温。特性黏度0.55~0.70 dL/g之间的熔体更容易被切削成型。

表1 不同特性黏度的PET熔体造粒温度要求

3 设备组成、安全联锁

3.1 设备组成

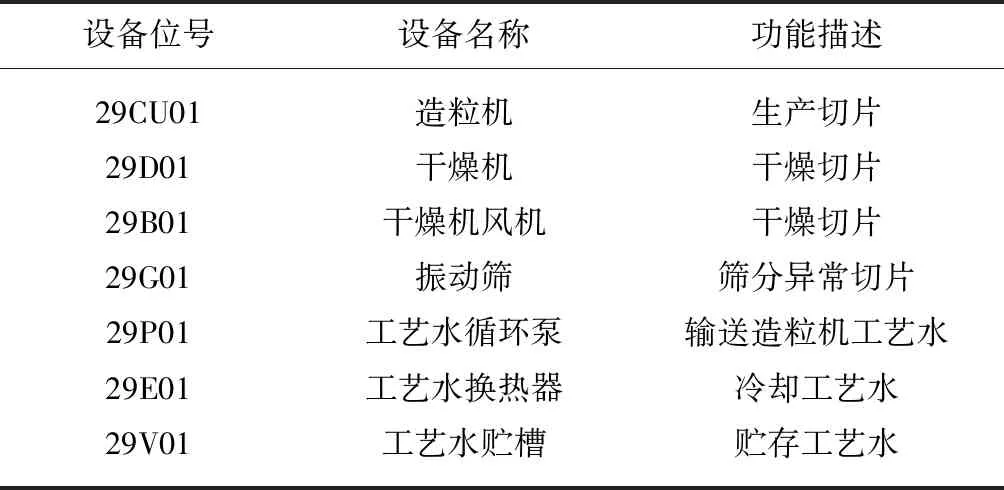

造粒系统设备组成如表2。

表2 水下造粒系统设备组成一览表

3.2 安全联锁

造粒机工艺联锁如表3。

4 粒子外观异常原因分析及解决方法

造粒机的工艺参数设定、工艺操作流程等均是影响粒子外观质量的重要因素。造粒机运行正常情况下粒子呈饱满的圆球状(a),不规则粒子通常呈连粒(b)、小粒子(c)、扁长(d)、拖尾(e)等不规则形状,如图2所示。

(a)

(b)

(c)

(d)

(e)

4.1 连粒料

由于粒子表面温度高,两个或三个粒子粘结形成连粒料。可以通过以下手段降低粒子表面温度,从而预防粘结粒子产生。

通过降低工艺水温度,降低工艺水流量,适当延长切片在工艺水输送管线中停留时间,使粒子得到充分冷却,可以降低粒子表面温度,避免粒子粘连;当粒子外形偏大时,单个粒子的温度高,会产生粒子粘连,此时需要提高切刀转速,使单个粒子变小。必要时可更换小孔模板或增加切刀刀片数量。

4.2 小粒子

目前,国内小粒子的定义为任意方向上尺寸小于2 mm的粒子,包括碎屑和碎粒。当切刀转速高于熔体供出量时就会出现小粒子,这时需要降低切刀转速;由于较长时间的运行或停车后,黏附在模板孔上的物料会被高温分解炭化,形成积炭堵塞模孔。当积炭达到一定程度造成模板的开孔率不足时,被堵塞的模孔就会不出料或者出料速度变慢,切刀切出的物料就会变小,出现小粒子。此时,需停机冲洗模孔或更换新模板。

4.3 拖尾粒子

拖尾粒子外观多数为正常物料带锥角毛刺或薄片状“尾巴”,但是目前标准检验方法所采用的SH/T 1541—2006《热塑性塑料颗粒外观试验方法》 未对拖尾粒长度给出定义,而实际生产中由于长度小于1 mm的锥角或毛刺是不可避免的。拖尾料虽然产品的内在质量指标与正常产品没有太大区别,但是由于其形状不规则,产品的堆密度下降,导致产品因重量不足而无法出厂。

刀片安装时要保证一致的预紧力,并且开机前要进行磨刀,目的是使每片刀片紧密贴合模板。每次开机前要进行至少两次的磨刀程序(如更换新刀具至少三次),每次磨刀时间3 min(如图3所示)。当磨刀电流达到额定电流70%以上视为磨刀成功,方可开机。否则会出现拖尾粒子,严重时出现“蛇皮粒”甚至“缠刀”、“堵管”。

图3 开机前磨刀程序画面

如果改性PET熔体中加入了硬度较高的添加剂,造粒机长时间运行会损伤模板,在模板表面产生凹槽,使刀片与模板无法紧密贴合,产生拖尾粒子。此时,需要使用磨轮(如图4)对模板进行打磨清洁。按下“停机”按钮→打开切割室→取下刀盘→将磨轮安装在刀轴上→闭合切割室→将控制画面调至“模板打磨”画面→按下“磨削孔板”键,此时会按照自动打磨程序打磨模板。打磨过程中要密切关注电流,电流高于额定电流的70%,手动终止打磨程序,否则会损伤模板。

4.4 扁长粒子

物料黏度偏低时,由于物料具有良好的流动性能,导致模板压力偏低,粒子难以成型,切削后成扁长状。此时要对模板镗孔进行封堵进而提高模板压力。封堵可采用两种增压销,实心销和空心销,实心销是将模板镗孔封堵住,空心销是将镗孔缩径,封闭镗孔后就提高了流经其他镗孔熔体的流速及模板压力,封堵后使模板压力保持在8~12 MPa最为合适。

图4 磨轮

5 设备故障原因分析及解决方法

造粒机为造粒系统的核心设备,其工作状况直接决定着整个机组的运行稳定性。该机组投运初期几个月一直运行不稳定,各种原因的停机达200余次,主要表现为:自动磨刀失败、“卡刀”、模板法兰电加热棒故障等。

5.1 自动磨刀失败

熔体在挤出模孔后附着于模板表面,冷却后在模板表面形成“硬膜”难以切削,导致自动磨刀失败。采用自行设计的刀片,减小刀片与模板的接触面积,提高了刀片的切削效果。正常刀片接触面积为0.80 cm2,特制刀片的接触面积0.60 cm2,在自动磨刀过程中易于清除模板表面的异物,保证自动磨刀成功。

5.2 “卡刀”

“卡刀”通常有两种原因,一是刀片的安装偏差较大,刀片与模板贴合效果不一致,运行时电流过高,刀盘突然卡阻;二是造粒机运行过程中,刀轴的“V形”圈和机械密封件直接与高温工艺水接触(结构如图5所示),“V形”圈或机械密封失效后工艺水进入刀轴轴承,使轴承润滑失效造成“卡刀”。”卡刀”严重时会造成“缠刀”、“堵管”,处理时间长。

图5 某进口水下造粒机动刀部分结构图

避免卡刀的措施,除了刀片安装要保证一致的预紧力,日常巡检发现故障苗头及时停机处理避免事故扩大是较为有效的方法。刀盘与轴承之间下方带有排水孔,当此孔有连续滴水情况,说明机械密封失效,轴承接触工艺水,轴承润滑失效会导致卡刀;切割室粒子输送管道视镜处观察有细长条物料且电流超过额定电流,说明刀盘有卡阻现象;刀盘轴承处有轻微的“咔嗒”声,说明轴承可能有损伤,应及时采取措施。

5.3 模板加热棒故障的解决方法

模面热切式造粒机的模板加热法兰使用电加热,加热棒处于24 h连续工作状态,长时间满负荷工作会直接导致加热棒工作寿命降低。当控制画面提示:“模板加热电流错误”、“模板温度低报”、“模板温度低低报”时,模板电加热棒可能出现故障。原设计的模板加热法兰共有10只加热棒,每只加热棒功率为1 050 W。对模板加热法兰进行改造,将加热棒数量增加为16只均匀分布,每支功率为800 W。改造后,加热棒寿命从3个月左右延长至半年无故障。

6 结 语

模面热切式造粒机价格较高,但相比于传统水下拉条切粒机,模面热切式造粒机具有操作简单、能耗低、噪音小、产品洁净化程度高等优点,在改性聚酯PET产品的生产中具有特殊优势。

本文通过实践摸索和分析总结,得出模面热切式造粒机在PET生产(特别是改性PET生产)中的异常和故障应对策略或方法:

1) 优化熔体负荷与切刀转速的匹配、降低工艺水温度,可以避免连粒料的产生;

2) 保证良好的保温加热效果、定期对模板模孔进行清理,可以避免小粒子产生;

3) 刀片安装过程保持一致的预紧力、保持模板表面的光滑,可以避免拖尾粒子的产生;

4) 使用增压销对模板增压,保证模板压力8~12 MPa,可以满足极低黏度产品的生产;

5) 对切刀刀片结构进行优化,可以避免自动磨刀失败;

6) 定期检查轴承运行状态,可以避免“卡刀”故障;

7) 适当增加加热棒数量,同时降低单只加热棒功率,可以延长加热棒运行周期。