稀醋酸萃取塔的优化模拟及塔板核算

2020-08-05唐建兴王金堂王余伟殷孝谦孙玉洁石雪龙

唐建兴,王金堂,王余伟,殷孝谦,孙玉洁,石雪龙

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

PTA生产装置中的醋酸塔采用萃取的方式将醋酸从水相中分离,该塔自投入运行以来,未能达到设计塔顶水分含量目标,水含量经常超过10%。笔者根据现场工况,以塔顶水含量9%为目标,利用Aspen Plus计算软件7.2版本对该萃取塔进行了模拟计算,优化工艺参数并进行塔板核算。

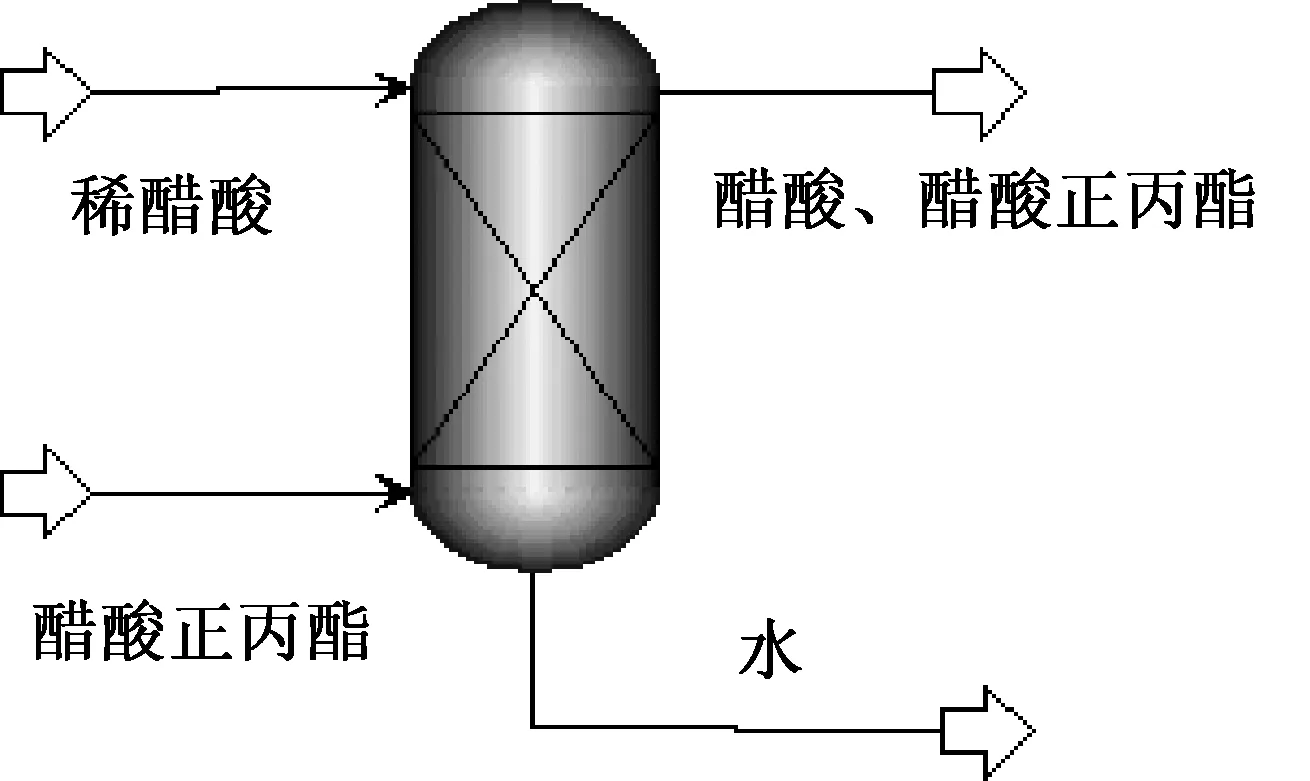

1 工艺流程

稀醋酸萃取塔工艺流程见图1。原料中的主要成分为水和醋酸,从萃取塔塔顶进入,与从萃取塔底部加入的萃取剂醋酸正丙酯进行液液萃取,塔顶萃取相送至共沸精馏塔分离醋酸和萃取剂,萃取剂回流萃取塔,塔底水份予以排放。

图1 稀醋酸萃取塔的萃取工艺

2 萃取塔结构及工况

萃取塔为板式塔,实际塔板数为70块,采用降液管,水相为连续相,油相为分散相。塔直径1 600 mm,孔直径6 mm,塔高约32 m,萃取塔各股物料组成见表1。生产过程中,塔顶温度在35~40 ℃,塔顶压力0.4 MPa,溶剂比1∶1.6,萃取剂流量25 t/h。

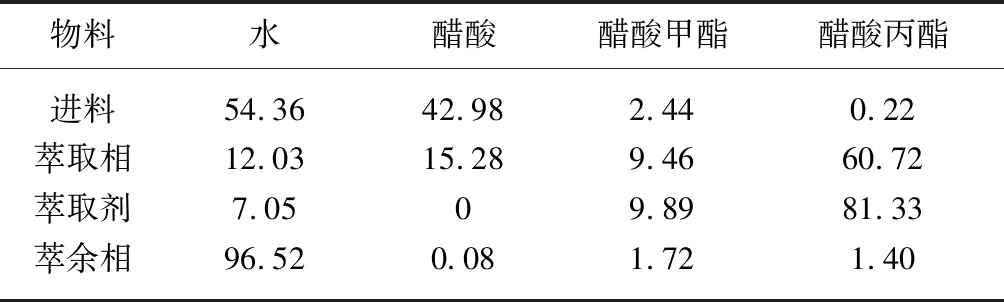

表1 稀醋酸萃取塔的物料组成 单位:%

3 工况模型的建立

对萃取塔进行标定计算,以确定合适的计算模型。计算中采用UNIQAC[1]方程,塔模块采用Extract模块,模拟计算的工艺参数为萃取塔的实际生产参数。当塔的理论板数取7块时,模拟结果与实际物流组成数据相一致。

根据经验关联式计算塔板效率[2]:

(1)

式中:E0为塔板效率;Ht为塔板间距;σ为界面张力,N/m;Vd为分散相空塔速度,m/s;Vc为连续相空塔速度,m/s。

将原塔的模拟计算结果代入式(1),计算出塔板效率约为0.1。7块理论板相当于70块实际塔板,这与原塔的实际塔板数相符,说明选用的模拟计算模型基本可信,在此基础上进行塔的优化。

4 塔的优化

4.1 理论板数对塔顶水份的影响

理论板是指在塔板上气液两相皆充分混合、无传递阻力、组成达到平衡、温度相等的理想塔板,是对塔板上传质过程的简化,是衡量实际塔板分离效率的依据和标准,代表实际塔板数的理论板的增减对萃取塔各股物流中各物质的组成的影响,其变化如图2所示。

图2 理论板数与萃取塔中各个物流的组成变化的关系

图2可见,随着理论塔板数的增加,塔顶水分和醋酸含量增加,塔底水分含量亦增加,表明增加萃取塔的塔板,塔顶水分含量并未随之降低。

4.2 塔顶各组份之间的关系

此醋酸萃取塔采取的是多级错流萃取技术,是利用混合中各组份在萃取剂中分配系数的不同而分离的技术。工艺塔进料中稀醋酸的含量是动态的,不同含量的物料在相对固定的操作参数条件下其塔顶物流的组成存在差异。在塔顶温度差异±2 ℃,溶剂比为1.6,不同含量的醋酸进料下,塔顶水分和醋酸含量如表2所示。

表2 萃取塔进料和塔顶组份含量

表2可见,含量不同的醋酸进料下,其塔顶萃取相中水分和醋酸含量各不相同,且水分与醋酸的比值接近于某一常数,表明在此萃取塔操作条件下,塔顶水分和醋酸的比值接近恒定,即在一定范围内,塔顶水分含量随醋酸含量的增加而增加,醋酸含量是影响塔顶水分含量的影响因素之一。

4.3 温度对萃取塔的影响

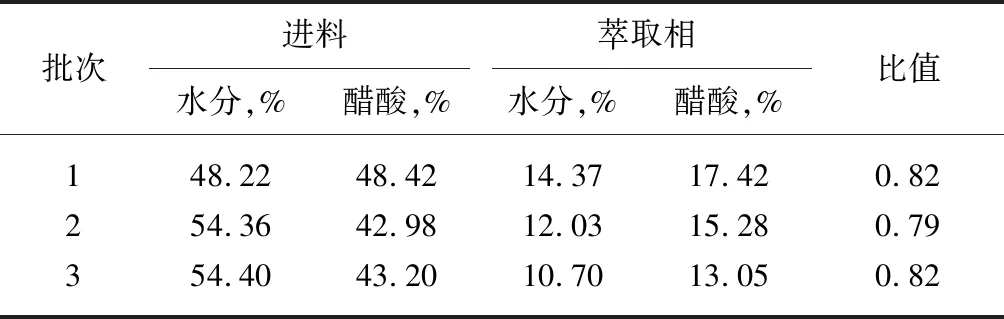

温度影响萃取塔中萃取剂的萃取效率。萃取塔塔底温度80 ℃,塔顶温度在40 ℃左右,降低进萃取塔萃取剂的温度,即降低萃取塔整体的平均温度,温度降低对萃取塔组份的变化如图3所示。

图3 温度变化对萃取塔组份含量的影响

图3可见,随萃取剂温度从80 ℃降低到40 ℃,塔顶水分含量降低,而醋酸含量升高,其值的变化分别为1%和0.3%,表明温度降低有利于降低塔顶的水份含量。但温度降低,整个体系的黏度增加,影响萃取塔的传质效果,势必影响萃取塔的处理量,且萃取剂温度的降低必然要增加换热工序,额外增加能量的消耗,因此调整温度并不具备经济性。

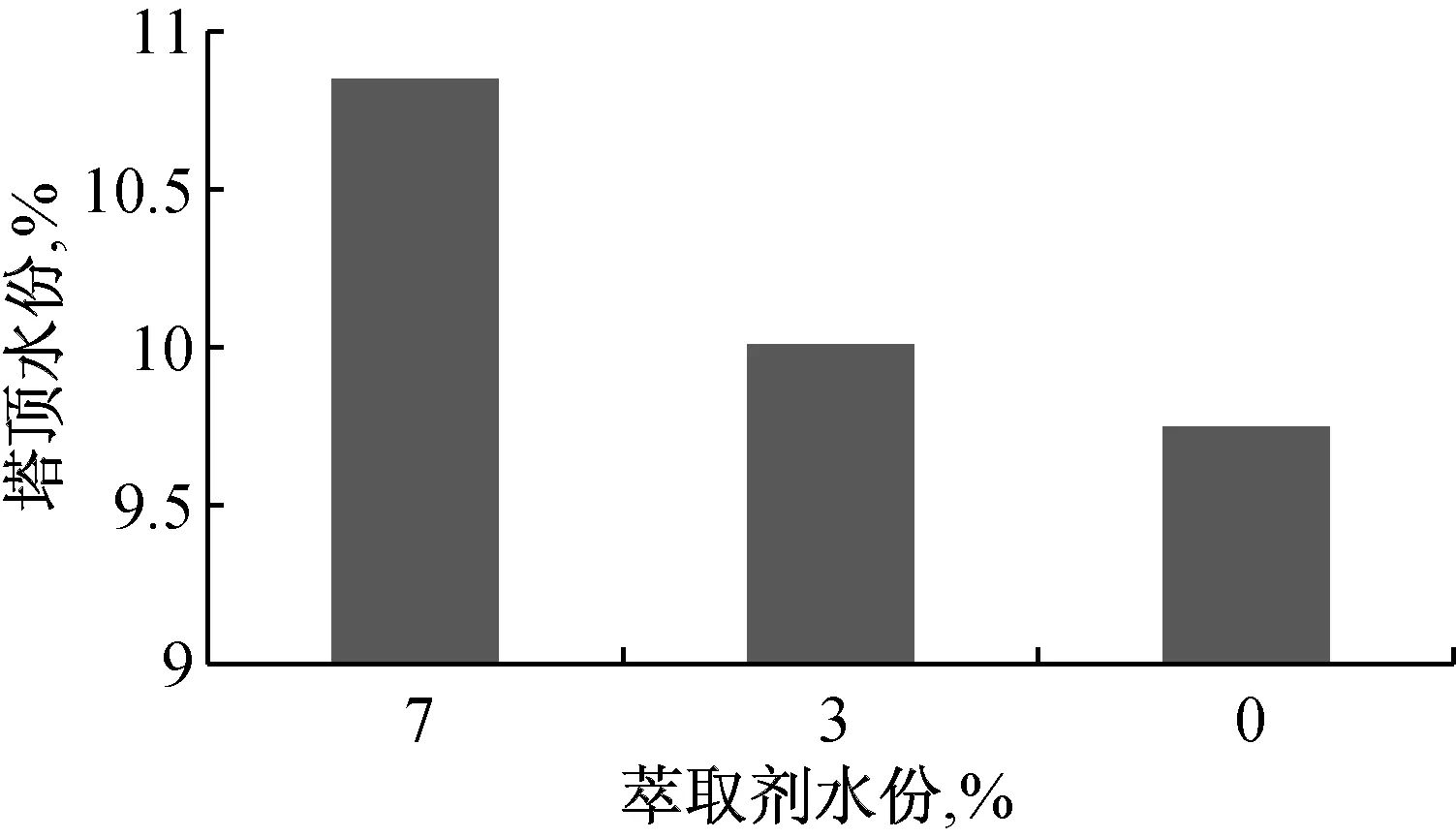

4.4 萃取剂水份的影响

萃取塔塔顶主要组成为水、醋酸和醋酸正丙酯。萃取相后续进入共沸精馏塔进行醋酸和萃取剂的分离,萃取剂回流入萃取塔继续进行醋酸萃取。出共沸精馏塔的循环萃取剂的水分含量约在7%左右,降低萃取剂水分的含量对萃取塔塔顶水分的影响如图4所示:

图4 萃取剂水份对塔顶水份的影响

图4可见,萃取剂水分含量降低到0,塔顶水分含量降低1%,表明降低萃取剂的水含量可以降低塔顶萃取相的水含量,但此方案需要调整共沸精馏塔的操作参数。

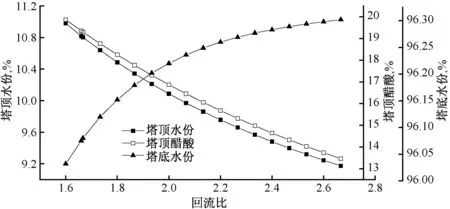

4.5 溶剂比的影响

溶剂比为萃取剂与原料的流量比,以表1中的数据为例,增加溶剂比对塔顶水分含量的变化如图5所示:

图5 溶剂比对塔顶水分含量的影响

图5可见,工作塔中溶剂比越大,塔顶的水分含量越低。根据Aspen的模拟计算,当溶剂比由1.6达到2.0时,塔顶的水含量在原基础上降低1%,而溶剂比增加到2.7,塔顶水分含量仅9.2%左右,表现为随着溶剂比的升高,其对塔顶水分含量的影响程度在逐渐降低,而提高溶剂比则意味着更高的能耗。

综上所述,由于现存醋酸塔塔径尺寸的限制,萃取剂的流量亦受到限制,根据先前模型的启示,采用降低进料酸浓度,提高溶剂比以降低塔顶水分的方案,计算出满足要求的工艺操作边界参数,并进行塔板水力学核算。

5 塔板水力学核算

按照表1的数据,将醋酸进料的浓度降低,提高萃取塔的溶剂比,经计算可以获得当醋酸含量43%,处理量11.5 t/h,萃取流量25 t/h时,水含量可降低至9%。将该条件下的水力学参数依照公式进行塔板核算,计算萃取塔筛板的开孔区、降液区和无孔区。

5.1 开孔区面积

筛孔直径的选择,关系到两相在板间的分层、相际接触面积及设备的生产能力。一般而言,较小的筛孔产生较小的液滴,具有较大的相际接触面积,对传质有利。此萃取塔的两相界面张力较低,选择的孔径为6 mm。

分散相通过孔的流速由下式(2)估算[3]:

(2)

式中:v0为筛孔速度,cm/s;d0为筛孔直径,cm;σ为分散相与连续相之间的表面张力,mN/m;ρD为分散相密度,g/cm3;Δρ为分散相与连续相的密度差,g/cm3;g为重力加速度,9.8 m/s2。

将Aspen计算结果代入上式:得出v0为8.2 cm/s。

根据分散相的处理量、孔径及孔流速,筛板上所需的孔数可由下式计算:

(3)

式中:n为筛板塔孔数;QD为分散相流量,cm3/s,经计算孔数为2 964。

筛孔呈正三角形排列,孔间距17 mm,筛板的开孔区面积F1由下式(4)计算:

F1=0.866nt2

(4)

式中:t为孔间距,cm,代入数据F1为7 418 cm2。

5.2 降液区面积

降液区的面积由连续相在降液管中的流速决定。连续相在降液管的流速,可以通过所容许带走的最大液滴直径而求得。通常,先假定连续相所带走的最大液滴直径为dpm(一般取dpm为0.8 mm),直径为dpm的分散相液滴在连续相中的沉降速度,可用Stokes公式(5)计算:

(5)

式中:v为分散相液滴在连续相中的沉降速度,cm/s;μC为连续相黏度,值为0.001 1 Pa·s。得出v为5.73 cm/s。降液管中连续相的流速Vdc要小于V,取4.5 cm/s。降液区面积F2:

式中:QC为连续相流量,cm3/s,得出F2为529.7 cm2。

综合以上计算,对比醋酸萃取塔现筛板的参数为开孔区2 958孔,降液区面积620 cm2,计算开孔区孔数为2 964孔,降液区面积529.7 cm2,孔数相差不大,而降液区完全可以满足工艺优化调节的要求,即该塔萃取剂的最大流量为25 t/h,因此按照萃取塔降低水分1%的要求,可行的参数调节选项为降低进料流量或者降低进料醋酸的浓度。

6 结束语

利用Aspen软件对萃取塔建立了满足现场工况的模型,探讨了萃取塔中溶剂比、温度、进料和萃取剂组份变化对塔顶水份含量的影响。研究表明当降低萃取塔进料的酸浓度至43%,溶剂比提高至1∶2.17,醋酸塔塔顶的水分含量可以从10%降低至9%,将上述模拟的数据采用萃取塔计算式进行塔板核算,显示该萃取塔的萃取剂的流量最大为25 t/h。