中国R-PET瓶到瓶技术发展现状及展望

2020-08-05周菁

周 菁

(中国石化化工销售有限公司江苏分公司,江苏南京 210001)

在以保护地球环境为目的和全球“循环经济”的倡导下,当前人们正成规模地开始使用由再生纸、再生塑料、再生聚酯产品作为主要原料的产成品。一些行业内具备世界影响力的全球品牌也提出了具体的有利于人类和地球长期和谐共存的“环保计划”[1]。

目前,国内再生聚酯主要应用于短纤、中空、长丝等纤维领域。而对于另一个从再生聚酯R-PET触发的“食品包装材料—瓶到瓶(BTB)”领域,全球化进程的差别较大,笔者将对我国在R-PET“瓶到瓶”产业的发展与国际发展趋势的范围、程度、影响力等方面进行比较和思考。

1 国际BTB技术及产业现状

20世纪60年代,循环经济的思想萌芽诞生于美国。而这一术语最早在中国出现已经是90年代中期,间隔了30年的时间。2018年5月,欧洲瓶装水行业协会(European Federation of Bottled Waters)发布报告:计划到2025年,欧洲瓶装水PET瓶中再生塑料平均使用率不低于25%,并且PET回收率达到90%。保守估计,2025年欧美新增R-PET规模或超过500万吨(占废塑料比例25%),欧洲生产标准食品级R-PET的单吨投资额约为3 400元,估算欧美R-PET投资总额将在150亿元以上,规模巨大。

截止至2019年为止,国际上食品级BTB产业进展并不大。自2013年可口可乐宣布一款采用可再生原料制成的植物环保瓶(Plant Bottle),该植物环保瓶是全球首款含高达30%可再生植物原料,其本质上是将原本为石油基乙二醇原料改为生物基乙二醇。几年以来,可口可乐每年在全球销售超过1 000 亿份单次使用的塑料瓶。但与此相比,其可持续包装策略所使用的再生聚酯瓶仅限于在英国市场实施,且市场份额较低。部分国家号称PET瓶回收再利用率达84.8%,但也并非再次应用于食品包装材料领域。

1.1 国际知名品牌食品包装R-PET的发展目标

国际瓶装水巨头依云和雀巢计划2025年所有包装瓶将由100%的再生塑料制造;可口可乐计划2025年包装瓶中再生PET比重由2016年的21%提升至50%。可口可乐欧洲合作伙伴(CCEP)公布了其英国市场的可持续包装战略,将把瓶身中的再生塑料(R-PET)含量增加至50%,2017年7月12日,该公司宣称将与当地的企业进行合作,确保所有的塑料垃圾都被回收[2]。

另一饮料巨头百事公司(PepsiCo)宣布到2025年在其塑料包装中使用25%含量的R-PET。同时该公司宣布,计划到2030年在欧盟实现瓶内R-PET含量达到50%,到2025年达到45%[3]。

日本方面,三得利和麒麟等饮料业巨头开始采用再生饮料瓶技术,将用过的饮料瓶经过处理后重新制成新的饮料瓶使用。目前,三得利现阶段销售的饮料有10%左右使用来源于废旧PET瓶的再生PET瓶。该公司计划2030年之前将这一比例提高至60%~70%,其余部分则通过源自植物的树脂来弥补。麒麟计划在2027年将在日本销售产品的再生树脂比例提高至50%。除三得利和麒麟公司外,朝日饮料、札幌饮料以及伊藤忠等也表示计划使用再生树脂生产饮料瓶,但具体时间表未公布。

1.2 国际R-PET瓶到瓶技术现状

1.2.1 化学法BTB技术

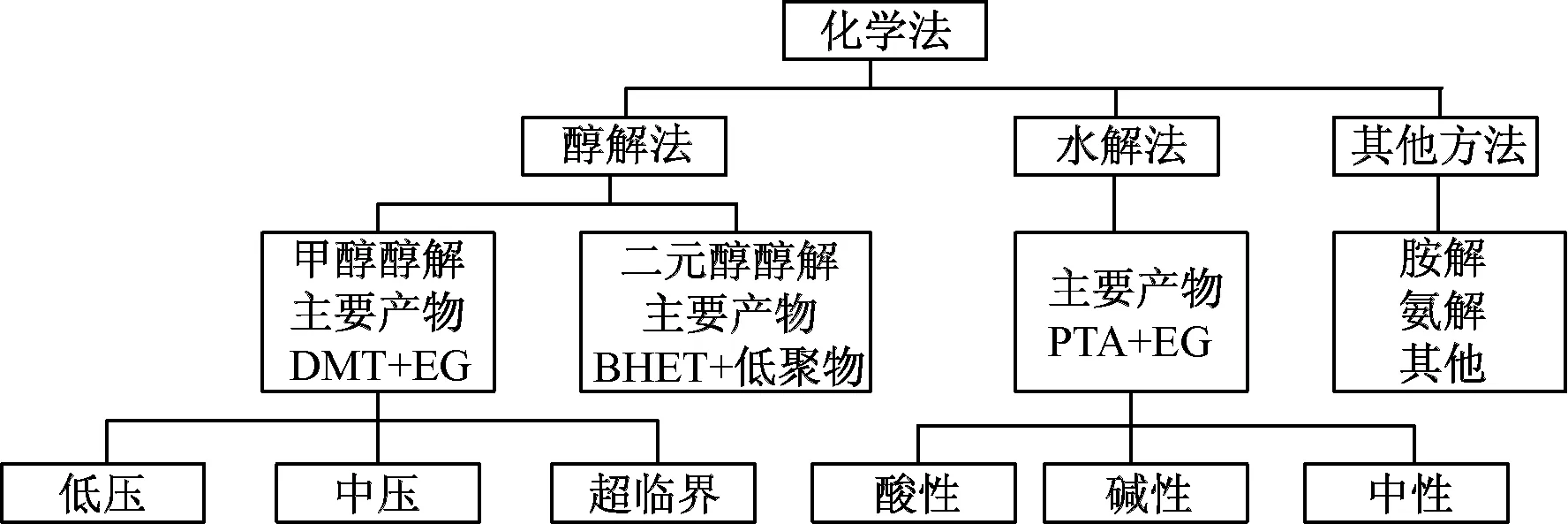

BTB技术的开发最早是从PET的解聚开始的。由于PET聚合反应为可逆反应,若缩聚过程存在大量的水,反应不向缩聚方向进行,而是向着解聚方向进行。促使聚酯发生解聚的试剂,除水以外,常见的还有各种醇、酸、碱、胺等。化学回收方法中,研究最多的是醇解和水解回收法。从应用角度而言,醇解法比水解法更容易实施,降解速率更快,所得产物利用价值更高。常见的PET化学回收方式见图1所示:

图1 PET化学回收方法示意图

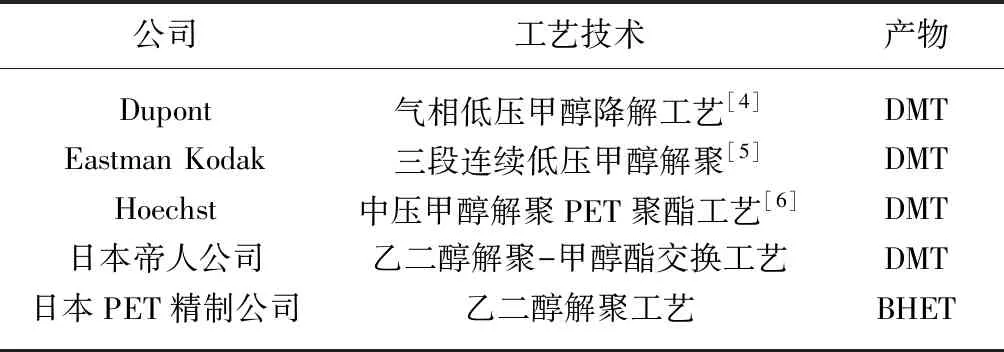

从PET酯交换合成的反应机理上讲,化学法解聚工艺可采用多种办法实现PET酯键的断裂。但从工业化可实现角度出发,现阶段仍集中在醇解路线。目前世界上化学法工业化装置BTB技术如表1所示。

表1 具备工业化条件的化学法技术

虽然化学法BTB技术可以得到与原生料质量接近的PET瓶级切片,但是由于生产成本过高,日本帝人公司的第一条化学法“瓶到瓶”聚酯回收工业化装置已停运。

1.2.2 物理法BTB技术

受到化学法BTB技术工业化装置经济效益低的困扰,人们开始研究物理法实现BTB技术。物理法BTB技术的原理就是通过机械处理的方法将PET瓶上的杂质充分去除,使其质量指标能够满足包装材料食品安全标准的要求。

最早的物理法是由荷兰Repack公司推出的夹层法ABA (A为原生PET,B为再生PET)夹层和双层法AB双层瓶在1992年获得美国食品药品监督管理局(Food and Drug Administration,简称FDA)的批准后进入商业应用。尽管夹层法和双层法BTB技术的出现,使得再生PET材料可以重新用回到食品包装上,但瓶坯注塑设备和吹瓶设备的复杂性要求用户要重新投资,更换注塑设备和改造吹瓶设备使企业增加生产成本,而这种做法与再生PET完全循环利用目标也有距离,这都成为该技术广泛推广的障碍。直到1994年,美国JCI公司的单层法BTB技术获得美国FDA的NOL(无异议函)后才使人们看到了废弃PET饮料瓶完全食品级循环再利用的商业潜力。单层法BTB技术就是通过对废弃PET的分选-破碎-清洗-熔融真空除杂质-切片结晶干燥-固相缩聚增黏的特殊设计,制得超级洁净再生的PET切片,可以直接与原生料混合注塑、吹瓶,实现了能够完全具有商业价值的再生PET食品级循环再生利用。

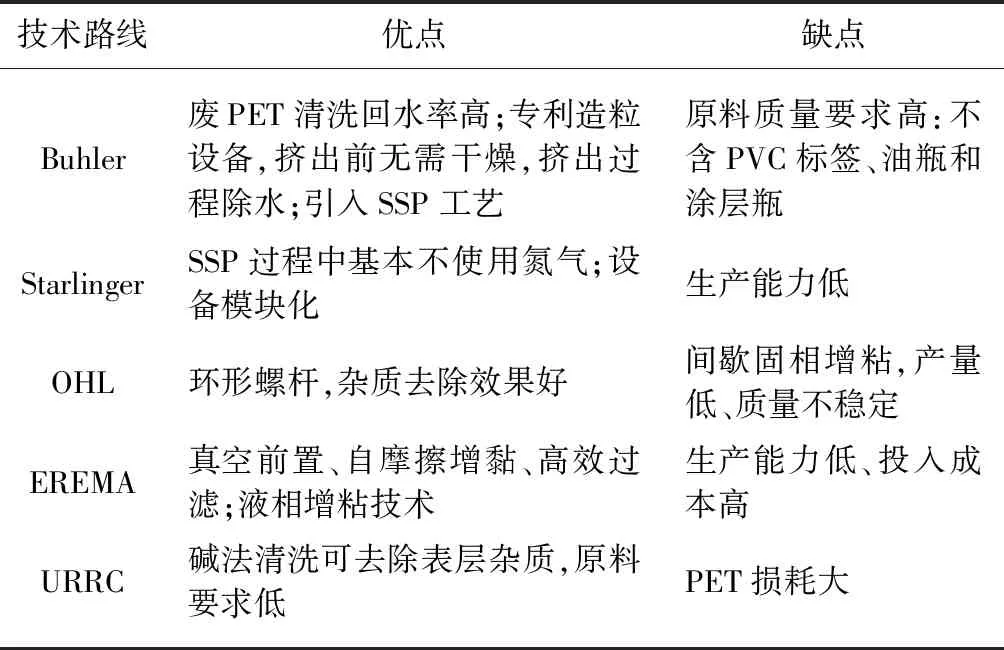

目前物理法的生产技术主要由PET瓶料螺杆脱气挤出和增黏两部分构成。目前国外物理法BTB技术优劣对比如表2所示。

表2 国内外BTB技术优劣对比

1.3 国际食品包装R-PET质量认定标准

(1) 美国FDA的NOL(无异议函)—食品接触级再生PET认证

2019年媒体称美国食品药品管理局通过发布一份无异议函的方式,批准Envision Plastics公司将使用Ocean Bound牌高密度聚乙烯。这种高密度聚乙烯是由从距离海岸50公里的水道内收集的废弃塑料制成的。美国FDA在函中提到,在使用碳氢化合物的条件下,对在所有食品类型包装中完全使用回收高密度聚乙烯无异议。

(2) 荷兰CU公司的GRS认证—国内申请热度最高的认证

GRS(Global Recycle Standard) 全球回收标准。全球回收标准(GRS)是为纺织工业的需求所制定,核查回收产品或某些特定产品。更重要的是让零售商和消费者了解特定产品的哪些部分是再生材料,以及在供应链中如何处理这些材料。

GRS标准概述[7]:GRS验证体系是以诚信为基础的,包括可追溯(Traceability)、环境保护(Environmental)、社会责任(Social)、再生标志(Label)及一般原则(General)五大方面的要求。GRS认证提供了跟踪认证系统,新的GRS认证是一个三级制,所有标准的产品都必须显示回收组分的百分比,并将挂上适当的金、银、铜GRS标志,除了原料规格之外,这一标准还涵盖环境加工标准,包括严格的废水处理要求和化学制品使用,以及全球有机纺织标准(GOTS)等,社会责任因素也被列入GRS,旨在保护工人的健康和安全,GRS的实施是面向全球的,为获得GRS认证,所有参与制造和经营产品的公司,包括半成品供应商也必须符合GRS标准。

2 中国BTB技术及产业现状

2.1 国内再生R-PET发展的现状

面对欧盟提出的“要在2050年前实现气候中性,保护自然环境”的全球号召,并且为了进一步增强经济竞争力,我国需要走向一个完全可循环发展的经济路线。目前,我国的经济仍然基本上是线性的,只有12%的二次材料和资源被重新投入经济中。许多产品不能重复使用、修理或回收,只能供一次使用。但是目前下游企业和消费者的回收利用空间还是有巨大的[8]。

2005年,中国再生PET的应用以纤维用途为主(占79%),虽然在食品级和非食品级瓶用领域也有相当比重(约20%,其他1%用于制造塑钢带、板材和拉链等),但真正意义上符合FDA和国家食品卫生相关认证的只有未投产的2万吨产能(北京盈创公司瓶到瓶项目),其他均为直接使用纤维级再生PET瓶片与原生PET瓶片以10%~15%的比例混合使用。在国内还存在一些中小型吹瓶厂为了降低成本,使用再生PET所生产的PET饮料包装瓶是不符合国家食品卫生标准的。

国内再生“瓶到瓶”基本集中在“农药瓶”的推广应用上。再生PET,由于其价格比新料聚酯瓶片更为低廉,且农药包装不涉及食品安全的问题,因此其加工过程中再生PET的应用比例较高。通常情况下农药瓶加工过程中再生PET瓶片的添加比例可以达到30%~50%,是再生PET瓶到瓶应用中发展最快的领域[9]。

全国其他再生PET产品产能估算情况:塑钢带0.6万~1.0万吨/年,A-PET板材1.2万吨/年。中国再生PET行业也有自己的特色,如用100%再生PET生产的拉链产能已有约1.2万吨/年。另外,许多新领域,如再生PET纺粘无纺布、食品级再生PET板材等还属空白。

就目前情况而言,国内大型饮料包装行业的巨头,比如“农夫山泉”、“娃哈哈”、“康师傅”没有任何一家对外宣称有关于“R-PET”再生材料引入其包装材料的计划。国内向媒体公开宣布“瓶到瓶”项目的两家主要企业一个是“北京盈创”(已停产)和另一个是葛洲坝环嘉再生资源有限公司(2019年出现重大资金风险,有名无实),目前实质性进入生产计划的只有BP使用自行研发的BP INFINIA技术和华润化学合作生产从R-PET转换而来的瓶片项目。该项目未来可能成为国内“可乐”相关工厂应用再生瓶片的重要原料来源。

2.2 国内BTB技术的评价标准及难点问题

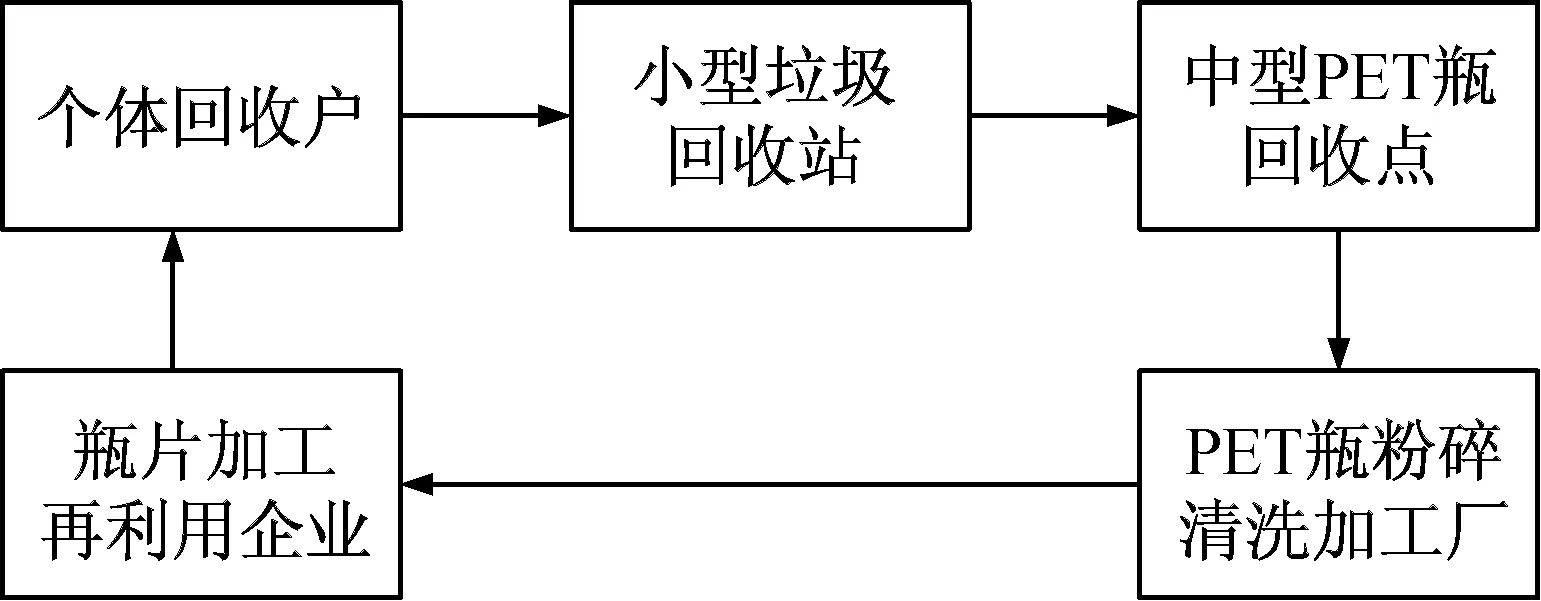

目前已有22个国家允许再生PET用于食品包装。中国如要发展“瓶到瓶”(以下简称BTB)产业,首先必须建立自己的BTB产品食品安全测试方法和自己的认证体系。而中国目前还没有建立起这样的回收体系来保证废弃 PET饮料瓶的来源受控。同时,中国目前的PET 饮料瓶回收的主要途径如下图2所示。

图2 中国PET饮料瓶回收途径

在这样的回收环境下,PET饮料瓶的污染风险评估显然与美国FDA的21 CFR 177.1630和21 CFR 177.1315法令和欧盟ILSI 的90/128法令有所不同。如何保证BTB生产过程监管有效以及现阶段中国法律执行和监管中普遍存在的执行力问题都是中国R-PET 工业发展的瓶颈难题。

第一,下游消费结构过于集中,再生化纤行情完全牵制瓶片走势。由于80%左右的再生瓶片用于生产再生化纤[10],所以再生瓶片与再生化纤的走势有着高度的相关性。再生瓶片市场货量仍难言充裕,目前再生化纤产能严重过剩,市场价格连创新低。需求面牵制下,再生瓶片价格难免走弱,清洗厂运营压力明显,实际利润空间薄。

第二,从PET回收清洗行业看,产能在2 000~3 000吨/年的小型企业占95%以上。这些企业基本上没有环保设施及污水处理设备,又大都在城乡结合部,我们俗称为“山寨工厂”。由于对这些工厂的监管客观上存在相当困难,他们对环境造成的二次污染非常严重。如何解决这些问题应该引起政府相关部门的高度重视。

第三,国家宏观行业政策的不确定性所带给企业的经营风险依然存在。现行流转税规定对该行业存在严重的不合理性。再生PET行业的供应商多为小规模物资回收及加工企业,现行税收政策使他们无法提供增值税发票,而纤维生产厂家又必须向客户提供17%的增值税发票,由于目前这个行业的利润水平已经很低,根本无法承担无抵扣的17%税。这就导致许多企业采取一些不规范经营的手法才能生存。原料进口环节的政策不清晰及各部门、地方政策执行力度的不统一,也给该行业造成许多经营困难。如环保总局批文的分配额度未完全按照地区间产能不均衡的特点来分配,导致一些地区企业的进料成本增加。

第四,废PET进口商检要求经常变化也使企业的生产成本控制增加了许多不确定因素。以扎装瓶不许进口政策为例,商检规定只能进口废残留物小于1%的破碎洗净PET瓶片,因为境外加工的高额成本,实际执行情况是大多数为只破碎未清洗的瓶片,其对环境的二级污染不仅没有减少,反而增加了回收处理成本,因为处理未清洗的破碎PET瓶片的设备投入比处理整瓶的设备投入高出20%~100%不等,而对废PET瓶的综合利用率下降10%~15%。目前国内从事再生行业的龙头浙江华菲也认为要想做好真正做到“瓶到瓶”,必须要有原料基地。

第五,国家标准限制了食品级R-PET的使用。在食品安全国家标准食品接触用塑料树脂GB4806.6中明确表示了食品接触用塑料树脂应为以低相对分子质量的单体及其他起始物为主要原料,通过加成聚合、缩合聚合、微生物发酵聚合等聚合反应合成的大分子物质以及化学改性的天然大分子物质。基于国标限定,消费后的PET瓶属大分子原料,常见的物理法回用与国标相违背,生产的R-PET无法以食品级材料进行销售。而对于国标的限制,只能进行化学醇解至单体的工艺路线,该路线现阶段存在原料成升高、能耗物耗高、流程复杂的缺陷。

第六,食品级R-PET行业不完善、溢价效应弱。瓶片企业加工区间小,用户对瓶片的价格波动异常敏感。与再生纤维品牌及理念产生的4 000~5 000元/吨溢价相比,下游用户普遍不希望瓶片生产商涨价,从而抑制了瓶片企业开发R-PET瓶的意愿。此外,国内消费者对于再生服饰、箱包的可接受程度远高于食品级接触瓶。

再生聚酯瓶在非食品级的应用中发展迅速,而食品级瓶片的加工仍需更进一步。伴随着我国回收模式的转变以及加工方式的进步,再生聚酯瓶领域会进一步发展。

3 中国石化对国内BTB产业的引领作用

中国石化集团作为国内最早塑料和聚酯的生产商之一,需要考虑如何在这一场由R-PET 引发的革命中利用自身的优势和环境打造成为该产业的领头羊。

首先,中国石化是2019年七月开始加入“清除塑料废弃物行动联盟”AEPW(Alliance to End Plastic Waste)组织,成为成员之一。AEPW 组织的四大功能包括:设施开发(为受塑料废物严重影响的城市和地区开发基础设施,目标收集和管理废物并增加回收利用率)、技术创新(为能够促进循环利用和塑料回收的新技术提供投资,目标为包装回收开发创新解决方案,实现循环经济)、教育宣传和清理行动。其次,中国石化作为国内主要塑料、聚酯原料的供应商,也理当引领再生塑料和聚酯的产业应用风潮,重点发展R-PET瓶片的产业化应用。

目前R-PET瓶片产业链条上主要难点在于对于废旧净PET 瓶片的回收利用上,海外相关产业的发展瓶颈也多限于此。国内大多数对于废旧净PET瓶片的回收还处于利用废品收购站作为实施点,然后人工对这些废品作坊式筛检后再进机器进行二次加工。这样做的弊端在于无法很好控制某些杂质分离,比如瓶盖,瓶子上原有的标签膜等。这些对于重新生产与食品入口相关的新“再生包装”以及达到质量检测标准有着重大影响。中石化要想涉入该行当必须有着自身新的资源组织、控制和分配,对此,笔者有如下几点思考意见:

第一,合理利用加油站布点的规模优势。伴随着每个加油站了设置“易捷”这样的小窗口,可以利用加油用户凭饮用过的“瓶子”打折购买“纯净水”的方案来回收精细处理过的“瓶砖”。既倡导了“环保”的概念,同时也可以利用每个“加油用户”自动分拣干净的“瓶砖”,比如去“标签”,实施“瓶盖分离”。

第二,利用国内下游的主要瓶装水和饮料包装厂商和中石化有着长期的业务基础关系。中国石化可以利用自身的影响力,倡导这些大型的厂商积极响应国际饮料巨头们关于“R-PET”在饮料食品界的理念推广,立足长远,对R-PET 在“瓶到瓶”的工业上使用作出承诺和规划,从而使中国跟上全球循环经济发展趋势的脚步。

第三,推动“R-PET瓶到瓶”质量控制标准体系的建立。目前“R-PET”瓶片在国内的推广还存在着关于制成品的“质量验收”标准的难关。中国石化可以利用自身在质量标准设立方面的优势,倡导国家相关品质管理机构完成关于再生制品在食品包装行当的“质量标准体系”的建立及相关国标准的修改,走向国际潮流的前沿。

第四,中国石化也可以借着“R-PET”的活动推广,促进国内再生塑料、聚酯行业的发展,以应对随时在疫情平稳后,国际“再生”刮起的潮流时整个国家在这场世界“循环经济”风潮中不落伍。

4 结束语

随着PET瓶片的产能进一步扩张,PET瓶的消耗量日益增高,废弃PET瓶的综合回收再生利用问题可寻求更为有效的解决方式。结合目前国内BTB技术和行业的发展现状,可尝试通过瓶片回收企业提高再生瓶片的质量等级,央企带头推进消费后PET瓶的绿色循环技术开发,行业协会培育市场对BTB瓶的可接受度,三者结合共同推动行业标准、国家标准的修定,最终实现国内BTB瓶的稳定可持续发展。