几种受损桥梁梁板加固方案试验研究

2020-08-05李洪印王清明

李洪印,刘 康,王清明,孟 涛

(1.齐鲁交通发展集团有限公司,山东 济南 250101;2.山东省交通规划设计院有限公司,山东 济南 250031;3.山东省工程监理咨询有限公司,山东 济南 250102)

引言

随着桥梁运营时间的增长,桥梁结构不可避免的会出现开裂、破损等不同病害,为了保障道路通行安全,需对出现影响结构安全病害的桥梁进行维修加固处置[1]。桥梁日常加固维修中使用较多的方案为粘贴钢板加固,但由于加固钢板易锈蚀,该加固方案后期需投入较多的养护成本。故为了寻找更多的加固方案,并探究各方案的实际加固性能,对3块采取不同加固方案处置及作为标定的仅进行局部修复的实桥梁板进行荷载试验。

1 工程概况

荷载试验中梁板为高速公路某桥梁维修项目中拆除的梁板,单根梁板长20 m,宽1 m,高85 cm。由于梁板存在不同程度的损伤,为保证试验加固效果的公平有效性,试验选择梁板损伤程度相近,并均进行了局部修复工作。

考虑到梁板加固效果及施工便利性,选择粘贴高强钢丝布加固、粘贴玻纤维板加固及预应力碳纤维板加固3种方案对试验梁板进行加固处理[2]。

(1)高强钢丝布是由特殊制造的强度高于普通钢材6~9倍的高模量钢丝编织而成的单向网布,配合胶粘剂或修补砂浆应用于混凝土或砌体结构加固。高强钢丝布具有较好的机械性能和抗剪能力,加固施工时易于处理和弯曲成型。高强钢丝布加固处置流程:基底处理→混凝土基面涂抹砂浆→铺设高强钢丝布→按压→钢丝布表面涂沫砂浆→刮刀抹平→固化,见图1。

(2)玻纤维板是由玻璃纤维和聚合树脂材料加工而成,具有良好的抗拉性能及防腐性能。玻纤维板加固流程:基底处理→混凝土基面涂抹砂浆找平→底板和玻板对应位置打孔→玻纤维板表面涂沫专用胶→分段粘贴玻纤维板→高压注胶→修补孔隙→固化养护,见图2。

(3)预应力碳纤维板加固系统是由碳纤维板和两端锚具组成,预应力碳板在增加结构的强度和刚度的同时既能减少结构的挠度变形,又能减少和封闭裂缝[3-4]。预应力碳纤维板加固流程:基底处理→混凝土基面涂抹砂浆→钻锚栓孔、安装锚栓→安装固定端和张拉端锚具→碳板表面涂抹专用结构胶→安装碳纤维板→进行张拉→拆除张拉工具→固化养护,见图3。

图1 高强钢丝布施工过程(铺设钢丝布)

图2 玻纤维板施工过程(支撑固化养护)

图3 预应力碳板施工过程(固化养护)

荷载试验涉及4片梁板维修加固处置情况见表1。

表1 梁板维修加固处置情况

2 试验方案

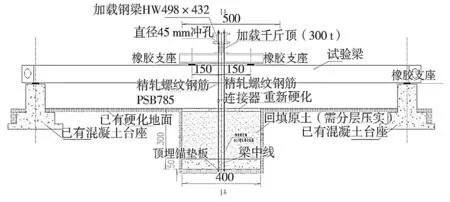

梁板静载试验主要测试梁板控制截面的应变、挠度及裂缝开展情况,从而评估加固梁板的承载能力[5-6],见图4、图5。

图4 荷载试验加载装置(立面)

荷载试验采用反力架千斤顶加载,采用扩大混凝土块作为锚固基础,通过精轧螺纹钢和横向钢架进行传力,荷载试验采取两点加载方式。

图5 荷载试验加载装置(剖面)

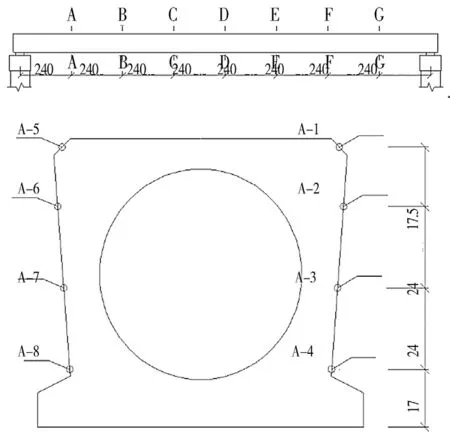

应变测点布置在试验梁八分点截面,每个截面布置8个应变测点;挠度测点布置在试验梁支座、跨中及四分点截面位置,见图6、图7。

图6 应变测点布置(cm)

图7 挠度测点布置(cm)

每片试验梁均分为两个加载工况,第一个工况为加载到各测试截面均达到或接近设计承载能力极限状态,第二个工况为加载到实际极限破坏状态或加载到终止条件达到。根据试验规范规定,确定试验终止条件[7]:(1)上限终止条件。① 受拉主钢筋拉断。② 受压混凝土压坏。(2)下限终止条件。① 对有物理流限的热轧钢筋,其受拉主筋应力达到屈服强度,受拉应变达到0.01。② 最大挠度达到跨度的1/50(对于本项目为38 cm)。③ 受拉主钢筋处最大垂直裂缝宽度达到1.5 mm。④ 根据现场条件,并结合加载方式,以最终达到完全破坏为目的,确定试验空心板梁的最终中止条件。(3)其他终止暂停、条件:① 加固材料如纤维板、玻板等材料破坏后,无法继续提供加固效果时,暂停加载,根据试验进行情况进行记录并决定是否继续进行加载。② 加固材料与梁体间产生滑移、变位、预应力锚固问题等情况时,无法继续提供加固效果时,暂停加载,并根据试验进行情况进行记录并决定是否继续进行加载。③ 加固材料产生裂缝但可以继续提供加固效果时,记录加固材料发展变化形态并进行进一步加载,根据梁体加载情况(1)、(2)决定加载终止条件。

3 试验结果及分析

3.1 破坏形态

考虑到安全因素及千斤顶行程原因,试验除3#玻纤维板加固梁板外,其余梁板加载终止条件为受拉主钢筋处最大垂直裂缝宽度超过1.5 mm。试验过程中结构的主要反应为随着荷载增加,梁体挠度不断变大,变形从线性逐步向非线性发展;裂缝首先在跨中5 m范围内出现,随着加载量的增大,裂缝不断增多,原有裂缝逐渐扩展,宽度不断增加,开裂范围逐渐向支点处延伸。

3.2 开裂荷载与极限荷载

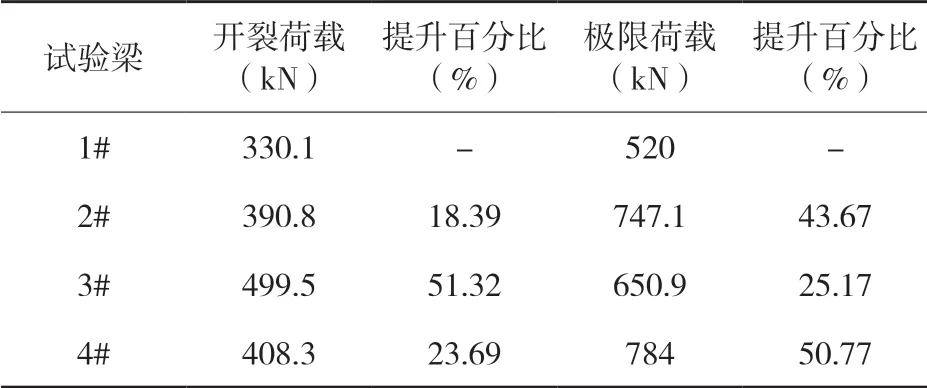

3种加固方式对于试验梁板的开裂荷载及极限荷载均有不同程度的提升。对于开裂荷载,玻纤维板加固方式相对普通修补的试验梁提升了51.32%;对于极限荷载,预应力碳纤维板的加固方式效果最为显著,提升了50.77%的极限荷载值,具体荷载结果见表2。

表2 试验梁开裂荷载与极限荷载对比

3.3 应变结果

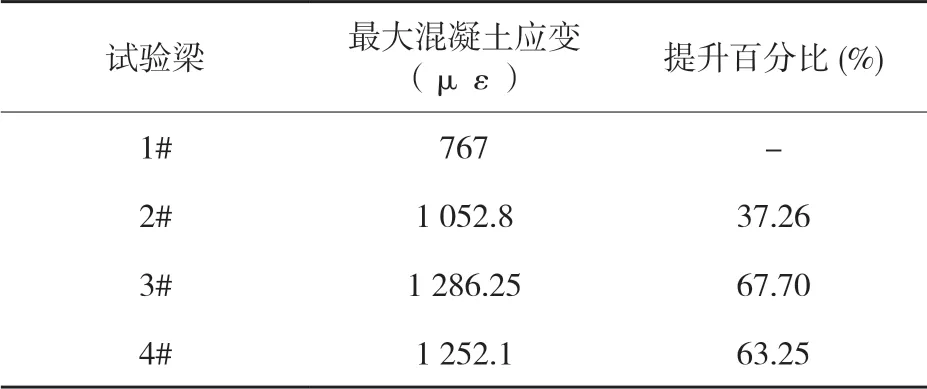

高强钢丝布、玻纤维板及预应力碳纤维板加固试验梁的加固方式对于发挥受压区混凝土的受压变形性能均有明显提升,主要体现在跨中受压区应变提升上,见表3。

表3 试验梁最大混凝土应变对比

预应力碳纤维板和玻纤维板加固试验梁的跨中混凝土应变相较普通试验梁各有63.25%、67.70%的提升,在此空心板结构下这两种加固方式更能发挥出受压区混凝土的性能,也最能使梁体受力过程中的截面应变分布达到更均衡的分布状态。

3.4 梁体挠度特征

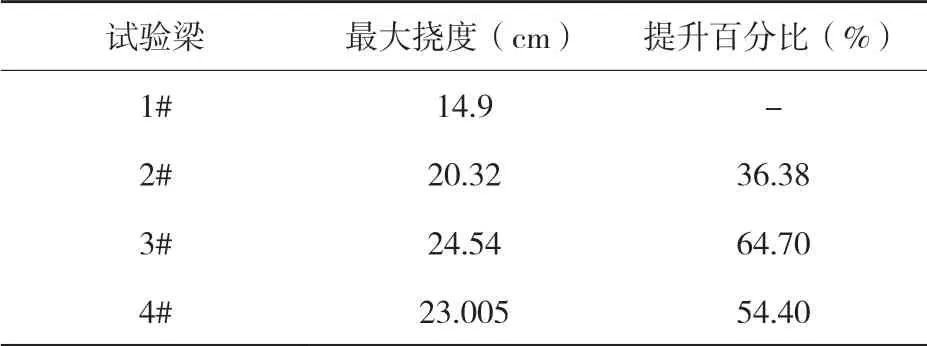

3种加固方式对于试验梁最大挠度有着不同程度的提升,相较普通修补的试验梁,预应力碳纤维板和玻纤维板的最大挠度分别提升54.4%和64.7%,见表4。

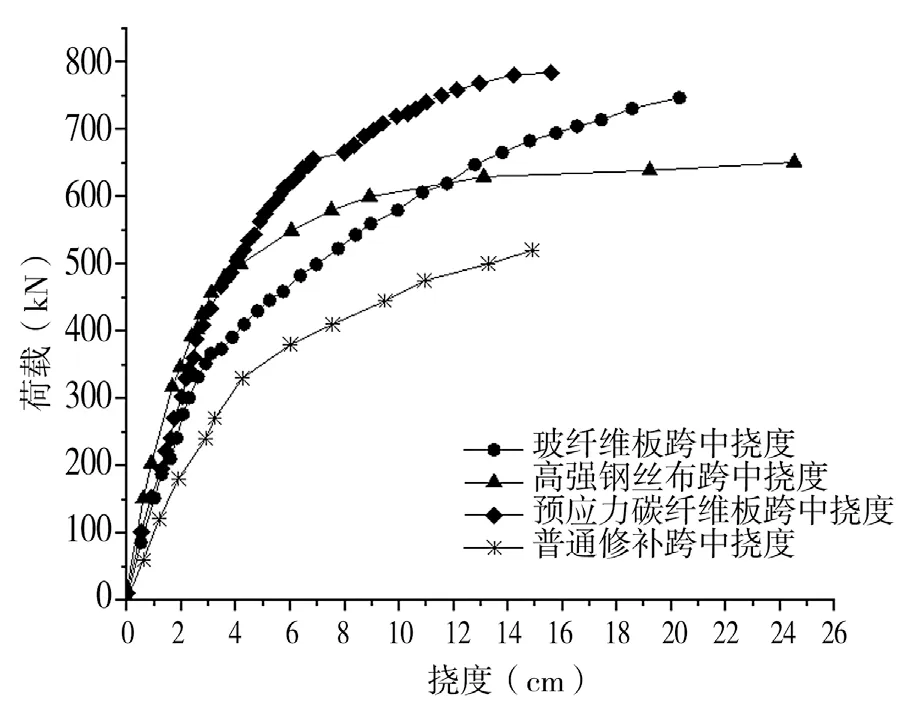

试验梁跨中荷载-挠度曲线见图8,可以看出,三种加固方案试验梁在加载初期的线性段基本重合,且效率明显大于普通修补的试验梁,表明整体结构抗力得到加强。

表4 试验梁最大挠度对比

图8 试验梁跨中荷载-挠度曲线

4 结语

试验结果表明,三种加固方式均可取得不错的加固效果,而且施工效率较高,后期使用过程中不需要定期维护,可以推广应用于类似桥梁受损梁板的加固维修。