京沪高速公路改扩建工程钢混组合梁结构设计及应用

2020-08-05王同卫姜美文刁荣亭王海山

王同卫,姜美文,刁荣亭,王海山

(山东省交通规划设计院有限公司,山东 济南 250031)

引言

京沪高速公路莱芜至临沂(鲁苏界)段改扩建工程项目被列为交通运输部第二批绿色公路典型示范工程。贯彻交通部绿色公路理念,结合钢结构桥梁能够实现循环利用的特点,京沪高速公路改扩建工程上跨主线天桥实现全部采用钢结构桥梁设计。

1 工程概况

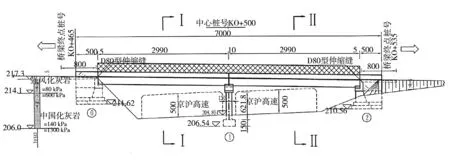

京沪改扩建工程蒙阴段共设天桥20座,其中15座上部结构型式采用钢混组合结构、5座采用钢箱梁,下部结构型式采用柱式墩、U台,基础采用扩大基础。桥跨组合2×30 m,桥梁宽度8 m,与主线交角为90°,设计桥下净空大于5.0 m。桥梁布置见图1、图2。

图1 桥梁立面布置

图2 桥梁横断面

2 组合梁结构设计要点

2.1 结构选型

京沪高速公路改扩建工程上跨天桥主要位于主线路堑区段,桥跨采用两跨,在主线中分带上设置桥墩。简支钢混组合梁结构施工简便,现场可整跨吊装,无需设置临时墩进行跨间连接,对桥下京沪高速主线保通干扰较小;受力上可避免连续梁负弯矩区混凝土受拉的问题;另外,上跨天桥的引道为地方道路,设计速度一般不高,连续梁结构桥面更为平顺的优势难以发挥;故上部结构形式选定为简支钢板组合梁。

2.2 钢主梁间距

通过对各国钢混组合梁结构施工图设计进行调研,搜集了大量相关资料。美国钢主梁间距一般在3 m以内,梁高允许情况下一般设置桁架式横联。欧洲各国之间的钢混组合梁桥设计风格有明显差异,其中英国的设计风格与美国类似;德国近些年设计方案通常为在工厂内先浇筑一层较薄的混凝土翼缘,现场再浇筑桥面板整体化层;法国大量使用构造简洁的大间距双主梁桥。在日本,类似于美国的那种小间距钢主梁现在也比较常用,采用桁架式横联,设置平纵联,但大间距钢主梁的新建桥梁数量也在逐年增加,大间距钢主梁间距一般控制在6 m左右,横联采用小横梁,不设平纵联。这种桥与法国的小横梁双主梁桥非常类似,只是它不再强调要做成双主梁,桥较宽时就增加主梁片数。

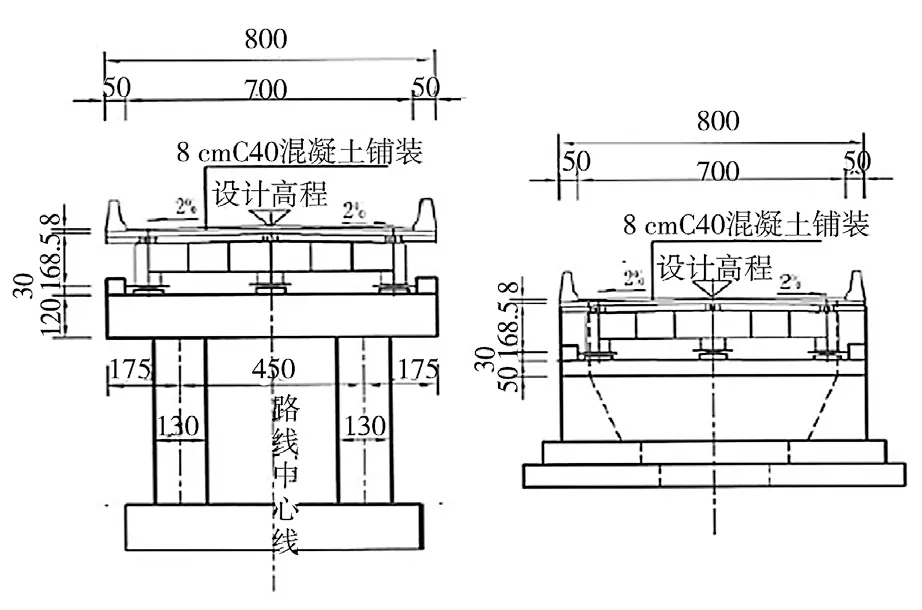

上跨主线天桥对梁高有一定限制,小间距钢板梁每道梁分摊的荷载较小,主梁梁高相应较小,故设计中采用小间距钢主梁;天桥钢混组合梁结构采用三主梁结构,钢主梁间距采用3 m,钢主梁外悬臂长度采用1 m。

2.3 钢主梁设计

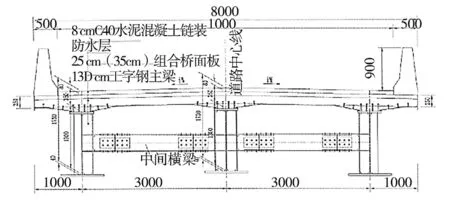

钢主梁采用3片工字形直腹板钢梁,钢混组合桥面板和钢主梁顶板通过抗剪连接件结合;3片钢主梁中心间距为3 m,钢主梁高度1.3 m,钢主梁顶面对齐,顶板及底板厚度均向下变化;钢主梁顶板宽度为0.5 m,底板跨中宽度为0.9 m,底板靠近支点处宽度为0.7 m;主梁之间采用横梁加强横向联系,跨内中横梁为小横梁,支点处横梁为大横梁;钢主梁顺桥向节段长度为10 m,节段间拼接采用焊接;小横梁标准间距为7.5 m,与两片钢主梁之间采用高强度螺栓连接;大横梁与两片钢主梁之间采用焊接;上部结构典型横断面见图3。

图3 上部结构典型横断面

2.4 桥面板设计

考虑京沪高速公路主线保通因素,桥面板均采用钢-混凝土组合桥面板,两侧悬臂宽度为1 m,跨间宽度为3 m,总宽度为8 m;承托处混凝土桥面板高度为0.35 m,跨间高度为0.25 m,承托斜率为1∶5。桥面板钢底板厚度为6 mm,侧端板厚度为8 mm,在底板上设置横肋,顺桥向间距为0.5 m,横肋高度为166 mm,厚度为18 mm,中间开设直径70 mm的通孔,孔间距为225 mm;组合桥面板标准宽度2.5 m,在横肋上铺设横向及纵向钢筋,钢筋直径为16 mm,纵横向间距均为100 mm。

2.5 抗剪连接件设计

抗剪连接件采用D22×150圆柱头焊钉和D16×80圆柱头焊钉,在钢主梁上横桥向间距为120 mm, 顺桥向间距为250 mm,支点处横桥向间距为250 mm。 圆柱头焊钉的焊接使用自动控制的焊钉焊接专用设备,焊接工艺及设备与焊钉产品相适应,焊剂、焊接瓷环与圆柱头焊钉相协调。

2.6 钢主梁线形设计

考虑钢梁自重作用和部分活载作用引起的梁体下挠,钢梁加工制造时设置预拱度,钢梁立面线型包括设计曲线和预拱度曲线两部分,工厂制造时按两部分的叠加曲线进行加工制作,钢主梁在成桥状态下钢梁呈现向上微拱,钢主梁平面线型按设计道路中心线拟定。

3 施工工艺及施工工序

根据交通运输条件,钢主梁纵向分割成7~20 m 长梁段,宽度控制在4 m宽度以内。根据实际情况及钢主梁结构特点,钢主梁采用单个梁段在厂内加工制作,现场组装栓接成整体,底漆涂装及箱内中间漆在厂内涂装,采用长车公路运输,在现场建立与厂内基本一致的加工设施,将运输到现场的组件组装拼接成一个整体段,采用大型起重设备对单跨30 m长整体三片钢主梁整体吊装。

3.1 加工制作

钢构厂按照节段划分线分段制作钢构件。钢主梁构件的制作主要分为桥面板、桥底板、桥内侧腹板、桥中腹板、桥外侧腹板、隔舱板、U型肋、I型肋及其肋板等零部件的制作。钢主梁在拼装地面胎架流水线上进行组装、焊接。钢主梁通过胎架进行组立、焊接以及矫正。零部件加工通过在数控及机械设备进行。钢主梁结构加工制作,以最大限度使用机械操作并利用工装夹具,以减少手工操作的随机性和不稳定性,提高构件的准确率及生产效率。经验收合格后方可运输至工地。

3.2 构件运输

钢构件在工厂加工、防腐、预拼装,验收合格后,运至工地。运输采用长车进行运输,对于超宽车辆报请交通运输部门批准后方可起运。长车设置必要标志。钢主梁采取牢固的包装,以防构件受损。

3.3 现场拼装

在桥位附近的地面临时场地对钢主梁进行节段拼接,现场焊接端横梁及中横梁,形成整体钢板梁,并按工地焊接的要求进行探伤检测。工地内拼接长度一般在7~16 m。钢主梁现场组装焊接要求达到与工厂加工水平一致的质量标准。拼接需要在场地内拼装的临时加工棚内进行,临时加工棚要求隔风挡雨密闭,并安装保暖或降温设施,保持加工棚内良好的施工环境。主梁组装按图纸要求加工胎架,所使用设备按照厂内设备配置,箱梁焊接采用自动弧焊机或CO2保护焊,特殊情况采用电弧焊接。

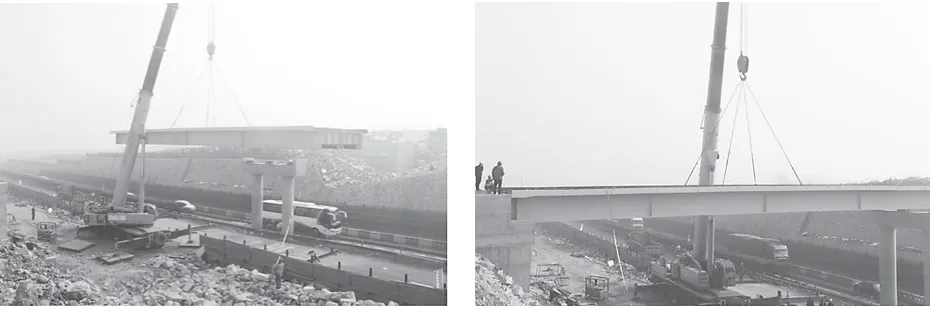

3.4 现场安装

吊装整跨钢主梁,在桥台(墩)顶上安放支座,确保钢梁就位,单跨钢主梁重量约为77 t。为了确保车辆通行,钢主梁整体采用分幅吊装。(1)按交通组织方案布置各类标志标牌,将高速主线车辆导改至半幅双向通行。(2)300 t汽车吊机就位,对整跨钢主梁进行试吊。(3)吊装整跨钢主梁,精确放样调整高程,平稳落梁至墩台支座上。(4)重复以上施工工序,吊装另外一跨钢主梁。(5)搭设模板,铺设桥面板钢筋,浇筑混凝土桥面板,先跨中后支点,注意预埋构件的埋设;现浇砼强度须达到100%,龄期≥14 d后拆除模板,施工伸缩缝、防撞护栏。(6)施工桥面铺装;安装排水设施及防抛网;对钢梁局部做补充涂装 ,整体涂装。

图4 现场吊装

4 结语

通过对钢混组合梁天桥设计进行梳理分析,明确了钢混组合结构天桥设计要点。通过对整体吊装施工工艺及施工工序进行全过程阐述,明确了钢混组合梁天桥的施工顺序及关键节点。钢混组合结构桥梁具有自重轻、施工快、吊装方便等优点,是一种值得推广的桥梁结构形式。