大直径超长钻孔灌注桩成孔施工质量控制

2020-08-05李立伟支学训裴秋波

李立伟,支学训 ,裴秋波

(1.湖北省工程咨询股份有限公司,湖北 武汉 430000;2.中交二公局第一工程有限公司,湖北 武汉 430000; 3.黄冈市公路管理局,湖北 黄冈 438000)

引言

桩基础属隐蔽工程,其质量好坏决定桩基础的施工成败[1]。而钻孔灌注桩施工的关键在于成孔和混凝土灌注施工两道工序。

1 钻孔施工原理

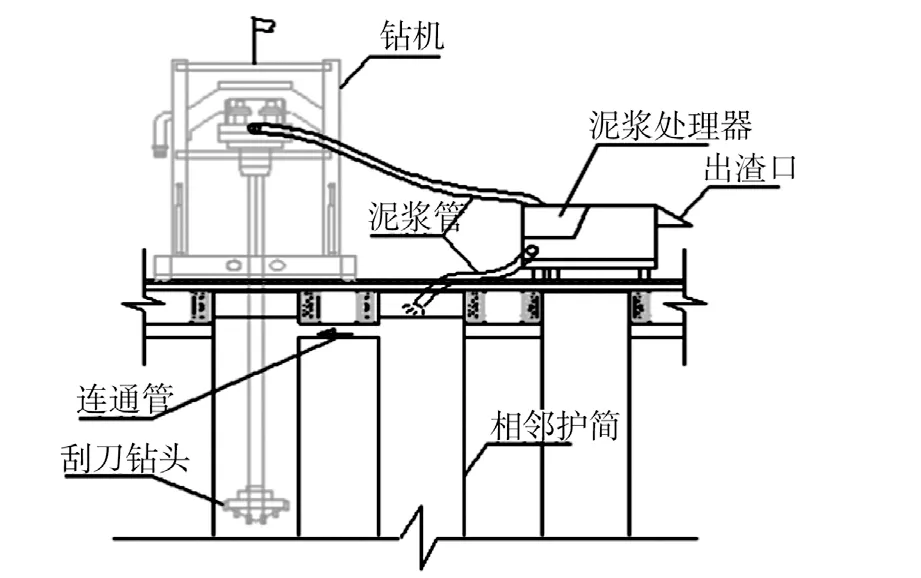

本项目钻孔施工拟采用正转反吹及气举反循环相结合的钻进施工工艺,见图1。引孔阶段(护筒内)钻机采用正转反吹施工工艺钻进,充分利用淤泥质黏土层进行造浆,并及时调整泥浆指标(泥浆比重1.03~1.20,黏度≥20 S,含砂率≤4%)。

图1 大直径超长钻孔灌注桩

2 泥浆制备

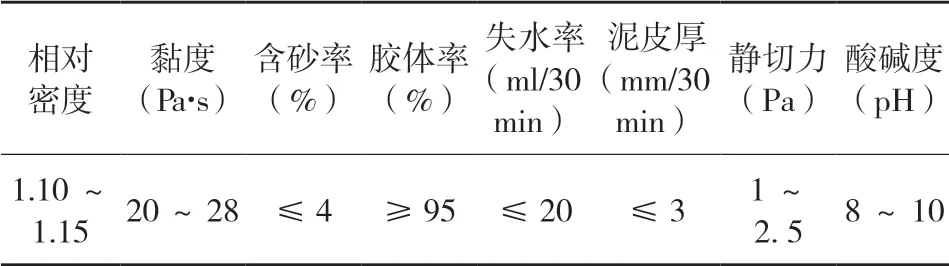

采用淡水轻质环保泥浆护壁,在钢护筒内造浆为主,并结合优质泥浆和稳定的制作工艺,确保满足成孔质量方面要求。鉴于淤泥质黏土和黏土层造浆能力较强,及时添加PAM及纯碱,改善泥浆性能,且PHP及纯碱的添加应在排浆之后进行。泥浆性能指标要求见表1。

表1 泥浆性能指标要求

3 钻进设备组合

钻进设备组合为KTY4000型转盘式液压钻机(功率285 kW)+空气压缩机(185 kW)+泥浆分离器(55 kW)+泥浆泵(22 kW)。

4 钻进成孔速度控制

根据现场地质情况,随时间调整钻机扭力,控制进尺速度。

4.1 护筒内钻进阶段

(1)护筒内钻进。采用正转“正转反吹法”钻进施工,主要目的是引孔、造浆调浆。护筒内底口1 m以上宜采用带钢丝刷的钻头钻进,选择高转速大泵量,钻进进尺一般可达到0.8 m/h。(2)泥浆控制。施工区域上部地层以粉质黏土、粉土为主,在钻进时,重点监测泥浆的性能指标(泥浆比重1.03~1.20,黏度≥20 S,含砂率≤4%)。

4.2 护筒外非岩层钻进

在非岩层内施工,地质情况变化频繁,层面交界无规律,应控制钻进速度,及时调整钻机水平度和垂直度,确保钻孔垂直度。

对于砂层,采用轻压、低档慢速、大泵量、稠泥浆钻进,每小时进尺不大于0.5 m;对夹砂卵石层,采用轻压、低档慢速、稠泥浆钻进,钻进进尺一般每小时进尺不大于0.3 m。

4.3 岩层钻进

根据孔底钻压情况,采取相应减压钻进或者加压钻进方式,达到最大钻进效率。岩层施工过程中,及时提取岩样。一次清孔过程中用气举反循环系统,浆液经过沉淀箱、泥浆净化器两层过滤后,充分清除钻渣、降低含砂量。

钻进速度与钻进压力为影响岩层钻进速度两大重要因素。根据施工经验,钻进压力应以平均把滚刀上的压力为30~50 kN为宜;在花岗岩钻进时,若岩石稳定性好,转速控制在:7~10 r/min,进尺一般可达到0.15~0.2 m/h;若岩石稳定性差,转速则必须严格控制≯5 r/min,进尺一般可达0.1~0.15 m/h。

5 钻孔质量控制

5.1 钻机水平度和垂直度

基岩层钻进采用大配重孔底加压,慢钻,且根据具体情况按照设计要求的钻孔垂直度设置扶正器。项目配置三翼刮刀钻头长约6.0 m、钻机平台标高约+6.5 m,制定钻进参数,进入岩层宜采用低压慢转速钻进。在钻进成孔时须配置扶正器(导向器)施工,具体为设置3个直径比设计桩径小5 cm扶正器,导向器间距控制标准满足钻孔垂直度偏差在≤0.5%范围内。

护筒内钻进时,不需要设置扶正器。直至钻进至护筒底口,提钻拆卸钢丝刷时,将第一道扶正器(直径2.10 m)设置在配置钻杆上第一根钻杆处。第二个扶正器(直径2.10 m)设置在钻头以上第5根钻杆处,即距第一个扶正器15 m。第三个扶正器(直径2.45 m)设置在护筒内,在钻进时根据设计孔深变化,调整设置位置,必须满足终孔时扶正器尽量接近护筒底部。

5.2 桩径控制

每次下钻前严格检查钻头直径,应与设计桩径匹配。根据设计图纸,准确计算护筒底面标高和变截面标高。在此处减压慢钻, 控制好钻进参数,尽量减少扫孔次数,从而有效控制护筒底口段孔壁的完整性和变截面上下段的孔径。控制孔内的泥浆指标,确保孔壁的稳定。

5.3 孔深的控制

孔深参考设计图纸提供的孔底标高,根据现场岩样,确定入岩标高,入岩(中风化)深度H≥2.5D,D为钻孔直径。经专业地质工程师,监理工程师和现场工程师三方判定,最后确认终孔标高,孔深测量以钻具为主,测绳为辅。

5.4 成孔质量检查

当钻孔达到孔底终孔标高后,提出钻头,采用超声波成孔检测仪DM-604对孔径、垂直度、沉淀厚度、孔壁形状进行检测,经监理工程师验收认可,最后确认终孔。如果有一项指标达不到《公路桥涵施工技术规范》(JTG TF50-2011)要求,需重新下钻处理,直到各项符合规范要求为止,方可进行下一道工序。

6 结语

(1)提出了基于淡水轻质环保泥浆性能指标。(2)提出了桩孔深度、桩径和桩孔的垂直度等钻孔质量控制措施。