低阶煤在炼焦配煤中的应用研究

2020-08-05王春晶

王 春 晶

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

我国是煤炭资源大国,2017年我国煤炭已探明储量约1.67万亿t,仅次于美国和俄罗斯。其中,炼焦煤已查明的资源储量约为2 800亿t,仅占中国煤炭资源总量的27%。其中经济可采的炼焦煤储量仅646亿t左右,还不到炼焦煤查明资源储量的20%,真正可以生产和建井的资源量比例较低[1]。在中国的炼焦煤资源中,低变质程度的气煤和1/3焦煤的储量最大,达1 282.12亿t,占中国炼焦煤资源的45.73%;焦煤的比例居第二位,为23.61%,瘦煤(包括贫瘦煤)占15.89%,肥煤(包括气肥煤)的比例相对最少,为12.81%[2],未分煤类的炼焦煤2%左右。

2013年,《特殊和稀缺煤类开发利用管理暂行规定》正式将肥煤、焦煤、瘦煤等优质炼焦煤作为特殊和稀缺煤种列入保护性开采范围,优质炼焦煤资源短缺在未来将会制约炼焦行业的发展[3]。作为炼焦煤中储量最大的气煤,大多具有低灰、低硫、挥发分产率较高、黏结性较弱等特点,加热时能产生较高的煤气和较多的焦油;配煤炼焦时多配入气煤可增加焦饼的收缩,便于推焦,增加煤气和化学产品的产率,降低焦炭的灰、硫等有害成分等[4]。在炼焦中应尽量多配气煤,是焦化企业降低成本的有效措施之一。

1 炼焦配煤技术概况

目前,主要炼焦配煤技术包括捣固炼焦技术、配型煤炼焦技术、无回收炼焦技术、煤调湿技术、煤预热炼焦技术等。

1.1 捣固炼焦技术

入炉煤捣固后,煤料的堆密度可由散装煤料的约0.72 t/m3提高至0.95 t/m3~1.15 t/m3,因此可改善焦炭质量、提高煤的黏结性。采用捣固炼焦可扩大气煤用量、改善焦炭质量,国内如大连、抚顺某些化工厂均采用以气煤为主的捣固炼焦技术,用于中、小型高炉炼铁。

捣固炼焦技术,可配入更多的高挥发分或弱黏结性的低阶煤,能够扩大炼焦煤源,降低对优质炼焦用煤的依赖度和降低焦炭生产成本。捣固焦炉焦炭质量的提升还能提高焦炭销售价格,从而增加销售收入。另外,捣固炼焦工艺装煤的污染物排放量可减少90%,从而减少环境污染。[5]

1.2 配型煤炼焦技术

配型煤炼焦是在炼焦装炉煤料中按一定比例配入成型煤料进行炼焦的技术。配型煤技术可减小配型煤粒间的间隙,有助于改善煤料的黏结性,从而可多配用弱黏结性或适量配入非黏结性煤[6]。

目前工业生产中广泛应用的配型煤炼焦技术主要包括新日铁法和住友法该2种方法。新日铁法是粉煤和成型煤采用同样的配比,其基本流程如下:首先取出30%经过配合、粉碎的装炉煤并用黏结剂成型制成型煤,然后与其余70%的装炉煤混合装炉炼焦[7]。此技术流程较简单,容易在原有的备煤处理车间改建。住友法是由非炼焦煤或弱黏结性煤单独添加黏结剂制成型煤,然后按比例再配合到粉碎后的黏结性煤中一并装炉炼焦。此法可多用一些弱黏结性煤,在同样的原料煤配比条件下,由于弱黏结性煤的集中成型使用,使得住友法较新日铁法对于改善煤料的结焦性能效果更好一些。

1.3 无回收炼焦技术

无回收焦炉也称热回收焦炉,是20世纪60年代首先在美国推出的1种环保型的炼焦新技术。其主要特点是在煤的炼焦过程中只生产焦炭而不回收化学副产品和焦炉煤气,基本上也不排放其他污染物,而是在炼焦过程中把产生的化学产品及煤气等在焦炉内通入适量空气使其完全燃烧,用燃后所产生的高温废气来发电或产生蒸汽供动力用[8]。

无回收焦炉主要优点:① 炼焦工艺流程简单;② 无污水和苯等排放;③ 因焦炉生产时炉内为负压,所以生产无烟尘泄露;④ 废热得到利用送去发电;⑤ 一次建设投资少。

1.4 煤调湿技术

煤调湿技术是将装炉煤在入炉前将水分调节至6%左右,然后再进行装炉炼焦。此技术不要求最大限度除去煤料中的水分,只是把水分稳定在一个相对较低的水平。对装炉煤调湿有利于稳定焦炉操作,降低炼焦耗热量和改善焦炭质量等;另外在炼焦生产中不会因水分过低导致焦炉和回收系统操作困难;同时此技术还可利用焦炉烟道气、上升管粗煤气或红焦的余热进行热交换,充分节能[9]。

煤调湿技术除了具有相似于煤预热技术的优点外,因为煤料水分稳定在6%的水平上,使得煤料的堆密度和干馏速率稳定,对改善高炉操作状态、延长焦炉寿命和焦炉的节能高产十分有利。

1.5 煤预热炼焦技术

煤在装炉前用气体载热体或固体载热体快速加热到150 ℃~250 ℃,再装入炼焦炉中炼焦,称为煤预热炼焦。通过煤预热炼焦可以扩大炼焦煤源、改善焦炭质量、增加焦炉的生产能力、降低能耗和减少环境污染[10]。

煤预热炼焦技术在不降低焦炭质量的前提下,可多配用弱黏结煤。预热煤炼焦所得焦炭的反应性变化不大,但反应后强度明显提高,配合煤质量愈差,预热煤炼焦对提高焦炭质量的效果愈明显。由于煤预热大多采用效率较高的沸腾炉等流态化热交换设备,使预热煤炼焦比传统的湿煤炼焦耗热量降低4%左右。同时,煤预热炼焦采用密闭的装炉系统,取消了平煤操作,消除了平煤时带出的烟尘,减少了空气污染。

由于近年来先进炼焦配煤技术的不断推广,我国炼焦配煤的煤种范围总体呈扩大趋势。采用捣固炼焦技术,可以保证在气煤配入比例较高的情况下,机械强度仍保持一定水平。

2 我国气精煤生产与消费现状

2017年国内炼焦精煤产量为4.46亿t,其中气煤产量6 350万t,占炼焦精煤总产量的14.2%。2017年炼焦精煤产量如图1所示。

图1 2017年我国炼焦精煤产量Fig.1 Coking coal production in 2017

我国气精煤的主要产地为山西、山东、新疆等省份。2017年,山西省气精煤产量为2 402.9万t,占全国气煤产量的37.8%,山东省气精煤产量1 406.1万t,占全国气煤产量的22.1%,新疆气精煤产量为553.2万t,占全国气煤产量的8.7%,江苏省气精煤产量538.1万t,占全国气煤产量的8.5%[11]。

我国主要气精煤产区如图2所示。

图2 我国主要气精煤产区Fig.2 Main gas clean coal production areas

2017年我国炼焦煤消费量为5.69亿t,消耗气煤0.51亿t,占总消费量的8.96%[11](见表1)。我国炼焦煤消费量中,气精煤的消费占比相对较低。

表1 2017年炼焦煤分煤种商品煤消费量Table 1 Commercial coking coal consumption(for each type of coking coal) in 2017 亿t

3 低阶烟煤在炼焦配煤中研究试验

3.1 原料煤煤质特性分析

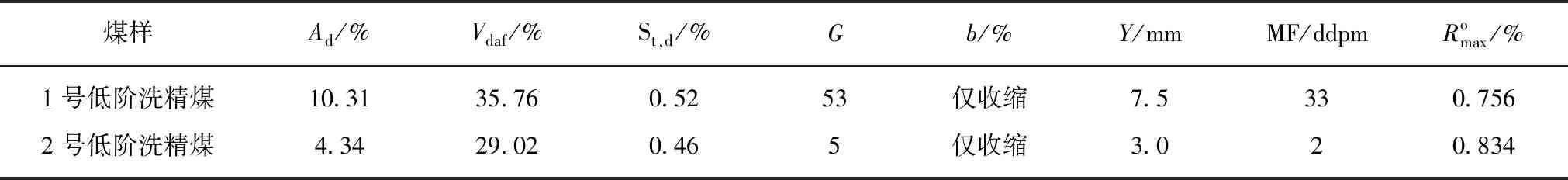

试验选用1号、2号该2种低阶煤的洗精煤(以下简称低阶洗精煤)作为炼焦配煤进行试验研究。1号低阶洗精煤的灰分为10.31%,干基全硫为0.52%,胶质层最大厚度为7.5 mm。按照GB/T 397—2009《炼焦用煤技术条件》规定,1号低阶洗精煤为灰分为11级、全硫为2级、磷含量为1级、全水分为1级,黏结指数较高,是1种优良的炼焦煤,但1号洗精煤样品灰分略高,黏结指数与同类气煤相比较低。

2号低阶洗精煤具有特低全水分、特低灰、特低硫、低磷、弱黏结的特点,其变质程度与气煤相当。

1号低阶洗精煤、2号低阶洗精煤的煤质分析均按照现行国标执行,测定结果见表2。

表2 典型低阶洗精煤的煤质分析指标Table 2 Coal quality analysis indexes of low-rank cleaned coal

3.2 试验方法

近年来,越来越多的生产和科研实践表明,炼焦煤的黏结性等化学工艺指标并不能完全客观反映其结焦性能,炼焦煤结焦性最直接和有效的表征手段仍然是一定规模的炼焦试验[12]。目前,国内大多数焦化生产企业和相关科研机构利用40 kg焦炉试验来评价单种煤及配煤的结焦性能,以更科学地指导生产。

小焦炉实验生成焦炭反应后强度是反映焦煤结焦性的直接指标,用来评价焦炭的热性质[13]。GB/T 4000—2008《焦炭反应性及反应后强度试验方法》中规定的测定标准是在1 100 ℃士5 ℃的恒定温度下,将一定质量焦炭置于耐高温合金钢反应器或刚玉质反应器中,用二氧化碳与其反应2 h后,焦炭经I型转鼓试验后,以大于10 mm粒级焦炭占反应后焦炭的质量分数表示焦炭反应后强度CSR[14]。

根据国内企业对结焦性的判断方法以及国外煤炭分类习惯,一般将小焦炉实验反应后强度(CSR)检测值50作为1个界限值,习惯上认为50以下为结焦性较差的煤,同时国外一般将50以上作为硬质焦煤的最低标准[15]。

为了便于在相同其他原料煤和配合煤配比的前提下,对比配入气精煤和替换之前配合煤的成焦性能和焦炭特性,试验选取某焦化厂的配合煤,分别用1号低阶洗精煤、2号低阶洗精煤替代原配合煤中的一种煤进行40 kg焦炉试验。方案中每组配比均炼制2炉焦炭,炼焦结果取其平均值。

3.3 配合煤煤质特性分析

设定原配合煤为配合煤1,设定加入了8%的1号低阶洗精煤的配合煤为配合煤2。配合煤2的煤质特性见表3。与配合煤1相比,由于加入的1号低阶洗精煤的灰分略高,全硫略低,黏结性较弱,故配合煤2灰分略高,硫分略低。

表3 配入1号低阶煤洗精煤的配合煤的煤质特性Table 3 Coal quality characteristics of blending coal equipped with No.1 low-rank coal washing clean coal

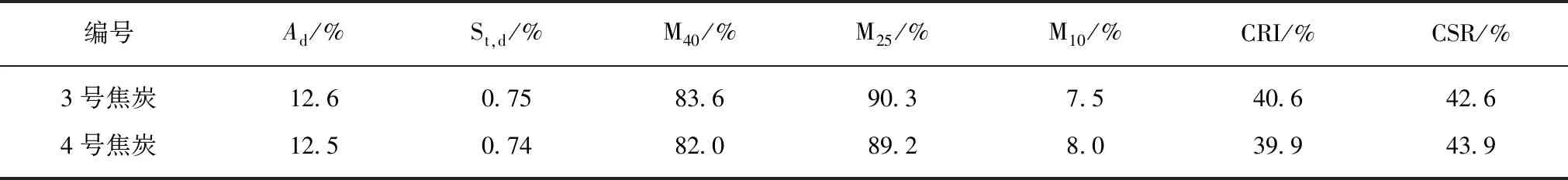

设定含28%的1/2中黏煤的配合煤为配合煤3,采用2号低阶洗精煤去替代配合煤3中10%的1/2中黏煤,所得到的配合煤为配合煤4,配合煤3和配合煤4的煤质特性见表4。

表4 配入2号低阶煤洗精煤的配合煤的煤质特性Table 4 Coal quality characteristics of blending coal equipped with No.2 low-rank coal washing clean coal

3.3 试验结果及分析

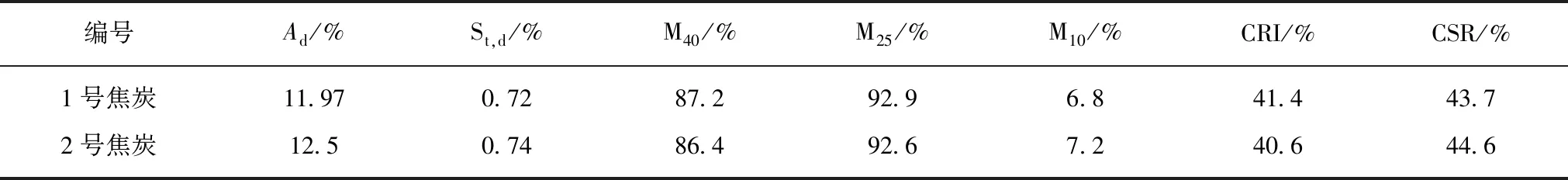

经过40 kg炼焦试验后,配合煤1所产出的1号焦炭、及配合煤2所产出的2号焦炭的分析结果见表5。

表5 2种配煤焦炉实验焦炭分析结果Table 5 Coke analysis results of two coal blending coke oven experiments

根据表5可看出,2号焦炭的灰分、全硫高于1号焦炭,而冷强度(M40,%)和热态强度(CSI)略低于1号焦炭,但相差不大。

经过40 kg炼焦试验后,配合煤3所产出的3号焦炭、及配合煤4所产出的4号焦炭的分析结果见表6。

根据表6可看出, 4号焦炭与3号焦炭的灰分、全硫基本相同,冷强度(M10,%)和热态强度(CSR)略高于3号焦炭。2号低阶洗精煤可用于优化焦炭的灰分和全硫。

表6 2种配煤焦炉实验焦炭分析结果Table 6 Coke analysis results of two coal blending coke oven experiments

炼焦过程中,配合煤的灰分全部转入焦炭中。据相关数据统计,焦炭的灰分每增加1%,焦炭的强度下降2.2%,焦炭用量增加2%~2.5%,焦比增加1.17%,高炉生产能力降低2.2%,生铁成本上升0.72%。同时,灰分也是影响炼焦煤的销售价格的1个重要指标。2号低阶洗精煤样品灰分略高,导致2号焦炭的灰分高于1号焦炭。低阶洗精煤作为炼焦配煤,为了不影响焦炭质量,保证销售价格,应降低灰分。

在炼焦过程中,煤中的硫大约有80%~85%保留到焦炭中,而焦炭中的硫分会严重影响生铁的质量。焦炭硫分每增加0.1%,石灰石和焦比分别增加2.0%,生铁减产2%~2.5%[16]。在GB/T 379—2009《炼焦用煤技术条件》中,冶金焦原料煤的硫分在0.31%~1.75%间被平均分为6个等级,0.3%以下为特级,对主要炼焦煤全硫的最高允许含量为1.75%。由于我国炼焦煤资源的稀缺性,低硫的炼焦煤逐渐减少,焦化企业在采购时,也不得不提高主炼焦煤硫分的容忍上限,并通过严格限制其他配煤硫分的方法降低配煤的整体硫分。低硫的气精煤是比较切实可行的炼焦配煤。

4 结 论

我国炼焦煤资源稀缺,优质炼焦煤资源短缺未来将制约炼焦行业的发展。作为炼焦煤中储量最大的气煤,部分用作动力煤销售。近年来,在先进炼焦配煤技术的不断推广下,我国炼焦配煤的煤种范围不断扩大。特别是捣固炼焦技术,可以保证配入比例较高的气煤。

通过在相同其他原料煤和配合煤配比的前提下,分别用1号低阶洗精煤、2号低阶洗精煤替代原配合煤中的一种煤进行40 kg焦炉试验。通过40 kg焦炉试验,配合煤2所产出的2号焦炭的灰分高于1号焦炭,而全硫、冷强度和热态强度略低于1号焦炭,但相差不大。配合煤4所产出的4号焦炭与3号焦炭的灰分、全硫基本相同,冷强度和热态强度略高3号焦炭。2号低阶洗精煤可用于优化焦炭的灰分和全硫。

低阶洗精煤用于炼焦配煤,大多具有低灰、低硫等特点,是比较理想的降低硫分的配煤。