四次风系统在58 MW煤粉工业锅炉中的应用

2020-08-05陈喆

陈 喆

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

为贯彻国家大力推进煤炭清洁高效利用的发展战略,有效改善京津冀大气环境质量,完成“美丽天津一号工程”任务,天津市环境保护局和天津市市场和质量监督管理委员会于2018年6月联合发布天津市强制性地方标准《火电厂大气污染物排放标准》(DB 12/810—2018),标准自2018年7月1日正式开始实施。在该标准中对现有项目的污染物限值进行规定:“颗粒污染物排放限值为10 mg/Nm3,SO2排放限值为20 mg/Nm3,NOx排放限值为50 mg/Nm3。”

天津市人民政府于2018年10月30号发布的《天津市人民政府关于扩大高污染燃料禁燃区范围的通告》(津政发[2018]25号文件)中指出:“西青区禁燃区面积287.88平方公里,其中原禁燃区面积53.56平方公里,新增禁燃区面积234.32平方公里,新增禁燃区范围包括杨柳青镇子牙河以南区域、辛口镇、中北镇、张家窝镇和精武镇。”以及“新增高污染燃料禁燃区按照本市高污染燃料分类管控要求中II类进行管控”、“根据国务院《打赢蓝天保卫战三年行动计划》要求,本市高污染燃料II类管控区域内禁止使用35蒸吨/小时以下燃煤锅炉;按规定保留的燃煤锅炉应达到大气污染物特别排放限值或超低排放等相关标准要求”[1]。

根据出台的系列政策或标准可看出天津市对环保的要求越来越严格,因此为适应新形式要求,结合天津市热力有限公司华苑供热所的5×58 MW高效煤粉锅炉污染物排放情况,亟需对该5台高效煤粉炉本体低氮燃烧系统进行升级改造,已达到NOx初始排放由500 mg/Nm3~600 mg/Nm3降至350 mg/Nm3(6%氧含量基准),最终排放值由100 mg/Nm3降至50 mg/Nm3。

目前国内常用的低氮燃烧技术涵括空气分级燃烧、燃料分级燃烧、浓淡偏差燃烧、烟气再循环、低氮燃烧器等,其中低氮燃烧器和空气分级技术较为适合煤粉工业锅炉。空气分级技术的主要原理如下:燃烧过程中空气分还原区和燃尽区进入锅炉,燃料在缺氧富燃料状态下形成还原区,生成的CO、HCN和NH3等还原性物质可与NO发生反应,抑制燃料型NOx的生成;燃尽区主要完成煤粉的燃尽过程,NOx生成量较低。中心逆喷双锥燃烧器在煤粉工业锅炉领域应用较为广泛,燃烧器内燃烧组织较好,配合有效的空气分级配风可实现较低的NOx排放。目前,空气分级和低氮燃烧器相关低氮燃烧技术在大型电站锅炉上的应用较多,在中小型煤粉工业锅炉系统上的应用还停留在数值模拟和理论研究上,实例相对较少。

基于双锥低氮燃烧器和空气分级的基本理论,煤科院节能技术有限公司在58MV煤粉工业锅炉系统上进行四次风分级低氮燃烧试验,分析锅炉负荷、四次风配风比例、四次风配风方式等对低氮燃烧的影响,以期为煤粉工业锅炉系统的低氮燃烧提供数据支持。

1 改造前锅炉基本情况

1.1 锅炉基本参数

5×58 MW高效煤粉锅炉的锅炉本体为QXS58-1.6/130/70-AIII燃煤粉热水锅炉,主要参数如下:额定热功率58 MW、额定出水压力1.6 MPa、 额定出水温度130 ℃、额定回水温度70 ℃、 空气温度20 ℃、70 ℃~130 ℃的循环水量825.6 t/h、锅炉水容量72 m3、炉膛辐射受热面积295 m2、对流受热面积1 098 m2、计算而得燃料低位发热值24 838.6 J/g、排烟处过量空气系数1.15、燃烧方式:煤粉燃烧器、室燃;排烟温度117 ℃、锅炉热效率91.2%、燃料消耗量9 129.3 kg/h、适用燃料为AIII煤粉。

1.2 燃烧系统基本状况

锅炉燃料煤粉储存在煤粉塔内,通过一次风机将煤粉塔下方供料器内煤粉输送至锅炉顶部燃烧器[2],再在燃烧室内引燃;每台锅炉配有2个燃烧器,燃烧器上布置二次风接口,炉顶燃烧器四角布置三次风接口,2个燃烧器共布置8个三次风接口;煤粉混合一次风、二次风、三次风在锅炉炉膛内分级燃烧,产生的烟气在炉膛内经炉膛底部进入锅炉尾部烟道,在尾部烟道设置SNCR和SCR脱硝装置以及省煤器;出口烟温降至129 ℃,由引风机抽出经布袋除尘器净化后再进入湿法烟气脱硫系统[3],最后经过湿式电除尘器净化后的洁净烟气由烟囱排入大气。

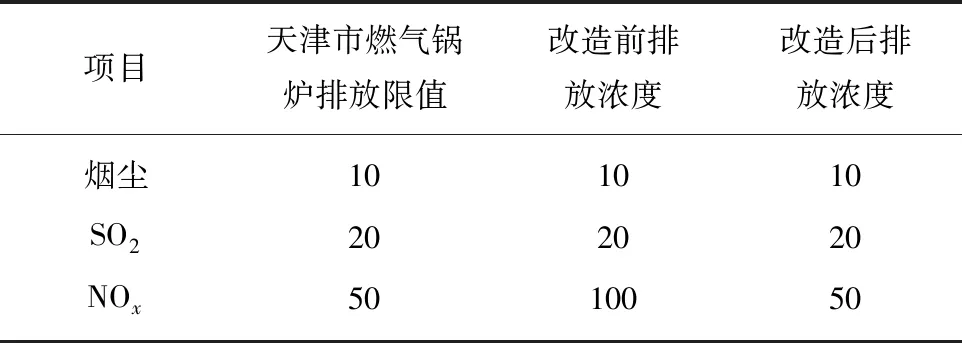

项目烟气处理排放的主要技术指标见表1。

表1 项目烟气处理排放的主要技术指标Table 1 Main technological indicators of flue gas treatment discharge mg/m3

1.3 改造前锅炉运行情况

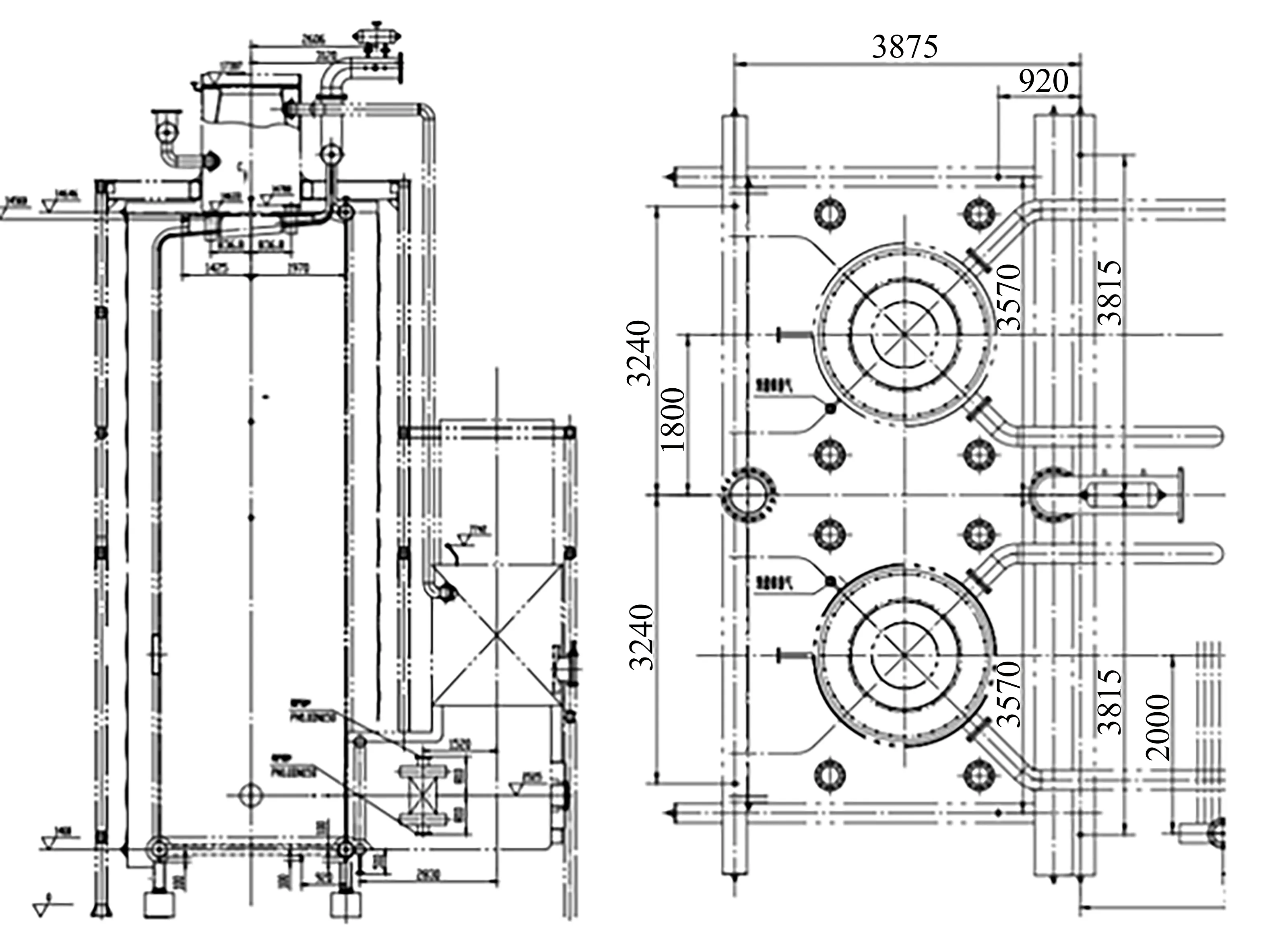

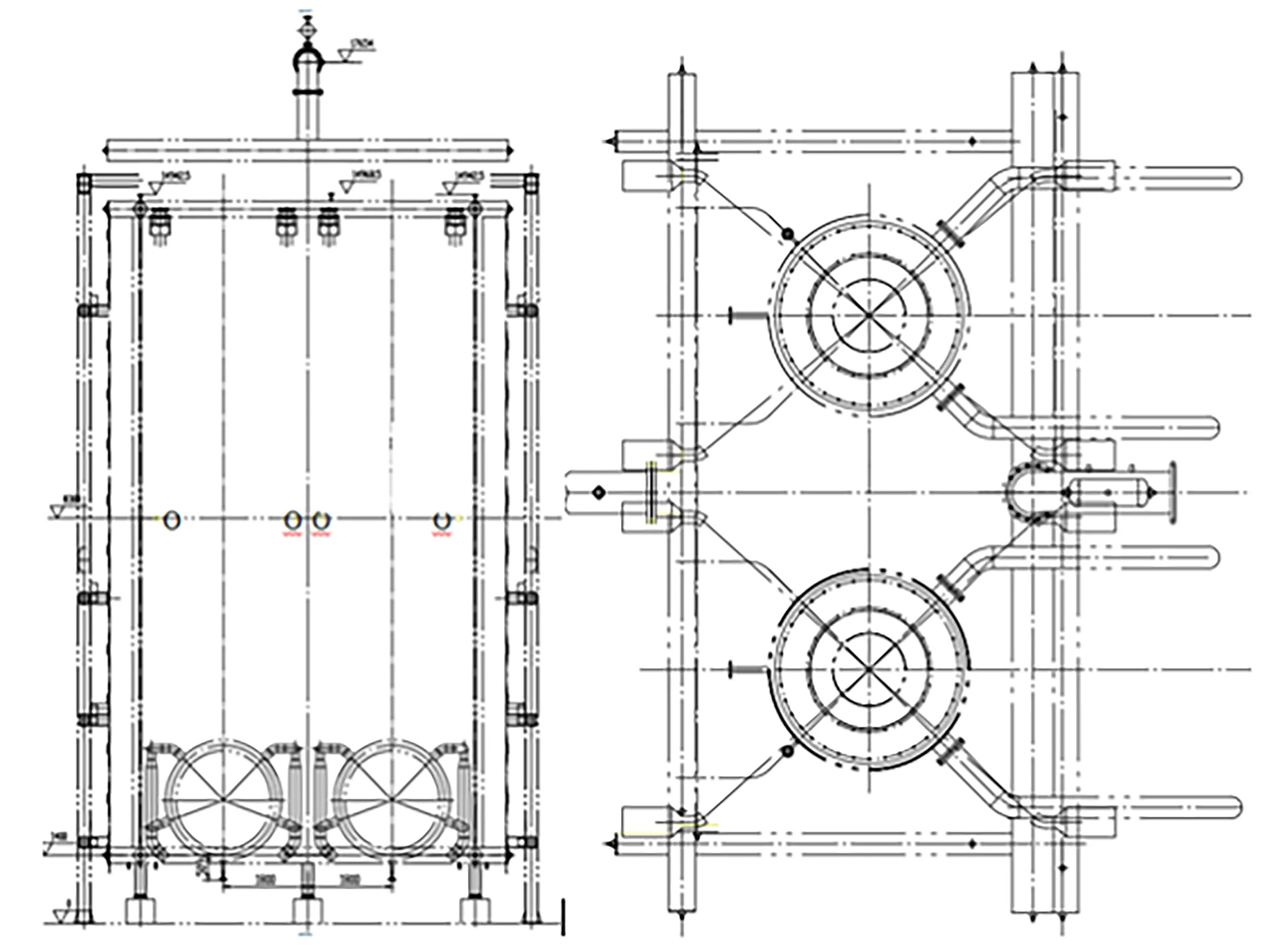

58 MW热水锅炉结构如图1所示。锅炉采用双燃烧器顶置火焰下喷结构,炉膛尺寸:7 140 mm×3 875 mm×12 900 mm。每个燃烧器布置4个三次风喷口向下喷射,喷口尺寸为DN200,三次风进入后向下喷射在炉内形成假想切圆[4]。三次风与二次风共用鼓风量通过管道电动阀门和流量计显示调节。

图1 58 MW热水锅炉基本结构Fig.1 The basic structure diagram of 58 MW hot water boiler

锅炉正常运行负荷较高,一般可达到额定负荷80%以上。5台锅炉在运行过程中均存在不同程度的NOx初始排放高的问题。在不开启三次风的条件下,NOx初始排放一般在500 mg/m3~600 mg/m3;在开启三次风的正常运行条件(风量5 000 m3/h)下,NOx初始排放在500 mg/m3左右。

2 四次风系统改造方案

2.1 改造目的

针对天津日益严峻的环保政策以及为满足NOx排放限制,根据低氮燃烧改造技术在中小型煤粉锅炉的应用现状[5-8],以下提出相应的改造原则与改造方案。

2.2 改造原则

(1)系统低氮改造遵循环保、兼顾、合理的原则;

(2)改造的前提是采用的设备或技术须符合现状锅炉运行的实际情况及其他附属设备使用要求;

(3)采用的技术及设备须符合国家有关安全、环保等强制性标准;

(4)改造后的锅炉系统出力以及热效率保持不变。

2.3 方案说明

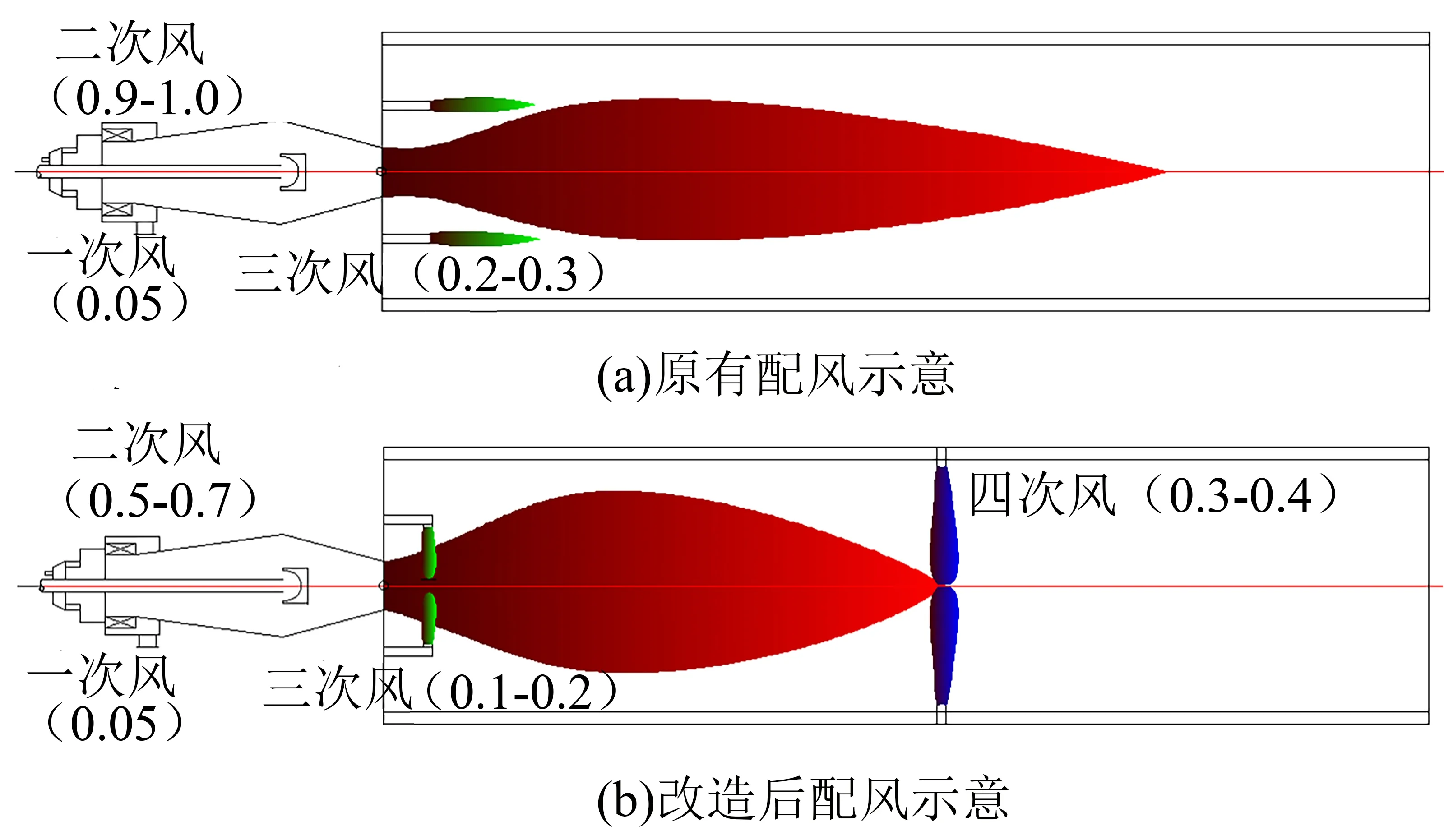

锅炉现有运行状态简介如下:锅炉顶部燃烧器内二次风量过量,二次风风速高、温度低;二次风量降低,有利于提高燃烧器内烟气温度和煤粉的燃烧进程,同时削弱炉内氧化气氛,以利于控制NOx的生成;新增炉膛中部的四次风系统,主要通过空气分级燃烧的方式以实现低氮燃烧和煤粉燃尽的作用[9]。总体配风方案:二次风量(占理论空气量的比例0.5~0.7);三次风量(占理论空气量的比例0.1~0.2);四次风量(占理论空气量的比例0.3~0.4)。

改造前后的锅炉配风量对比示意如图2所示。其中,各风量数值为风量与理论空气量的比值。

图2 锅炉配风量对比示意Fig.2 Comparison diagram of boiler air distribution

2.4 具体方案

每台锅炉新设置1台四次风机,单台风机风量为35 000 m3/h,风压4 000 Pa,功率为55 KW,风机为变频控制,新增四次风机布置在锅炉间零米层一次风机侧,吸风口接至室外,进口加消音器;四次风接口设置在炉膛中部腰线处,四次风接口在炉前4个、炉后4个,喷口为变径管;每个燃烧器配备4个喷口,即炉膛共设8个四次风喷口,喷口延长线交于燃烧器中轴线,喷口伸入炉膛部分采用不锈钢材质;四次风引出炉膛后的管道及阀门布置根据锅炉本体平台扶梯位置调整[10],尽量保证操作方便。

四次风布置及喷口示意如图3所示。

图3 四次风布置及喷口位置示意图Fig.3 Schematic diagram of the arrangement of the quat- ernary air system distribution and the position of the nozzle

3 改造效果

3.1 运行稳定性

依据文献[11]可初步判断,经过炉侧四次风改造后的锅炉运行稳定性有所提升,炉膛负压波动减少。

3.2 炉膛温度

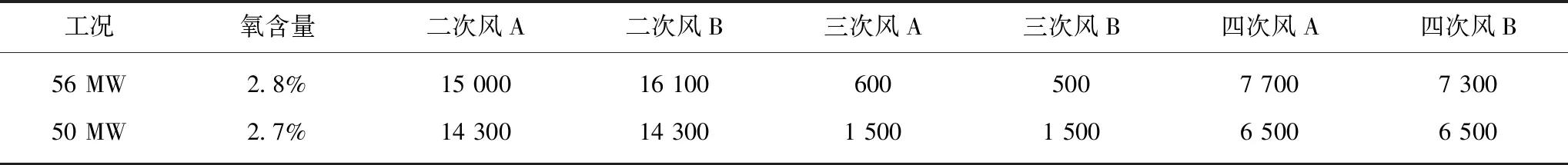

改造后由于燃烧器出口火焰速度降低,炉膛内火焰长度缩短,炉膛整体高温区上移,换热面利用效率提高,导致锅炉炉膛出口温度降低[12]。炉膛上部温度提高约100 ℃,炉膛中部温度提高约50 ℃,炉膛下部温度降低50 ℃,炉膛出口温度降低80 ℃,转弯烟室温度降低50 ℃左右。56 MW与50 MW锅炉工况对比见表2,锅炉温度对比见表3。

表2 56 MW与50 MW锅炉工况对比Table 2 The conditions comparison of 56 MW and 50 MW boiler m3/h

表3 56 MW与50 MW锅炉温度对比Table 3 The temperatures comparison of 56 MW and 50 MW boiler ℃

3.3 NOx初始排放

在54 MW负荷条件下,结合燃煤电站锅炉低氮燃烧技术的相关应用研究[13-19],对配风的影响进行相关实验。单侧二次风风量为18 000 m3/h,保持单侧炉顶三次风和炉侧四次风总量为8 000 m3/h,氧含量3.5%左右时,研究不同三四次风配比对NOx初始排放的影响。当炉顶三次风量由3 200 m3/h降低至700 m3/h时,由于锅炉分级程度加强,锅炉初始NOx排放由525 mg/m3降低至431 mg/m3。

当保持单侧炉顶三次风风量不变时,研究不同二次风和四次风配比对NOx初始排放的影响。分析整体趋势可知,在三次风量恒定时,四次风量越大、空气分级程度越深则NOx初始排放量越低。炉顶三次风量为700 m3/h时,炉侧四次风量由6 200 m3/h增至7 800 m3/h,NOx初始排放由435 mg/m3降至335 mg/m3;当炉顶三次风量为1 500 m3/h时,炉侧四次风量由6 700 m3/h增至9 900 m3/h,NOx初始排放由522 mg/m3降至188 mg/m3;炉顶三次风量为3 000 m3/h时,炉侧四次风量由7 000 m3/h增至8 000 m3/h,NOx初始排放由372 mg/m3降至328 mg/m3。炉顶三次风量降低时,其他条件相同,NOx初始排放降低。但对于炉顶三次风量为3 000 m3/h的工况,二、三、四次风量配比为14 500∶3 000∶7 000时分级程度已较深,NOx初始排放(372 mg/m3)低于配比为16 000∶1 500∶7 000的工况(410 mg/m3),此时燃烧器内过量空气系数为0.56,应能形成较强的还原性气氛,对NOx生成的抑制作用大于由于炉顶三次风强化燃烧促进NOx生成的作用,NOx初始排放降低。

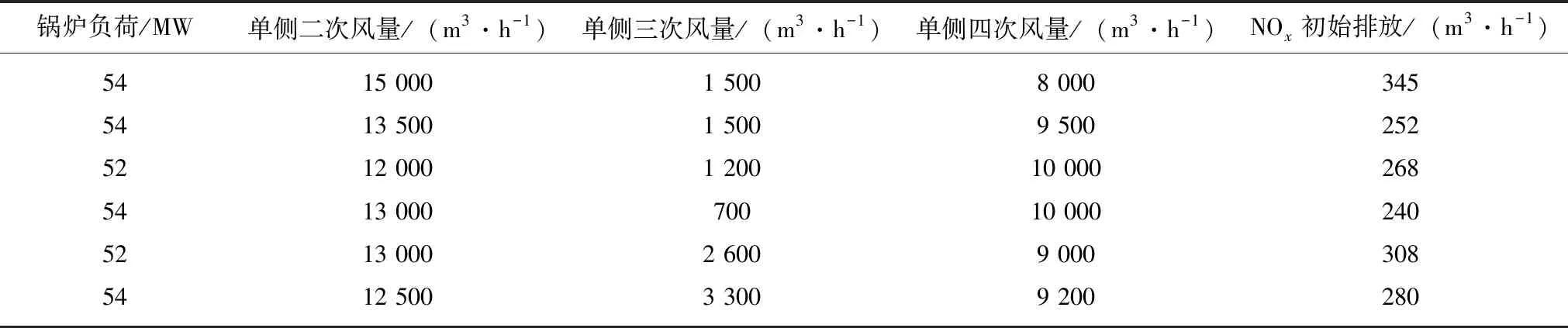

改造后不同工况下锅炉NOx初始排放见表4。

表4 不同工况对锅炉NOx初始排放的影响Table 4 The influence of different working conditions on the initial NOx emission of boiler

由于SNCR的效率主要取决于喷枪位置选择的温度区间,SCR的效率主要取决于催化剂和蒸氨混合器中氨水的雾化程度,所以改造后对SNCR、SCR脱硝效率无影响。

3.4 锅炉燃烧效率

采用四次风分级后,可能会有排烟热损失、固体未完全燃烧热损失2个方面的影响。四次风分级会改变炉膛内温度分布,导致排烟温度变化,进而影响排烟热损失和锅炉燃烧效率;分级配风对煤粉燃尽的影响,影响飞灰和炉渣中含碳量,进而影响固体未完全燃烧热损失和锅炉燃烧效率[19]。

四次风分级改造后,锅炉的排烟温度比较稳定,最高与最低温度差小于3 ℃。合适的空气分级条件下,锅炉排烟温度反而有所降低。计算的结果表明,四次风分级通过排烟热损失影响锅炉的热效率在±0.2%。

四次风分级后对比了未分级燃烧和空气分级工况下的飞灰和炉渣情况。化验结果表明,采用分级配风后,当锅炉负荷54 MV,单侧二次风量12 500 m3/h,单侧三次风量3 300 m3/h,单侧四次风量9 200 m3/h时,对煤粉的燃尽有一定的影响。未分级时飞灰热损失为0.39%,分级混合工况下飞灰热损失为0.87%,降低锅炉整体热效率0.48%。未分级工况炉底出渣量为15 kg/h,分级工况炉底出渣量为45 kg/h,正常工况炉渣热损失为0.33%,分级工况炉渣热损失约0.98%,采用分级配风降低锅炉总效率0.62%。空气分级对燃烧效率的影响见表5。

表5 空气分级对燃烧效率的影响Table 5 Effect of air-staging on combustion efficiency %

3.5 锅炉运行的经济性

考虑极端空气分级配风情况下,锅炉热效率可能会降低约1%;正常空气分级配风情况下,锅炉热效率可能降低约0.5%。因此,锅炉的运行可在热效率和脱硝成本间选择较优化的方案以降低成本。以58 MV运行时分级配风量35%为例,锅炉 初始NOx排放质量浓度由650 mg/m3降至350 mg/m3,锅炉燃烧效率降低0.5%,氨水浓度20%,可节省氨水用量55 kg/h;锅炉30 t/h负荷煤粉消耗量增加16 kg/h,锅炉运行成本可降低31元/h(氨水和煤粉单价分别按1 000元/t、1 500元/t),年节约成本在56万元左右,若改造投资按250万元计算,则大约5年回收成本。

4 结 论

针对天津华苑供热所5×58 MW煤粉工业锅炉进行的炉侧四次风分级改造,其工作量较小、整体改造成本低,在不影响锅炉燃烧效率的前提下实现了锅炉高负荷时NOx初始排放降至350 mg/Nm3(6%氧含量基准)的效果,达到了NOx最终排放值降至50 mg/Nm3、可改善大气环境及满足环保政策的要求。由此证明四次风分级低氮燃烧技术应用于煤粉工业锅炉,可在保证锅炉效率的同时有效降低锅炉NOx初始排放。