多组件式机械分离装置可靠性试验与评估方法

2020-08-05张子骏洪东跑徐子健牛智玲余慕春

张子骏,洪东跑,徐子健,牛智玲, 余慕春,丁 晨

(中国运载火箭技术研究院, 北京 100076)

分离动作是航天飞行器飞行过程中的重要时序环节,对任务成败起到关键性的作用。分离技术在飞行器设计中应用非常广泛,包括发射分离、助推器分离等[1]。随着高新技术的快速发展,飞行器的系统结构和飞行环境条件日益复杂,使得分离技术面临严峻的挑战。在飞行器设计过程中,对分离装置的可靠性要求也日益提升。国内外专家学者针对飞行器分离开展了较多研究,取得了一系列成果,但大都聚焦分离碰撞问题[2-3],而对分离装置的可靠性研究偏少。荣伟等针对载人飞船回收系统火工分离装置,提出了应力、强度分布参数均未知情况下的可靠性评估方法[4-5]。

王静等针对线式分离装置,利用升降法给出装置临界药量的等效转化关系,并将可靠性评估问题转化为对参数假设检验的问题,从而利用小样本低刺激量成败型试验数据实现了对分离装置可靠度下限的验证与评估[6]。范新中等提出一种线性分离装置设计药量工程计算及可靠性评定的方法,建立了分离装置可靠度与药量之间关系的经验模型,从而通过小样本试验进行可靠性评估[7]。荣吉利等开发了用于火工分离装置可靠性评估的小样本方法,通过分析分离装置控制参数的灵敏度建立火工品分离装置参数化模型,进而通过试验拟合相关参数计算分离装置可靠度[8]。

传统飞行器的分离大量采用火工分离装置,而随着飞行器的小型化发展,迫切需要一类体积小、质量轻、低冲击甚至是无冲击的新型分离装置[9]。为此,非火工分离装置逐步在工程中开展应用,以替代以往的火工分离装置,承担了飞行器的部分分离任务。多组件式机械分离装置是工程中常用的一种非火工分离装置,被广泛应用于飞行器发射分离。特别是在飞行器进行箱式发射时,通常运用多组件式机械分离装置实现飞行器出舱瞬间与滑轨的分离。在该类分离机构中,一般通过碟簧自身预变形储存机械能,并通过合理的机构设计实现无火工品驱动无分离控制信号自动解锁分离技术。机械分离装置的可靠性不仅直接影响飞行器出箱状态及过程的安全性,还可能会导致飞行试验失利,甚至造成人员伤亡[9-11]。而鉴于飞行器分离装置高可靠性要求,如何对其进行可靠性试验与评估,则成为了工程难题。

本研究针对多组件式机械分离装置的特点,融合感度试验方法原理,制定基于升降法的多组件式机械分离装置可靠性试验方案,通过组件互换、交叉组合的试验方法,综合考虑分离装置的装配不确定性,并利用广义线性模型来描述分离可靠性与分离力的关系,给出可适用于多组件式机械分离装置的可靠性试验与评估方法。

1 多组件式机械分离装置

多组件式机械分离装置通常用于箱式发射的飞行器中,出舱过程中需要导轨保持弹体不与舱壁发生碰撞,同时保持弹体出舱姿态。导弹出舱后,为不影响弹体的气动特性,一般利用机械分离装置将导轨滑块“抛弃”。机械分离装置同时具有舱内连接导弹与滑轨、出舱后分离两种功能,因此通常设计为碟簧作动式,即利用碟簧预变形储存能量,出舱后释放弹性势能以使滑块与弹体分离,其基本结构见图1。

图1 机械分离装置组成示意图

机械分离装置分离瞬间,顶杆失去导轨的约束,在碟簧压力的作用下,碟簧套筒和支撑环向下运动,分瓣螺母松开,完成解锁功能,在碟簧压力的继续作用下,推杆与对接螺栓作用,使滑块及其内部零件加速分离。

从上述工作原理可知,多组件式分离装置的工作可靠性是由碟簧组件的工作可靠性所决定的。多组件式分离装置分离所需的碟簧临界力F碟簧和各组件的自身质量Mi以及各组件内部摩擦力fi有关:

F碟簧=F(Mi,fi)

(1)

由于工艺制造以及装配过程中的偏差,Mi与fi均为不确定量,因此机械分离装置分离所需要的碟簧临界力是不确定的。同时,机械分离装置的工作特点为一次成败型,实际分离所需的碟簧临界弹性力F碟簧无法通过试验直接测量。

因此,试验评估多组件式分离装置的可靠性需要同时考虑两方面问题:① 多组件分离装置的工艺偏差和装配偏差;② 采用间接测量方法测量分离所需的碟簧临界力F碟簧。

2 基于升降法的机械分离装置可靠性试验

在许多工程领域当中,经常要考虑某些临界值,例如在材料学、药物学、军事工程等研究领域中,材料的疲劳强度、害虫药物一次性致死剂量、炸药爆炸临界压力、枪弹穿甲距离等。这些临界值能对工程设计、制造产生重大的影响,但却往往无法直接测量,只能采用间接的办法,这种间接的办法就被称作感度试验方法[7]。感度试验是从总体中抽取若干个体作为样品,以单个个体作为一个单元,对之施加一定的作用,观察作用的效果,而这种观察只区分预定现象出现与否的两种对立状态。所施加的这类作用被称为刺激,而出现某种遇到的现象则称为响应,否则就称为不响应[12-14]。

升降法试验思路较为直接,受试验外因素影响较小,是工程中最为常用的感度试验[8]。升降法试验包括3个因素:试验样本量N、初始刺激量x0和步长d。x0和d选定后,用x0作第一次“刺激-响应”试验;第二次及以后每次试验所用刺激量的取法为:

1) 如前一次试探的反应结果为“响应”,则本次试探用刺激量为xi+1=xi-d;

2) 如为“不响应”,则为xi+1=xi+d。

如此循环试验,至完成预定试验样本量N为止。对升降法试验数据进行统计分析,按刺激量的升序排列,可表示成如下形式:

(2)

与火工品等产品类似,机械分离装置的临界解锁力是不可测的,当外界施加的解锁力大于临界解锁力时,分离装置分离,否则不分离。故试验所获得的数据为施加的解锁力和相应的“解锁”或“不解锁”数,而不是临界解锁力。对于火工品,通常利用敏感度试验作为可靠性试验来获得临界刺激量的可靠性特征,进而进行可靠性评估。鉴于机械分离装置的临界解锁力和火工品临界刺激量具有的共性特征,可借鉴火工品感度试验方法来制定机械分离装置可靠性试验方案。

在升降法试验中,为了较好地获得感度参数估计,试验样本量通常不少于30。与火工品的一次性使用有所区别的是,机械分离装置在施加解锁力后会影响分离组件的安装结构,但不会破坏各组件产品本身,每次试验不管是否分离皆可以进行重新装配。

机械分离装置为不含火工品的多组件式机构,其内部零件在机械加工时不可避免的出现一定的偏差,碟簧的尺寸力学性能同样存在一定的偏差,这便带来了生产加工偏差;机械分离组件的零件装配、预紧力矩施加等环节均由人工完成,每次的安装状态也会存在一定的偏差,即导致临界解锁力出现偏差的因素主要包括产品生产加工偏差和产品安装偏差两项。

因此,为了在有效的样本量情况下,同时考核产品的工艺偏差和装配偏差,策划试验样本量为5,每个样本重复使用7次左右。组件进行随机组合,每个样本重复使用。

3 基于广义线性模型的机械分离装置可靠性评估

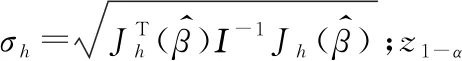

广义线性模型是线性模型的扩展,通过连接函数建立响应变量的数学期望值与线性组合的预测变量之间的关系。对于多组件式分离装置,其刺激量和响应量之间的关系可以通过广义线性模型来描述。

(3)

miln(1-G(β1+β2xi)))

(4)

(5)

(6)

(7)

4 实例分析

某机械分离装置被应用于某航天飞行器箱式发射前滑块分离,其可靠性指标要求为:置信水平γ=0.95,可靠度R≥0.999,通过碟簧提供解锁力为2 000 N。

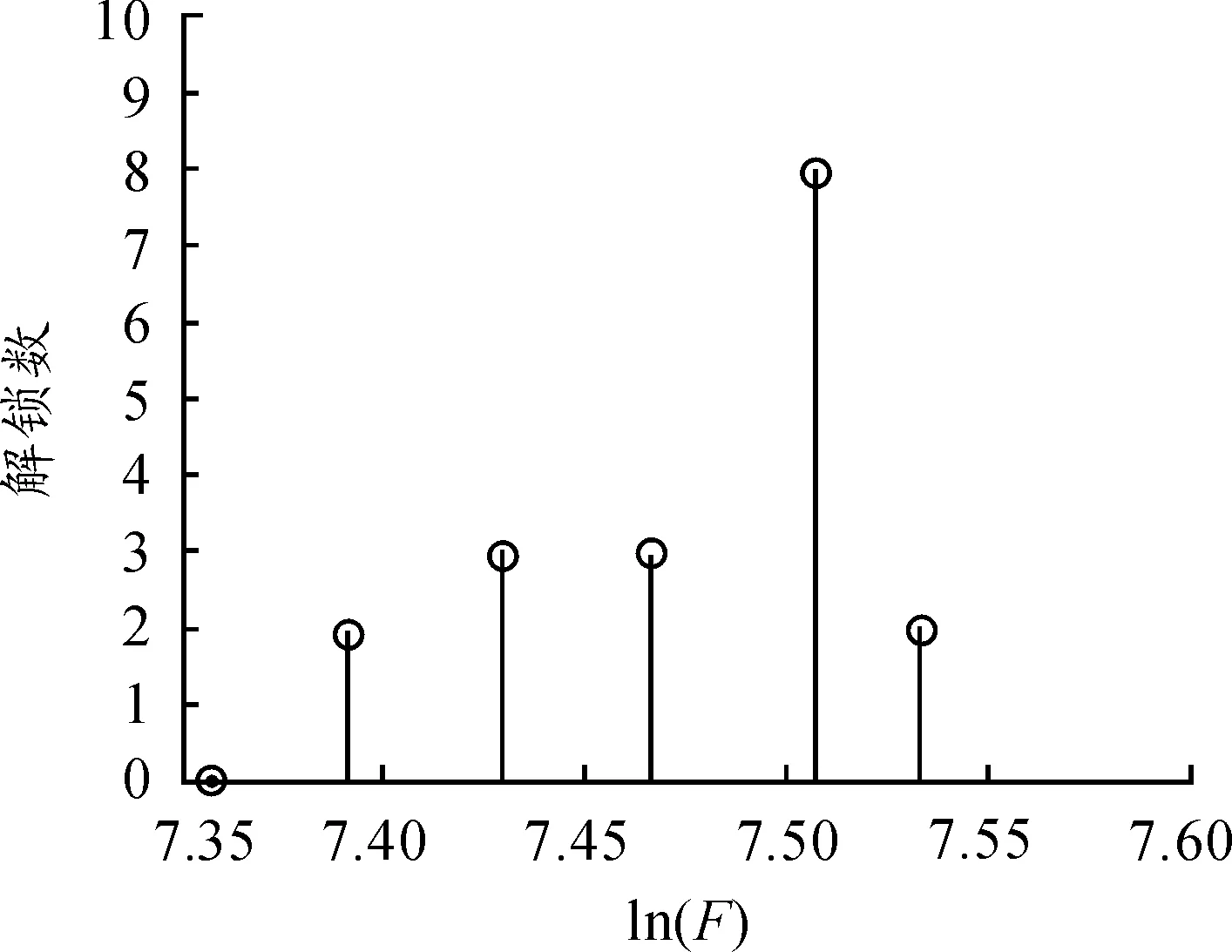

通过开展小样本的升降法试验,确定机械分离装置初始解锁力为1 748 N(碟簧数量44,垫片数量5),步长为1块垫片。选取5个分离装置,通过组件组合互换,共开展35组试验,试验结果见表1所示。

表1 升降法试验结果

根据试验结果绘制解锁力的分布密度如图2所示。

图2 临界分离力试验结果

已知碟簧提供解锁力为2 000 N,给定置信水平0.95,可以求得:

z1-α=z0.95=1.645

结合参数估计的渐近正态性质,由式(7)可得该机械分离装置的可靠性下限RL=0.999 6。

5 结论

本研究对影响机械分离装置分离可靠性的因素进行了研究,结合分离装置临界解锁力的特点,通过引入感度试验方法,制定了基于升降法的可靠性试验方案。分析了装配偏差和工艺偏差对临界解锁力的影响,通过对多组件进行任意搭配再重装,在有效获取试验数据的情况下,显著减少了参试产品的数量。进而,利用广义线性模型来描述可靠性与临界解锁力的关系,给出了分布参数估计方法,提高可靠性评估的精确性与稳健性。