超细TiH2粉的制取及工艺研究

2020-08-04周大川李喜德邹浩然张绰

周大川 李喜德 邹浩然 张绰

摘 要

本文选用氢化脱氢/阻断剂包覆联合法制取超细TiH2粉。通过激光粒度测试,TEM及SEM等手段来研究制取TiH2粉的过程中一些工艺参数对TiH2粉的氧含量、形貌及粒度的影响,探寻出了阻断剂对TiH2粉颗粒的抑制机理。结果表明,在700℃/2hrs的条件下海绵钛经过渗氢之后球磨5小时,粉末的D50径达到了6.89μm,NaCl作为阻断剂对TiH2粉进行包覆,制得的TiH2粉为不规则形状,且D50达到6.16μm,氧含量变为0.89 wt.%。得出一个结论,阻断剂的引入能使TiH2粉中的氧含量得到微量增加。

关键词

超细TiH2粉;氢化;阻断剂;颗粒长大

中图分类号: TF125.22 文獻标识码: A

DOI:10.19694/j.cnki.issn2095-2457.2020.15.062

Abstract

In this paper,a method was proposed by comparing these methods: ultrafine TiH2 powder was prepared by the method of hydrogenation dehydrogenation/blocking agent covered combined method.The ultrafine TiH2 powder is prepared by using a hydrogenated crushing and blocking agent covered and finally removing the blocking agent.The effects of some technological parameters on the oxygen content,morphology and particle size of TiH2 powder were studied by means of TEM,SEM and laser particle size test.The mechanism of particle growth inhibition of blocker was discussed.The results show that the sponge titanium is billed for 5h after 700℃/2 hours of hydrogen evolution,the median diameter of the powder is 6.89μm,and the hydrogenated powder is coated with NaCl as the inhibitor.The ultrafine TiH2 powder is irregular and the median diameter also reached 6.16μm, oxygen content became 0.89wt.%.The conclusion is that the inhibitor results in a slight increase in the oxygen content of the titanium powder.

Key Words

Ultrafine TiH2 powder;Hydrogenation;Blocker;Particle growth

0 前言

制取泡沫铝的优良材料很多,TiH2就是其中之一。泡沫铝具有成形精度较高、易加工、抗腐蚀能力较强、导热率较低、密度较小、耐候性较强、耐高温等优点。而制取TiH2粉最常用的方法是氢化脱氢法,制取超细TiH2粉也是为了能制取泡沫铝。

TiH2粉的制取方法有许多,如:旋转电极法、氢化脱氢法(HDH)、熔盐电解还原法、连续熔盐流法、机械合金化法(MA)、气体雾化法等[1]。氢化球磨法是一种利用了钛的一种特性(钛对氢气的可逆性吸收)来制取TiH2粉的方法,具有成本低且操作简单等优点。其操作流程是将钛置于真空环境中,随后充入足够的氢气,并辅以加热,加热到一定程度时,钛吸收氢,从而变成氢化钛,该化合物容易被一些机械力粉碎,被粉碎后的粉末中含有大量氢气的即为氢化钛粉。该方法成本低,工艺实现较简单,并且生产出来的粉末粒度范围较宽。该方法经过了许多年的改良和提升,已然成为了国内制取TiH2粉的重要方法。

1 实验部分

1.1 实验设备及原料

滚筒式球磨机、球磨罐、NaCl、海绵钛、数字天平。

1.2 工艺流程

氢化球磨法制取TiH2粉的工艺流程图如图1所示,将钛在500℃且密闭环境下和氢气发生反应生成氢化钛,然后在球磨机上进行研磨粉碎,从而制取出TiH2粉。该工艺设备投资小且操作简单,只是流程过长,连续化生产不易实现,且球磨后得到的氢化钛粉杂质含量较高,颗粒不规则,在极大的程度上限制了此产品的应用范围。钛与氢的结合能比与氧、碳等间隙元素的结合能大,所以欲制得高纯度的TiH2粉,需有严格的工艺过程,并且需要高纯度的海绵钛原料。

2 结果与分析

2.1 吸氢

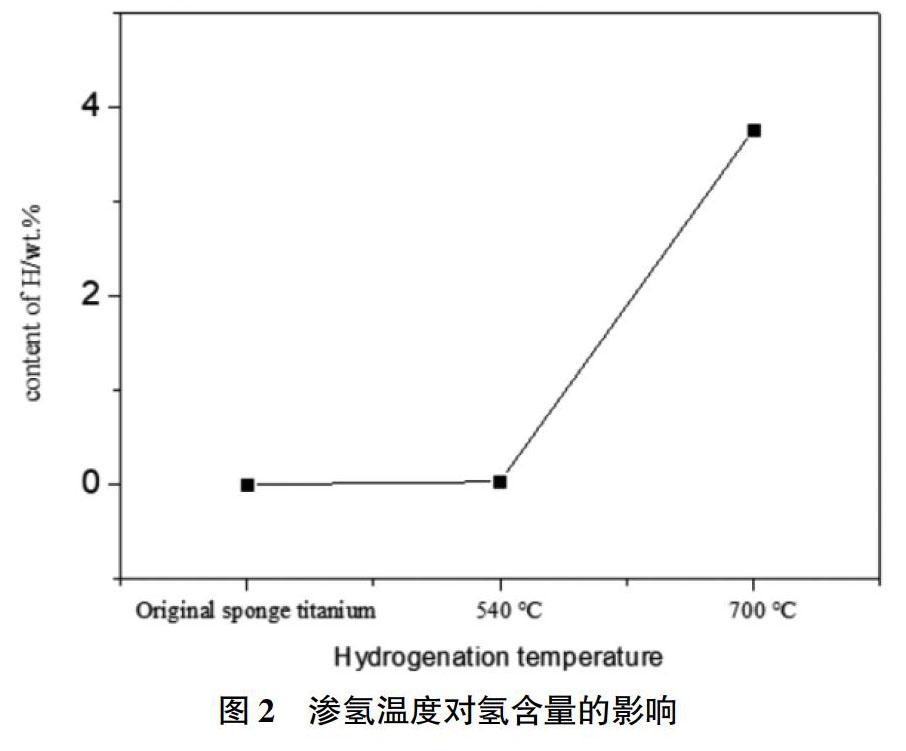

使用块状海绵钛,制取氢含量为3.80±0.20wt.%的TiH2。记录渗氢温度和渗氢时间对氢含量的影响(如图2、图3所示)。

从图中可以看出,海绵钛吸氢温度为700 0C,其析氢最佳时间为5小时。

2.2 一次球磨

球磨过程比较复杂,球磨介质、球磨气氛以及球磨的时间等都能影响球磨的结果。TiH2是脆性材料,粉末颗粒尺寸在开始的短时间内急剧减小,随后随着时间延长而逐渐减小。TiH2粉末形貌从不规则的形状逐渐变成等轴状,最后为团絮状。TiH2粉末呈团絮状主要是因为TiH2粉的颗粒太细小,从而导致了TiH2粉表面活化能快速增加,为减小表面活化能,所以颗粒团聚在一起。脆性材料存在极限的球磨粒度,即在球磨到极限粒度之前,粒度大小不断降低,但是达到极限值后,如果再进一步进行球磨的话,TiH2粉末的颗粒大小不会继续减小,因为球磨到一定时候摩擦力产生热量,而这热量使TiH2粉末颗粒表面的活化能急剧增加,随后为了降低表面活化能,颗粒将聚在一起从而使TiH2粉末聚集成块。当球磨达到一定时间后,颗粒尺寸到达极限,随后粉末颗粒不会继续减小,反而有变大的风险,这是因为球磨一段时间后,颗粒表面活化能增加,为了减小表面活化能,颗粒聚集在一起,从而粒度变大,稳定下来后粒度不变,此时的粒度大小也就是极限粒度。球磨时间过长,将会使粉末的污染程度变高。

球磨工艺为:球料质量比为20∶1,10∶1,7∶1,球磨转速200r/min,球磨时间5h,研究球料比对TiH2粉末粒度的影响;球料质量比为20∶1,球磨转速200r/min,时间取3h、5h、7h、和9h,研究球磨时间对TiH2粉末粒度的影响。

海绵钛经过渗氢后变成氢化钛,而氢化钛很容易被机械研磨而形成TiH2粉。球磨3h后,粉末颗粒的体积中位径D50降至10.01μm。粉末的D50在球磨5h时分别达到了6.89μm。然而,当球磨时间增加至7h的时候,D50只降至5.59μm。可以看出,在球磨前5h以內,TiH2粉末颗粒粒度随这球磨时间的增加而急剧降低。但当继续增加球磨时间时,球磨对粉末的粉碎效果不比5h之前的了。球磨9h后的TiH2粉更是増而不减,达到了6.11μm,原因在于球磨时间过长,温度过高,使TiH2粉凝固化,重新结成了大块颗粒。因为了解到球磨7h、9h后TiH2粉的温度过高将温度这么高的TiH2粉暴露在空气中的话是很容易燃烧的,所以,在权衡利弊之下,决定选用球磨5h之后的TiH2粉末(即说TiH2的最佳球磨时间选为5h),这时的TiH2粉末D50为6.89μm。

2.3 二次球磨

制取TiH2粉的方法一钛氢化球磨法是一种利用了钛的一种特性(钛对氢气的可逆性吸收)来制取TiH2粉的方法。有一种方法在制取氢化钛粉时是用钛的氧化物作为原料的,这与以钛废料或金属钛为原料的生产方法相比,以钛化合物作为原料的生产方法更具有优势。以海绵钛为原料,随后采用氢化和球磨一体化,该工艺中间工序少,流程短,使用该工艺来制取TiH2粉将更容易实现产品的连续化生产,如果是用钛化合物为原料来制取TiH2粉的话将具有很大的发展空间。

进行二次球磨,球磨工艺和原来一样为:球料质量比为20∶1,球磨转速200r/min,球磨时间分别取3 h、5 h、7h、和9h,研究球磨时间对TiH2粉末粒度的影响。

3 结论

1)海绵钛经过渗氢后变成了氢化钛,而氢化钛很容易被机械研磨而形成TiH2粉。球磨3h后,粉末颗粒的体积中位径D50降至10.01μm。粉末的D50在球磨5h时分别达到了6.89μm。然而,当球磨时间增加至7h的时候,D50只降至5.59μm。

2)二次球磨后,显著降低TiH2粉末粒度,随球磨时间延长,粉末粒度下降逐渐缓慢,球料质量比20∶1,球磨转速200r/min,球磨时间9h时,粉末粒度2.97μm。

参考文献

[1]莫畏,邓国珠,罗方承.钛冶金(第二版)[M].北京:冶金工业出版社,1998,8.

[2]候德祥.日本用氢化脱氢法生产低氧钛粉技术[J].有色矿冶,1997,(2):31-36.

[3]Froes F H.Eylon D.Titanium Net Shape Technology[M].Lea Angeles:The Metallurgical Society 0f AlME Press.1984.1.

[4]张驰.有机钛特种防腐蚀涂料的研究[J].广东化工,2006(5):25-28.

[5]洪艳,沈化森,王兆林,等.低成本钛粉生产工艺[J].中国有色金属学报,2005,15(2):378-383.

[6]李少羽.含钛涂料中金属钛与环氧树脂之间相互作用的X射线光电子能谱(XPS)表征[J].吉化科技,1995(2):28-32.

[7]Froes F H.Prealloyed titanium powder metallurgy bumiers to use[J].Int.J.Powder Metall.1987,23(4):267.

[8]洪艳,曲涛,沈化森,等.氢化脱氢法制取钛粉工艺研究[J].稀有金属,2007,31(3):311-314.

[9]Eylon D,Froes F H.Parsons L D.Titanium PM componenla for advanced acroepace applications[J].Mct.Powder REP.,1983,38(10):567.

[10]翁启钢,周志辉,林洪波,袁继维,袁铁锤.熔盐电解法制取高纯钛粉[J].粉末冶金材料科学与工程,2010,15(1),70-73.