乙烯装置低排放开工策略研究与实施

2020-08-04邹铖

邹 铖

(中国石化广州分公司,广东广州 510726)

某石化公司乙烯装置采用Stone & Webster公司顺序分离后加氢技术,原设计年产聚合级乙烯130 kt。2003年2月乙烯装置进行了扩能改造,乙烯生产能力增加到200 kt/a。装置主要采用石脑油、轻石脑油、加氢尾油、丙丁烷作为裂解原料,循环乙烷、丙烷作为裂解炉循环原料。设置有6台35 kt/a的USC-28型裂解炉和1台40 kt/a的国产30U型裂解炉,生产聚合级乙烯、聚合级丙烯、氢气、混合碳四、粗裂解汽油和裂解燃料油等产品。

近年来,随着国内环保排放管控指标日益严格,乙烯装置传统开工过程中产生的大量火炬排放不仅造成物料损失,还会对环境产生不利影响[1],此外,开工期间火炬燃烧火焰较大,甚至发生不完全燃烧产生黑烟,还会对企业附近居民带来视觉和噪声污染,严重影响企业形象[2]。乙烯行业内普遍认可的低排放开工目标主要体现在减少物料排放火炬和缩短开工时间2个方面。

1 国内乙烯装置主要开工减排技术

为了减少开工过程火炬排放和缩短开工时间,国内乙烯装置不断尝试各种低排放开工方法,取得较好的效果。例如,普遍采用的冷箱预冷开工,主要采用的介质为氮气[3-5],预冷温度从-80~-120 ℃不等,近年来,天然气[6,7]因其性质接近工艺介质、预冷温度较氮气低、可以置换系统不凝气等特点,逐渐被行业接受,预冷温度降低至-140 ℃,另外,通过向天然气中配入一定比例的氢气、乙烯、丙烯等介质[8],可以使预冷效果更接近实际操作条件。分离系统通常采用倒开工的方式缩短各系统合格时间,除了普遍使用的乙烯和丙烯精馏塔提前全回流运行外,部分企业根据自身流程特点新增开工流程,将甲烷、乙烯、丙烯、碳四按一定比例配比后引入系统,可以将脱甲烷塔、脱乙烷塔、脱丙烷塔提前运行[9,10]。对于部分预冷条件不佳、采用后加氢工艺的乙烯装置,在氢气合格前可以通过外引氢气对反应器配氢,缩短乙烯、丙烯合格时间[11]。降低开工过程产品合格所需要的最低负荷是减少火炬排放最根本的措施,通过研究裂解气压缩机低负荷工况、冷箱、干燥器、反应器最低流量,将开工负荷由70%~80%降至50%~70%[12,13]。此外,通过调整返回阀稳定压缩机运行也是低排放开工的重要基础[14]。回收各系统在合格前的物料排放是减排的直接措施,目前对于拥有两套或多套乙烯的企业,一般采取错开开工技术[15],对于炼化一体的企业,可以将排放物料回收至炼油瓦斯管网[16],具备不合格物料存储条件的企业,可以将不合格产品暂存,待正常运行后回炼[17]。

2 乙烯装置工艺流程及传统开工过程、火炬排放点

2.1 乙烯装置工艺流程简介

乙烯装置主要工艺流程见图1。裂解原料在高温低压下的USC型管式裂解炉中裂解成裂解气,经过线性废热锅炉回收高位能热量,产生11 MPa蒸汽,再经油急冷、水急冷系统回收中、低位能热量后,分离出轻、重质燃料油、粗裂解汽油及工艺水,其中工艺水经除油后循环使用,用来发生稀释蒸汽。裂解气经过四段压缩式裂解气压缩机升压至3.53 MPa,干燥后进入采用预分氢技术的顺序分离系统。碳二加氢采用后加氢的气相加氢技术,脱甲烷系统采用高压脱甲烷工艺。分离过程所需冷量由乙烯制冷压缩机和丙烯制冷压缩机机组成的复叠制冷系统提供。

图1 乙烯装置主要工艺流程示意

2.2 传统开工过程

a) 急冷水塔引脱盐水循环运行,所需热量通过煮塔蒸汽线引入0.3 MPa蒸汽提供,当系统升温至70~80 ℃时,可为用户提供热工质,丙烯精馏塔全回流运行。急冷油塔引调质油建立液位后开泵循环运行,所需热量通过稀释蒸汽发生器与1.0 MPa蒸汽换热获得,当中质油温度升至120 ℃后,脱丁烷塔全回流运行。

b) 当丙烯制冷压缩机和乙烯制冷压缩机开机并调整稳定后,部分冷剂换热器建立液位,乙烯精馏塔、脱丙烷塔全回流运行。

c) 当7台裂解炉升温至热备状态,产生的11 MPa蒸汽可供裂解气压缩机氮气运行,稳定后裂解炉具备投料条件。投第2台炉后,裂解气压缩机开始接受裂解气,压缩机出口放火炬,投第3台炉后,开始向分离送料,脱甲烷塔塔顶高压甲烷放火炬,冷箱出口的氢气和低压甲烷放火炬。脱乙烷塔进料后,碳二组分从碳二加氢出口放火炬。

d) 投第4台炉后,当脱甲烷塔顶温度低于-80 ℃时,高压甲烷并网,当氢气分离罐温度低于-160 ℃后,甲烷化系统开工,低压甲烷并网,甲烷化出口氢气合格后,碳二加氢和碳三加氢反应器开始配氢,合格后碳二组分停止排放火炬,进入乙烯精馏塔,合格乙烯产品采出。

2.3 传统开工主要火炬排放点

a) 裂解炉开始投料至分离进料过程中,物料通过裂解气压缩机出口排放至火炬,该过程持续时间一般在4 h左右,排放量约为67 t。由于11 MPa蒸汽全部由裂解炉提供,为了使压缩机正常升转速并提高出口压力,在分离进料前,2台裂解炉必须投料,因此,不可避免地导致部分物料通过压缩机出口和凝液汽提塔釜排放火炬。

b) 分离进料至高压甲烷并网,脱甲烷塔塔顶高压甲烷排放火炬约7 h,火炬排放量约为36 t。

c) 脱乙烷塔开始进料至碳二加氢配氢合格,碳二组分通过碳二加氢出口放火炬约为10 h,排放量约为213.5 t。

d) 分离进料至氢气分离罐温度合格,不合格氢气和低压甲烷均排放火炬,排放时间约为8 h,排放量分别约为33.5 t。

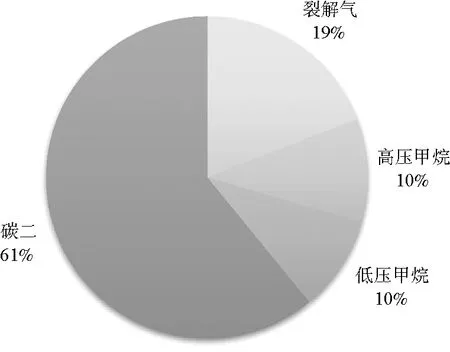

上述排放点排放量所占总排放量的比例见图2。可以看出,碳二加氢合格前的不合格碳二排放占总排放量的60%以上,是减排工作的主要对象,其次是裂解气压缩机出口的裂解气,高、低压甲烷占比相对较少。

图2 传统开工过程主要火炬排放的物料比例

3 低排放开工策略研究

乙烯装置没有外供的11 MPa蒸汽,给开工过程中裂解气压缩机的稳定运行带来一定挑战,但“大炼油、小乙烯”的配置,也给乙烯装置开工期间回收物料至炼油瓦斯管网创造了条件。结合装置特点,提出以下5项低排放策略。

3.1 前冷脱甲烷塔天然气预冷

在裂解炉投料前,前冷脱甲烷塔与裂解气压缩机通过高压甲烷、低压甲烷、循环甲烷和氢气线形成循环流程,氮气预冷结束后改为天然气预冷继续使冷箱和脱甲烷塔降温,天然气预冷既节省了充压时间,也可以预冷至更低的温度,缩短脱甲烷塔和氢气合格的时间。

3.2 分离系统提前运行

除传统的乙烯精馏塔、丙烯精馏塔提前全回流外,以合适的物料配比引实物料至脱乙烷塔、脱丙烷塔和脱丁烷塔,使其提前全回流运行,减少合格时间,碳二加氢反应器和甲烷化反应器氮气升温备用,碳三加氢系统引液相丙烯循环运行。

3.3 裂解炉低负荷投料与裂解气压缩机稳定运行

在整个开工过程,全部裂解炉热备,多产10 MPa蒸汽,保证裂解气透平进汽、抽汽阀开度在合理范围,压缩机转速能够满足分离进料要求。根据裂解炉投料情况,及时调整压缩机转速和返回阀开度,返回阀尽量卡边操作,既减少压缩机负荷,又保证机组不发生喘振。裂解炉低负荷投料,确保不发生波动,避免急冷水塔放火炬。

3.4 回收排放物料

投用物料回收系统,分别将裂解气压缩机出口物料、高压甲烷物料、碳二加氢出口不合格乙烯物料和凝液汽提塔釜物料回收至炼油瓦斯管网,根据裂解炉运行情况,适当提前将高压甲烷和低压甲烷并入燃料管网。

3.5 引外界氢气开加氢反应器

受预冷温度限制,前冷氢气合格时间一般较慢,提前引入外界氢气,可以在脱乙烷塔和脱丙烷塔合格后立刻对加氢反应器配氢,缩短产品合格时间。

4 低排放开工实践和效果

4.1 低排放开工方案实施情况

4.1.1分离流程倒开

提前3 d丙烯精馏塔全回流运行。提前2 d丙烯制冷压缩机开工,甲烷化反应器氮气升温,脱乙烷塔塔釜引入液相丙烯,乙烯制冷压缩机开工,脱丁烷塔引液相碳四;提前1 d乙烯精馏塔全回流运行,脱丙烷塔全回流运行,碳二加氢氮气升温,碳三加氢引丙烯循环,裂解气压缩机氮气开工,脱乙烷塔塔顶通过回炼线引入乙烯,回流罐建立液位,脱乙烷塔全回流运行。

4.1.2天然气预冷

裂解投料前14 h分离前冷系统从裂解气压缩

机入口引天然气充压,充压至1.5 MPa后,打开冷箱出口循环甲烷线、高压甲烷、低压甲烷、氢气线两位阀,投用前冷3台预冷器的丙烯冷剂,投料前12 h开始天然气预冷。前10 h,裂解气压缩机转速提高,出口压力达到1.7 MPa,遇冷效果明显提高,投用乙烯冷剂,脱甲烷塔回流泵气相预冷。天然气预冷各系统达到的最低温度点与操作温度对比见表1。

表1 投料前预冷温度点与操作温度对比 ℃

4.1.3投料至乙烯合格

2台裂解炉投料后,裂解气压缩机出口物料回收至炼油高压瓦斯管网,1 h后分离充压,脱乙烷塔给碳二加氢充压,投料后2 h分离进料,1 h后,脱甲烷塔建立回流。投料后3 h 20 min高压甲烷并网,脱甲烷塔顶温度为-75 ℃,投料后5 h 10 min,第3台炉投料,10 min后低压甲烷并网;碳二加氢进料,进料量约10 t/h,投料约6 h后,碳二加氢引苯乙烯氢气配氢,脱丙烷塔进料开工;10 min后碳三加氢进料,引苯乙烯氢气配氢。投料约7 h后脱丁烷塔进料开工。同时,碳二加氢合格进乙烯精馏塔,乙烯产品合格,进产品合格罐。1 h后,第4台炉投料,投料后约9.5 h后,甲烷化进料,1.5 h后甲烷化出口氢气产品合格,氢气切回自产氢气。投料约12 h后,碳三进丙烯精馏塔,2 h后,丙烯产品合格。

4.2 实施效果

4.2.1开工进度对比分析

实施低排放开工后,开工时间较传统开工大幅缩减,各主要节点均有所调整,具体进度对比见图3。

图3 开工主要进度对比

相较传统开工,此次低排放开工有以下几点区别:①高压甲烷并网是在投2台炉的情况下,时间上也比传统开工提前了约7 h;②低压甲烷并网是在投3台炉的情况下,时间上比传统开工提前了约6 h,减少火炬排放约27 t;③通过新增流程按比例将丙烯和乙烯引入脱乙烷塔,在投料前一天,脱乙烷塔全回流运转。脱乙烷塔进料后,1 h内脱乙烷塔合格,开始碳二加氢配氢,开始配氢的时间比传统开工提前了8 h;④碳二加氢引入苯乙烯氢气低负荷提前配氢合格。将苯乙烯氢气中CO含量控制在3 μmol/mol以内,并提前引入氢气罐,稳定配氢时氢气管网压力。碳二加氢在裂解投3台炉的情况下配氢合格,产出合格乙烯。

4.2.2减排效果

传统开工火炬排放量约为350 t,而低排放开工火炬排放量仅为11 t,火炬排放量大幅减少,此外,从图4可以看出,由于开工各阶段排放峰值的全面降低,更利于火炬气通过气柜缓冲,在合适的消烟蒸汽注入下,火炬基本消灭黑烟。

图4 开工火炬排放量对比

5 结语

低排放开工期间,共排放火炬11 t,较传统开工排放总量350 t,减少96%。开工时间从15 h左右降低至7 h。整个开工过程时间短、火炬排放量大幅降低,基本实现了低排放的目标。