抑制剂对氧化铁皮去除的改善效果研究

2020-08-04卢学蕾杨德伦

卢学蕾,杨德伦

(马钢股份公司制造部 安徽马鞍山 243002)

热轧酸洗板表面出现氧化铁皮缺陷,且难以消除。为了消除或改善该缺陷,初步在实验室分析抑制剂对钢板的表面改善效果,再进一步将抑制剂应用到酸洗生产线以验证工业使用效果。从而明确了添加抑制剂可改善氧化铁皮,并固化了工艺要求。

1 实验室分析抑制剂作用

1.1 实验方案

在马钢技术中心家电板研究所实验室进行了热轧钢板模拟酸洗实验,验证抑制剂对热轧钢板酸洗的作用和钝化剂对漂洗的作用,具体实验方案和实验结果如下。

实验采用马钢加磷强化钢M170P1和高牌号硅钢的热轧钢板,酸液浓度为17%,酸液温度为75℃,模拟酸洗产线酸液浓度和温度,验证抑制剂对热轧钢板酸洗的作用和钝化剂对漂洗的作用,具体实验设备,见表1。实验方案,见表2。实验流程:酒精清洗→称重→酸洗→漂洗→水清洗→热风吹干→称重→袋装封样。

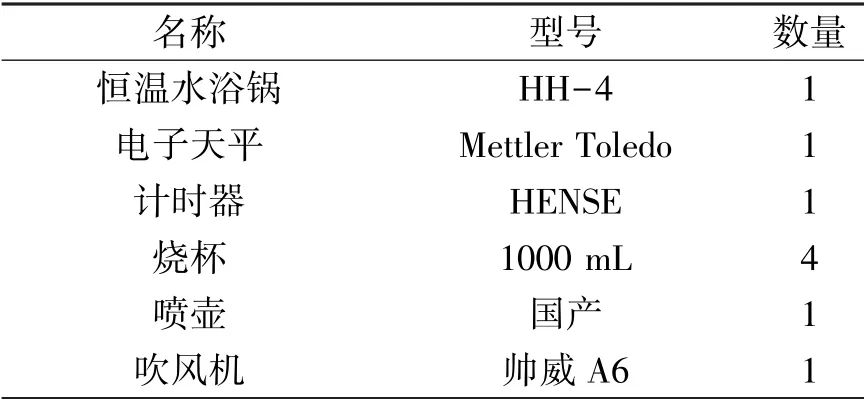

表1 实验设备与材料

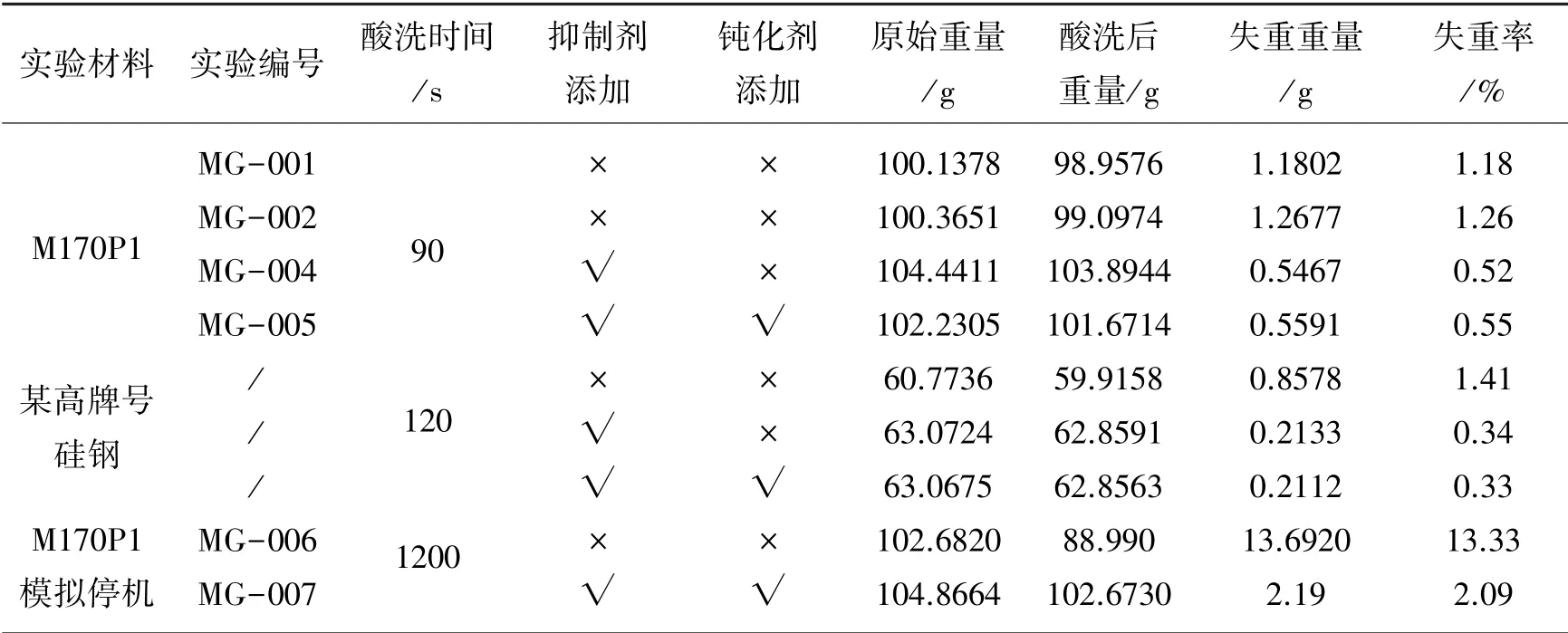

表2 实验方案及结果

1.2 实验结果分析

实验室分析结果:表2为热轧钢板模拟酸洗实验结果,可以看出,在本次实验条件下,M170P1热轧试样在未添加抑制剂时酸洗后的失重率约为1.2%,在添加抑制剂时酸洗后的失重率约为0.5%;高牌号硅钢热轧试样在未添加抑制剂时酸洗后的失重率约为1.4%,在添加抑制剂时酸洗后的失重率约为0.3%。

模拟酸洗生产现场停机实验中,经过20 min酸洗的结果显示,M170P1热轧试样在未添加抑制剂时酸洗后的失重率约为13.3%,在添加抑制剂时酸洗后的失重率约为2.1%。

对M170P1热轧试样在相同酸液或漂洗液相同酸洗时间的情况下,分别进行未添加抑制剂和添加抑制剂酸洗的实验,观察酸洗后的宏观形貌,可以看出,未添加抑制剂时,酸洗后的表面颜色发暗;添加抑制剂时,酸洗后的表面颜色发亮均匀。观察漂洗后的漂洗液,可以看出,未添加抑制剂时,漂洗液颜色浅,瓶底残渣少;添加抑制剂时,漂洗液颜色深,瓶底残渣多,说明添加抑制剂酸洗后的漂洗效果更好。

进一步分析可以看出,酸洗板面发暗后,表面粗糙度变大,同时影响漂洗效果,导致板面容易较多的残留物(Fe2+、Cl-和H+),对轧机工序和乳化液系统造成不良影响,严重时直接影响轧后板面质量。

对高牌号硅钢热轧试样在相同酸液或漂洗液相同酸洗时间的情况下,分别进行未添加抑制剂酸洗和添加抑制剂酸洗的实验,观察酸洗后的宏观形貌,可以看出,未添加抑制剂时,酸洗后的表面颜色不均匀,产生过酸洗;添加抑制剂时,酸洗后的表面颜色相对均匀,没有过酸洗。

对M170P1热轧试样分别在未添加抑制剂和添加抑制剂的酸液中酸洗20 min清洗后的宏观形貌。从实验结果可以看出,未添加抑制剂时,酸洗后的表面颜色发暗;而添加抑制剂时,酸洗后的表面颜色发亮。

观察M170P1热轧试样在模拟停机实验过程表现,未添加抑制剂时反应剧烈,表面泡沫较多;添加抑制剂时反应相对平稳,表面泡沫很少。观察未添加抑制剂和添加抑制剂的酸液试验后的颜色,可以看出,未添加抑制剂的酸液颜色浑浊,添加抑制剂的酸液颜色相对清澈。

1.3 实验室分析小结

在本次实验条件下,M170P1热轧试样在未添加抑制剂时酸洗后的失重率约为1.2%,在添加抑制剂时酸洗后的失重率约为0.5%。未添加抑制剂时,酸洗后的表面颜色发暗;添加抑制剂时,酸洗后的表面颜色发亮均匀。

硅钢热轧试样在未添加抑制剂时酸洗后的失重率约为1.4%,在添加抑制剂时酸洗后的失重率约为0.3%。未添加抑制剂时,酸洗后的表面颜色不均匀,产生过酸洗;添加抑制剂时,酸洗后的表面颜色相对均匀,没有过酸洗。

模拟酸洗生产现场停机实验中,经过20 min酸洗的结果显示,M170P1热轧试样在未添加抑制剂时酸洗后的失重率约为13.3%,在添加抑制剂时酸洗后的失重率约为2.1%。未添加抑制剂时反应剧烈,表面泡沫较多;添加抑制剂时反应相对平稳,表面泡沫很少。未添加抑制剂时,漂洗液颜色浅,瓶底残渣少;添加抑制剂时,漂洗液颜色深,瓶底残渣多,说明酸洗后的漂洗效果更好。未添加抑制剂的酸液颜色浑浊,添加抑制剂的酸液颜色相对清澈。

2 抑制剂酸洗线工业试用

根据实验室分析结果,表明抑制剂对酸洗表面有较大的改善,因此,决定在酸洗线上正式投入抑制剂的试生产。试验使用IB45型号的抑制剂(生产产家为北京路宝利,属进口产品),使用量为2 t,合计1800 l,除了初始化量为150 l、连续添加量1450 l,剩余200升为抑制剂储罐底部残留量,抑制剂浓度为千分之一。总添加比例相当于三个循环系统总酸容量的0.12%,1#、2#、3#酸循环系统添加的具体量分别为500 l、600 l、700 l;首次添加后按每小时添加一次的方式对3#酸储罐进行生产连续添加,添加比例按3#酸循环系统补酸量的0.12%进行。试验耗时198小时,期间1680酸洗机组生产产量为49755 t。生产钢种包括含磷钢、低合金高强、双相钢、汽车外板等,由于大多钢种的表面质量改善情况。因氧化铁皮缺陷改判比例大幅度下降约80%。

新酸浓度按32%进行计算,损失新酸约99.77 t,根据试验期间带钢产量49755 kg/t,吨钢消耗新酸2.0 kg/t;采用同样方法计算2018年吨钢新酸酸耗为2.52 kg/t,对比可知采用进口IB45抑制剂后新酸酸耗降低,降低幅度为0.52 kg/t,见表3。

表3 酸系统数据

试验期间从酸轧线回废酸量为1194 m3,废酸中Fe的平均浓度为120.2 g/l,铁损为143.76 t,根据试验期间带钢产量49755 t折算成吨钢成材率损失为0.289%;采用同样方法计算2016年全年吨钢酸洗成材率损失为0.306%,对比可知采用进口IB45抑制剂后酸洗成材率损失降低,降低幅度为0.017%。根据上述试验结果,制定了酸洗须添加IB45抑制剂的工艺制度。

3 结论

通过实验室分析抑制剂对带钢表面的改善效果和现场开展优化试验,添加抑制剂(型号:IB45,浓度为千分之一)对带钢表面的氧化铁皮具有改善作用,而且酸洗铁损和酸耗指标均有一定比例的下降。

为改善带钢表面氧化铁皮缺陷,制定了酸洗须添抑制剂的工艺制度。