坚持自主研发,造世界上最好的动力总成

——专访广汽研究院常务副院长、动力总成技术研发中心主任吴坚

2020-08-04吴坚

吴 坚

广汽研究院常务副院长兼动力总成技术研发中心主任

天津大学动力机械及工程专业博士,正高级工程师;

从事汽车研发三十多年,曾在华南理工大学任职教授近二十年,有着深厚的学术造诣、扎实的理论功底和丰富的开发经验;曾荣获中国内燃机学会2019 年度突出贡献奖、中华国际科学交流基金会杰出工程师鼓励奖、中国汽车工业优秀科技人才奖及汽车工业科学技术一等奖、广东省科技进步奖一等奖等,拥有专利53 项,发明24 项,发表论文及专著40 篇;

2008 年加入广汽研究院,逐步建立起一支近500 人研发团队,从零搭建了动力总成软硬件能力建设,建立健全了一套完整的动力总成自主开发流程以及高效的设计、仿真、验证的研发体系。

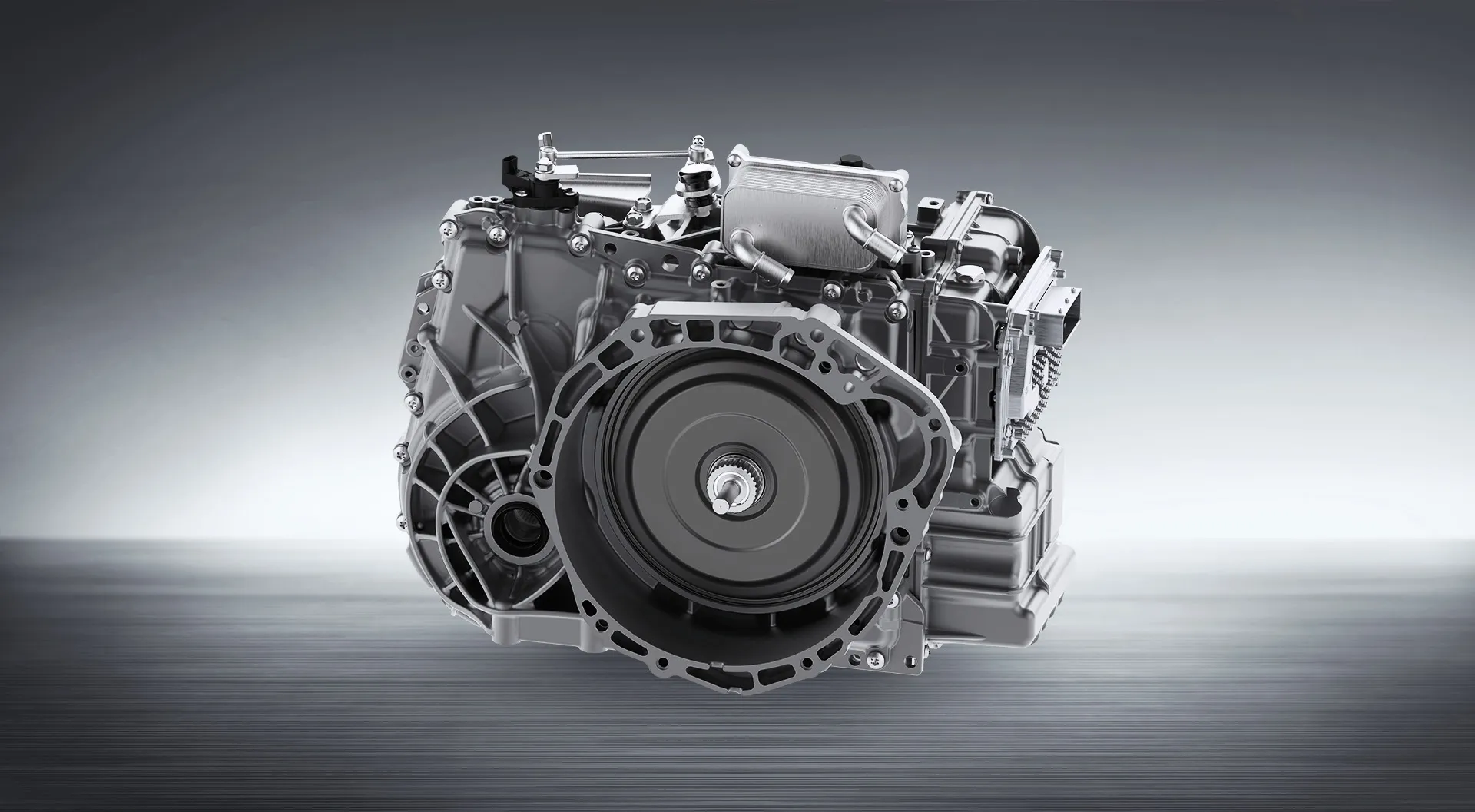

2020 年4 月,广汽7WDCT(7 速湿式双离合自动变速器)凭借完全自主化、高性能、高可靠性及业内领先的技术实力,在汽车评价研究院主办的第三届 “世界十佳变速器” 评选中,荣膺 “世界十佳变速器” 称号。

广汽研究院常务副院长、动力总成技术研发中心主任吴坚接受了《汽车零部件》期刊记者的采访,和我们分享了广汽集团在动力总成研发领域的故事、荣光与梦想。

《汽车零部件》:吴院长,您好!非常荣幸您能接受我们的采访。首先恭喜贵司自研变速器获得 “世界十佳变速器” 称号。您能向我们介绍一下 “世界十佳变速器” 评选的具体情况吗?

吴坚:“龙蟠杯” 世界十佳变速器评选创办于2017 年6 月,是应中国汽车产业发展之势而创立的汽车变速箱评选活动,不仅是中国首创,也是世界唯一。活动旨在评选出兼具创新和匠心精神的高品质车型和变速器,推动中国汽车产业发展,满足广大汽车消费者的需求。其评委由中国工程院院士、世界汽车工程师学会联合会主席等行业大咖组成,评选对象为国内销售车型所搭载的变速箱,按AT、DCT、CVT 以及混动四大变速箱类别进行最终评选,具备一定的权威性。该评选的创办不仅在变速器行业乃至整个汽车行业引起轰动,也受到了全社会的广泛关注,影响深远。

在评选活动中,专家评委采用国际公认的评价指标,对每一款参评的变速器进行技术参数客观评价和场地实测。技术参数客观评价主要针对传动比范围、传动效率、轻量化等变速器参数进行打分;场地实测重点针对摇篮测试、静态换挡测试和动态换挡测试项目中的实际感受进行评价打分。

《 汽车零部件》: 在此次活动中, 广汽7WDCT 与大众DQ500、 采埃孚8AT、 本田10AT 等20 款国际先进的变速器同台竞技,经过激烈角逐,最终脱颖而出。请您为我们详细介绍下7WDCT。这款产品具备哪方面优势?对广汽有什么深远意义?

吴坚:7WDCT 是在广汽集团大力支持和指导下,由广汽研究院依托全球研发体系打造的首款自动变速器。我们团队通过对产品性能不断深挖与优化,在机、电、液、控多领域实现技术突破,攻克了离合器模块热平衡控制、换挡过程精确控制等技术难题,采用自主研发的第二代双泵电液控制系统,降低扭矩损失,产品综合传动效率近96%。

在系统集成设计方面,创造性地提出了自动变速器集成设计流程体系,该体系由多项独创的工具方法支撑,包括基于全约束模型的系统集成设计方法(TBF)、效率因子分解计算程序、基于模型的NVH 设计流程、全工况换挡性能仿真及测试优化方法等,将整车性能目标准确分解到变速器总成的每一项功能及性能上,并针对系统安全进行冗余性设计。

在双离合器热平衡控制方面,双离合器模块是双离合变速器的功能核心,其热平衡控制直接影响产品性能及整车安全。我们自主开发双离合器模块及液压控制模块物理仿真模型,基于该模型构建了高精度的软件控制策略,并通过大数据分析等新技术手段,大大提高整车驾驶性、燃油经济性和可靠性等性能。

在电液控制方面,自主开发的第二代电液控制技术,应用多目标压力控制、双油泵分时控制、分段式流量线性控制等最新技术,具有低泄漏、高耐久、耐污染等特点,使产品具备了更快的换挡响应、更精确的换挡控制及更高的传动效率。该技术的自主研发及高性能表现,在国内实属首创,填补了我国汽车行业相关技术的空白。

在智能控制软件开发方面,自动变速器控制软件决定了自动变速器的整车表现,项目团队针对产品特性,采用 “V 字型” 正向开发流程,自主开发了多项最优控制策略,在换挡性能、自适应控制、功能安全、热保护等方面显著提高软件鲁棒性,并具备软件功能扩展及技术兼容性。可实现自动泊车、电子驻车、混合动力扩展、实时四驱等功能,同时达到ASIL(汽车安全完整性等级)C 等级。其中,自主开发的自适应控制策略智能化程度高,机器学习精度覆盖产品全寿命范围,耐久前后整车性能变化优于竞品。极致耐久验证造就高品质变速器产品,为了充分保证产品品质及可靠性,项目在产品耐久验证上不遗余力,开展了近6 万小时台架和500 万公里全天候全地形整车耐久可靠性试验。其中,开展单车全国路况耐久试验,每辆试验车在全国7 个典型区域开展耐久试验,单车里程16 万公里,试验严苛程度远高于用户使用工况,变速器耐久性能得以充分保证。在 “世界十佳变速器” 场地实测环节中,广汽7WDCT 表现优异,换挡平顺性得到专家评委的充分认可,优于国内外同类产品。

在生产制造上,广汽7WDCT 采用十万级无尘车间、全自动化、智能化生产检测设备,使产品品质得到充分保证。目前,广汽7WDCT 已成功搭载广汽传祺中大型SUV 及MPV 上市销售,市场表现优异,取得了良好的社会效益和经济效益。

《汽车零部件》:目前国内汽车行业的最大软肋是自动变速箱,很多厂家也投入了大量研发力量,但是要么是简单逆向,要么是委托外部,据悉,广汽的7WDCT 是完全自主研发的,在研制过程中有遇到过什么难题或者阻力吗?广汽是如何应对的?

吴坚:自动变速器的性能是在整车上体现的,每一家主机厂对整车的定义都不尽相同,但其衡量的指标不外乎经济性、动力性、操控性和NVH 性能这些指标,自动变速器的各项性能都与这些指标相关,但实际上这些性能指标都属于整车系统性问题,不是简单的自动变速器单体问题。

我们在进行自动变速器自主研发的过程中,遇到的最大难题与阻力,就是如何让变速器在整车上能有最佳的表现,这需要我们的研发工程师不仅要具备自动变速器研发的能力,同时还要具备部分整车性能开发的能力。广汽应对这一难题的方法,依然是坚持自主研发的思路,在变速器研发团队中建立了整车传动效率、换挡性能、NVH 性能的研发小组与开发体系,依托自主研发工程师们对自身产品性能最深入的理解与把握,不断对产品硬件及TCU 控制软件进行优化,以满足整车客户需求为目标,不断解决整车相关的各项质量问题,最终突破这一难题。

从这一点我们也可以看到,自动变速器的自主研发之所以困难,是因为它所涉及的不仅是自身的机、电、液、控等技术领域,还包括部分整车性能的开发,而这些,都需要依托一个强大的跨领域研发团队。很庆幸,广汽在坚持自主研发的过程中成长起来了这么一个团队,保证了我们项目研发的成功。

《汽车零部件》:广汽研究院已自主开发了5MT、6MT、RMT 及七档先进双离合变速器7WDCT,还有在预研其他款型吗?

吴坚:在广汽集团发布E-TIME 研发战略中有提到,未来广汽将在更多档位以及电气化自动变速器方面进行布局,研发的产品不会太多,但都会是最契合市场需求的产品。

《汽车零部件》:在动力总成方面,广汽研究院的下一个研制的挑战产品将会是什么?

吴坚:根据工信部规划,2025 年乘用车的油耗目标为4L/100km,并且2025 年以后油耗测试循环将从WLTC 切换为中国工况CLTC。对于传统中大型燃油车来说,未来即便使用 达到热力学极限的 50% 热效率的发动机也无法满足油耗目标,这个目标对混动技术也是巨大的挑战。目前主流的混动车注重中低速的油耗以及低速驾驶性,在中高速工况驾驶性和动力性表现较差。广汽动力总成的下一个挑战是启动面向2025 年的电气化、模块化动力总成平台,为传祺中大型车打造油耗低于4L/100km,且动力强劲、充满驾驶乐趣的动力总成产品。

《汽车零部件》:今年疫情对车企影响较大,广汽研究院在技术和研发方面情况怎么样?有哪些应对措施?

吴坚:从今年一月开始到现在,受新冠肺炎疫情影响,汽车行业遭受到了前所未有的冲击,这场突如其来的新冠肺炎疫情使得整个汽车产业规模 “一夜回到2005 年”。生产端,企业因复工进度慢、零部件供应等问题导致产出水平低;消费端,产品消费停滞,市场需求受到严重抑制,对上半年的汽车市场将产生重大影响。

汽车是产业链非常长的行业,目前海外核心零部件有断供的风险,如果海外零部件巨头停产时间在1-2 月以内,那么对国内主机厂影响相对有限,因为主机厂也有一定的存货,这些零部件巨头自身也建有安全库存,双方的库存加起来基本够1-2个月的消耗量。但是如果停产时间在2 个月以上,则某些零部件会断供或者供应不足,进而影响生产。我们广汽一直在积极响应党中央号召,一手抓疫情防控,一手抓生产恢复,为稳定经济积极做出贡献。

《汽车零部件》:广汽研究院在动力总成方面的发展目标和愿景是什么?

吴坚:近几年,中国经济增长持续放缓,消费升级趋势未改,市场需要更低价格且更优秀的产品,就像我之前的判断,汽车行业的冬天已经来临,如何安全过冬将是我们最大的挑战。对于广汽动力总成来说,追求自主创新和行业顶尖水平是我们第一个阶段的目标,广汽在动力总成大部分领域已经达成目标。下一个阶段,广汽的目标是对动力总成电气化技术保持高投入,实现先进动力总成技术的低成本应用,打造广大消费者买得起的混动车。

同时,我真诚希望整个中国汽车行业形成 “连横合纵” 的技术联盟,像欧洲、美国、日本汽车企业那样,在动力总成领域实现中国品牌的联合开发、共同应用,实现动力总成开发、模块化产品跨企业的共享,持续推进供给侧改革,降低开发成本和量产成本,为消费者打造更高动力、更低油耗、更低成本的动力总成产品。

访谈最后,吴坚自豪地表示:

广汽集团要造出世界上最好的动力总成!

实际上,吴坚带领的广汽研究院动力总成的研发团队不仅向我们展示了目前广汽自主创新在变速箱上取得的进展和成果。通过此次与吴坚的交流,我们能够感受到,作为拥有超过 30 年动力研发经验的专家级工程师,他在这个领域有着不少的独到见解。同时,作为广汽自主发动机总成技术开发的领路人,吴坚的一些超前的思路,得以有效地发挥出前瞻性推动作用,引领广汽自主技术向前发展,某种程度上这也是推进传祺品牌加速向上的动力之一。(完)(《汽车零部件》撰稿:曹懿莎,编辑:吴君)