海上导管架沉桩施工送桩器能量消散分析

2020-08-03龙正如苏长南

刘 捷,龙正如,苏长南

(广东粤电阳江海上风电有限公司,广东 阳江 529500)

因定位导向架和部分液压冲击锤不具备水下沉桩能力,海上风电先桩法导管架沉桩施工往往不能通过打桩锤直接锤击工程桩,需在工程桩桩顶插接送桩器,打桩锤通过锤击送桩器,将能量传递至工程桩,从而将桩打入。但送桩器上能量消散比例目前无准确的参考数据,为打入性分析和打桩锤的选择带来一定的困难。为查明送桩器上能量消散比例,在送桩器和工程桩上都安装传感器,通过高应变动力检测分别测得打桩过程中送桩器和工程桩上的能量和桩身应力,从而推断出送桩器能量消散比例,为打桩锤的选择提供参考依据,为海上沉桩施工积累经验。

1 高应变动力检测基本原理

锤击沉桩是一个冲击的过程,通过应力波的形式来传递能量。对冲击机械不能采用静力学、刚体动力学或是运动学分析其工作机理[1]。送桩器与工程桩之间的连接并非刚性连接,而是通过插接的方式进行连接,应力波在连接部分产生复杂的透射和反射,通过理论计算很难得出送桩器的能量消散值,必须通过工程试验进行实测。

高应变动力检测是用重锤冲击桩顶,使桩土产生足够的相对位移,以充分激发桩周土阻力和桩端支承力,通过安装在桩顶以下桩身两侧的力和加速度传感器接收桩的应力波信号,应用应力波理论分析处理力和速度时程曲线,从而判定桩的承载力和评价桩身完整性[2]。

2 高应变动力检测实施方案

2.1 检测方法

桩的截面积、桩身材料质量密度和弹性模量应在测点处取值。桩长应取传感器安装位置至桩底间的距离。钢桩桩身应力波波速应设定为5 120 m/s,桩身材料质量密度应设定为7.85 t/m3。桩身材料弹性模量设定值应按下式计算:

E=ρ·c2

(1)

式中E为桩身材料弹性模量,kPa;c为桩身应力波传播速度,m/s;ρ为桩身材料质量密度,t/m3[3]。

桩顶应设置桩垫,桩垫宜采用胶合板、木板或纤维板等材质均匀的材料。传感器安装应满足下列要求[3-4]:

1) 应在桩身两侧沿桩轴线对称安装2只应变传感器和加速度传感器,传感器的中心应处于同一横截面上;传感器与桩顶间的垂直距离,对一般桩型不宜小于2倍桩径或边长;

2) 安装传感器的桩身表面应平整,且其周围无缺陷或截面突变;

3) 传感器的安装宜采用膨胀螺栓固定,螺栓孔应与桩侧面垂直,安装后传感器紧贴桩身;

4) 对于水上传感器,应采用措施预防传感器或导线接头进水;

5) 锤击时,应将传感器电缆线固定在桩身,预防震动受损。

2.2 具体实施方案

1) 液压冲击锤

采用MHU 1200S液压冲击锤,总重约为210 t,最大输出能量为1 200 kJ,最大输出能量工况下锤击频率最高能达到38锤/min。

2) 工程桩与送桩器

工程桩:长为61 m,外径为2 400 mm,壁厚为30~55 mm,入土为57.6 m,材质为DH36。

送桩器:上部采用外径为2 400 mm的钢管,长为32 m,壁厚为40~55 mm;与工程桩接触部分采用高110 mm的加厚段,壁厚为170 mm;下部导向部分分为2段,1段长为1 m,该部分外径为2 270 mm,壁厚为30 mm,另一段长为0.6 m,外径从2 270 mm缩小至1 573 mm,壁厚为20 mm,中间焊接10块竖向加劲板;除加厚段材质为Q345C外,其余材质均为Q345B。

3) 锤效对比测试

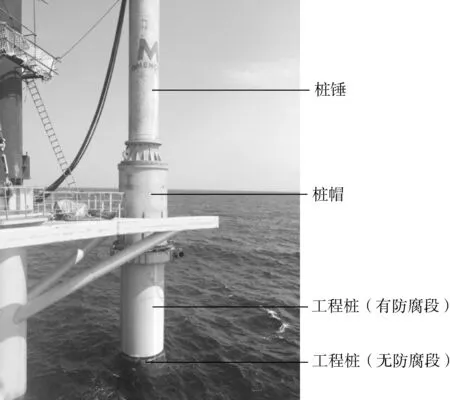

本次沉桩由于定位导向架的影响,沉桩到一定标高后需要使用送桩器才能继续沉桩。现场拟在沉桩方式受定位导向架影响前采用试验对比的方式分析送桩器的影响,同一根测试桩,安装送桩器前,由打桩锤直接锤击桩顶打桩,桩身安装传感器测试50锤左右。安装送桩器后,以同样的打击能量、同样的方式测试50锤左右。图1为安装送桩器前对工程桩进行高应变检测示意。

图1 高应变检测试验

4) 打桩过程高应变检测

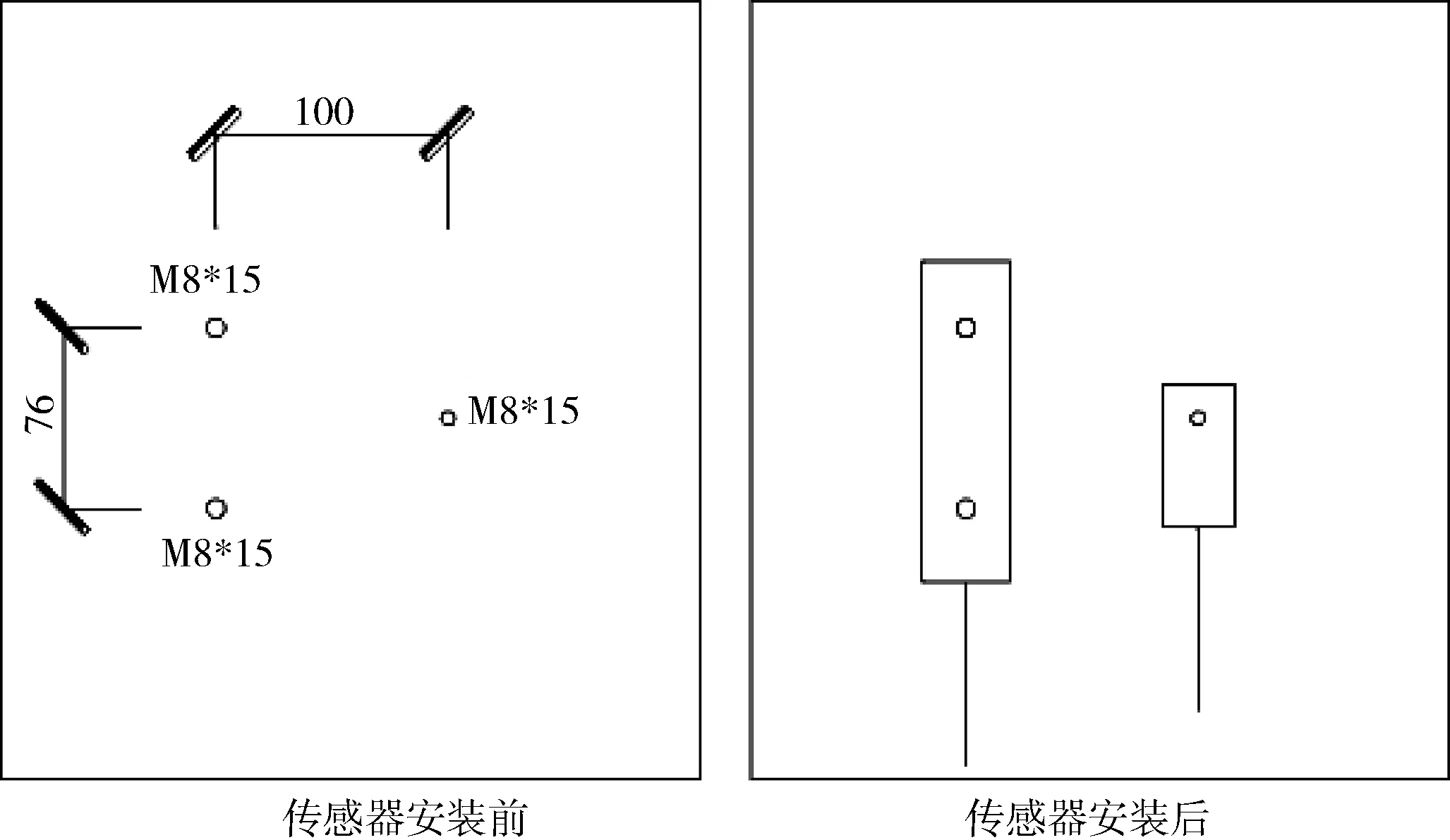

在打桩过程中,通过在工程桩上安装水下传感器,在送桩器上安装水上传感器,实时检测打桩过程中的数据,传感器安装位置距离桩顶以下5.05 m,安装示意见图2。

图2 传感器安装示意(单位:mm)

3 高应变动力检测结果及分析

3.1 高应变检测试验

为分析送桩器能量消散的影响,进行了2次高应变动力检测,借助送桩器沉桩1次,直接锤击沉桩1次,锤击系统设定打击能量均为500 kJ,测试结果如下。

1) 借助送桩器沉桩检测

沉桩过程正常,未发现异常现象,共连续锤击50击,选取中间连续的20击进行统计分析,统计得到的锤击能量平均值为453.07 kJ,桩锤系统设定的锤击能量为500 kJ,实测锤效为90.61%。

2) 直接锤击检测

沉桩过程正常,未发现异常现象,共连续锤击50击,选取中间连续的20击进行统计分析,统计得到的锤击能量平均值为465.89 kJ,桩锤系统设定的锤击能量为500 kJ,实测锤效为93.18%。

3.2 沉桩过程高应变检测

沉桩过程中,在送桩器和工程桩上分别测得的数据见表3。

表3 送桩器、工程桩沉桩监测结果

1) 送桩器监测

送桩器监测过程正常,未发生明显异常现象。根据选取的实测数据(桩尖标高为-52.09~-65.69 m),送桩器实测能量约占锤击系统输出能量的97.0%。

送桩器材质为Q345B,材料屈服强度为345 MPa。根据API规范,动应力不应超过屈服强度的80%~90%,按照85%取值的最大允许动应力为293 MPa。

根据选取的实测数据,送桩器传感器安装位置实测的压应力最大值为249.9 MPa,未超过送桩器的最大允许动应力为293 MPa。

2) 工程桩监测

因定位导向架原因,对桩身进行了部分监测。桩身监测过程正常,未发生明显异常现象。根据选取的实测数据(桩尖标高从-52.09~-62.09 m),桩身实测能量约占锤击系统输出能量的88.9%。从数据趋势分析,工程桩入土越深,从桩锤传入工程桩的能量比例呈下降趋势。根据现场反馈,桩锤的桩芯反弹现象也趋于明显。

根据设计图纸,桩身材质为DH36,材料屈服强度为355 MPa。根据API规范,动应力不应超过屈服强度的80%~90%,按照85%取值的最大允许桩身动应力为302 MPa。

打桩过程中,桩身传感器安装位置监测到的最大压应力为190.9 MPa,未超过桩身允许最大动应力302 MPa。

3) 桩身应力和承载力检测结果

为辅助分析桩身应力和承载力情况,对桩在桩尖标高为-62.09 m的实测曲线进行了拟合计算,计算结果显示桩尖标高为-62.09 m时对应的初打承载力为24 899 kN,桩身最大压应力计算值为251.8 MPa,未超过桩身允许最大动应力302 MPa。但由于现场条件所限,该桩未监测到最终标高,未能获取到拒锤时的实际数据,根据数据趋势分析,预计拒锤时桩身实测能量/锤击系统输出能量比值会相应降低,送桩器带来的能量消散比例会相应增大。

4 结语

通过试验和工程应用验证,在海洋工程领域,使用MHU 1200S液压冲击锤施打长为61 m、外径为2 400 mm、壁厚为30~55 mm、材质为DH36的敞口钢管桩,当采用长为32 m、外径为2 400 mm、壁厚为40~55 mm、材质为Q345的送桩器时,带来的能量消散比例约为3.3%~13.3%,工程桩入土越深,能量消散比例越大。该数据可为海上沉桩施工方案设计、锤型选择、打入性分析提供一定程度的参考。