冷轧带钢卷内凸缺陷的分析与研究

2020-08-03供稿张春杰宋征

供稿|张春杰,宋征

作者单位:1. 首钢京唐钢铁联合有限责任公司镀锡事业部,河北 唐山 063200;2. 首钢京唐钢铁联合有限责任公司轧钢作业部,河北 唐山 063200

内容导读

对于厚度较薄的冷轧带钢卷,在卷取完成后卸卷时很容易产生内凸缺陷,影响了带钢质量,降低了带钢的成材率。为了分析冷轧带钢卷的内凸缺陷的产生原因,本文把冷轧带钢卷径向弹性模量作常量处理,假设带钢卷为各向同性,得出带钢卷产生内凸的原因及形貌公式,并进一步分析和研究了带钢厚度、卷取初始张力以及带钢层间摩擦因数对钢卷内凸缺陷的影响。研究表明,在其他影响因素条件相同的前提下,单一影响因素增大都将引起冷轧带钢卷内层受径向压力增大,从而使冷轧带钢卷越容易产生内凸缺陷。

内凸是一种钢卷内径局部向内凸出,形状近似心形的一种缺陷,不仅影响带钢质量,还会使上卷困难,给下道工序的生产带来很大的困难。这种缺陷不仅受卷取张力、带钢厚度、卷筒质量、涂油量等多种因素的影响,还与带钢表面是否光滑有密切的关系[1-5]。在冷轧带材卷、卸卷及冷却过程中,对于厚度较小而层数较多的钢卷,由于卷筒对钢卷内层的支撑作用消失,会造成钢卷内部应力状况的重新分布,对于某一规格的钢卷,存在一个带卷稳定的径向压力范围,如果径向压力过大易产生内凸缺陷,而过小则会产生塌卷缺陷。内凸缺陷的内凸一般发生在钢卷内圈十几层至几十层,造成横向折痕,严重影响带钢的品质,造成成品带钢的质量降级,甚至报废。

本文对带钢卷内凸缺陷进行了形变分析,阐明了内凸产生的原因以及内凸的基本形貌,阐述了造成钢卷内凸缺陷的主要因素,并对各个因素进行模拟分析。

钢卷内凸的形变分析

钢卷内凸的原因

为了保证钢卷顺利地从卷取机卷筒上卸下来,需要在卷取机卷取钢卷之前使卷筒有一定的预膨胀,而且当带钢在卷筒上卷上1~1.5圈时,卷筒开始启动完全膨胀,在以后的卷取过程中,这个膨胀值保持不变,当卷取完成后,启动卸卷程序,卷筒将启动缩径以顺利完成卸卷,然后卷筒再次预膨胀,等待下次卷取卸卷,这便是卷筒缩径工作过程,这个膨胀值就是卷筒临界压力Pcr。

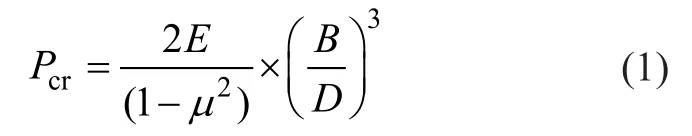

当卷到第i层时,卷筒径向压力P逐渐增大到临界压力,卷筒开始收缩直到卷筒径向压力等于临界压力Pcr。由于径向压力使卷筒与钢卷紧密连接,假定卷筒和钢卷之间没有滑动,当卷筒径向压力P增加到临界压力Pcr时,钢卷内壁失稳,从弹性变形发展到屈服变形,钢卷内壁屈服变形后,在临界压力的作用下,钢卷内壁保持这一变形状态。经推导,得出临界压力计算公式:

式中,D为钢卷内壁直径;E为带钢的弹性模量;μ为钢材的泊松比;B为带钢厚度。

钢卷内凸的形貌

钢卷承受卷取张力后发生周向拉应力,在周向拉应力的作用下,产生径向位移。假设钢卷层间没有滑动,钢卷内应力为各向同性,钢卷处于轴对称应力状态,即,将第i层带钢等效为周向拉应力等于卷取张力的薄壁圆筒,卷取第i层带钢相当于把第i层带钢套在i-1层带钢外侧。薄壁圆筒在卷取张力σ0和变形抗力Pc作用下的周向拉应力为:

式中,r为薄壁圆筒半径;B为薄壁圆筒厚度。

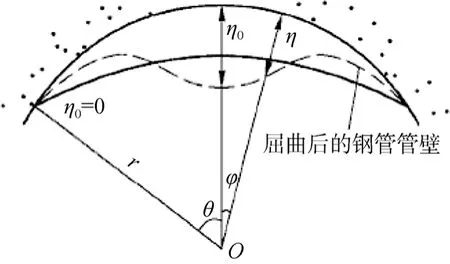

从钢卷失稳的实际曲线来看,内凸卷与阿姆斯图兹公式假设的变形曲线相符[6]。阿氏假定,当外压超过薄壁圆筒的临界压力时,内层的一部分薄壁圆筒首先失稳,屈曲成3个半波,一个向内,两个向外,波形如图1所示。

图1 钢筒内壁局部失稳屈曲示意图

薄壁圆筒被压屈部分的最大应力达到了材料的屈服强度,薄壁圆筒内壁失稳屈曲后的径向变化量公式为:

式中,η(φ)为薄壁圆筒内壁径向变化量;φ为圆心角;ε、a、b、c为系数。

在周向拉应力的作用下,钢卷内层的薄壁圆筒失稳屈曲以后,相应地产生压缩变形,钢卷局部凹陷,形成内凸(心形卷)形貌。这时,由于周向力的松弛,使带钢承受的周向力减小,钢卷达到相对稳定的状态。

冷轧带钢卷产生内凸的主要因素

(1) 带钢厚度:从实际生产经验来看,带钢厚度对内凸缺陷的产生有一定的影响。

(2) 卷取张力:冷轧带钢在卷取过程由于卷取张力的作用,会在带钢层与层之间产生径向压力和周向拉力。卸卷过程由于卷筒对最内层带钢压力的释放,钢卷内的应力将重新分布,最终钢卷内的径向压力和周向应力的大小和分布,决定了钢卷在后续运输和存放过程的稳定性。卷取张力越大,钢卷内层承受的径向压力和周向拉力越大。在外圈径向压力和周向拉力的作用下,内层钢卷因屈服发生局部下凹。因此,优化卷取张力,适当地减小初始卷取张力,有助于抑制卷取过程中的内凸(心形卷)缺陷。

(3) 带钢粗糙度:带钢表面的粗糙度影响带钢的层间摩擦,表面粗糙度越大,带钢层间的摩擦力越大,钢卷越容易产生内凸(心形卷)缺陷。

冷轧带钢卷内凸的分析

为了解决内凸缺陷问题,国内外对冷轧带钢卷的内应力进行了大量的理论分析,本文参考了文献中钢卷内应力计算公式[7-11],进行了相应的模拟分析。

冷轧带钢的基本卷取参数选取以燕山大学轧制中心实验室二十辊轧机为例进行分析。冷轧卷取模拟参数,设定卷取圈数为300圈,实心卷筒的外半径r0为52 mm,内半径rc为32.5 mm,卷筒的弹性模量和泊松比分别为E0=210000 MPa,μ0=0.28;带钢的弹性模量和泊松比分别为E=210000 MPa,μ=0.28,表面粗糙度Ra=0.0008 mm,微观粗糙度Δ=0.0032 mm,板形系数η=0.01,修正系数k0=0.45。

带钢厚度对钢卷内应力的影响

设定卷取初始张力35 MPa,对带钢厚度分别为0.2 mm和0.4 mm的带钢的卷取过程进行分析。

图2为不同带钢厚度对钢卷逐层径向压力分布的影响。从结果来看,在冷轧带钢卷取完成后,钢卷逐层的径向压力随着卷取层数的增加而减小,钢卷内层的径向压力下降的比较明显,钢卷中外层径向压力下降的比较缓慢,主要是因为卷筒刚度很大对内层钢卷的压力很大,而对中外层钢卷的压力很小,几乎没有什么影响。无论是钢卷内层、中层还是外层,带钢逐层径向压力都随着带钢厚度的增加而逐渐增大。卷数、初始张力等参数相同的条件下,带钢越厚钢卷内层受径向压力越大,越容易产生内凸缺陷。

图2 不同带钢厚度下钢卷逐层径向压力分布

卷取张力对钢卷内应力的影响

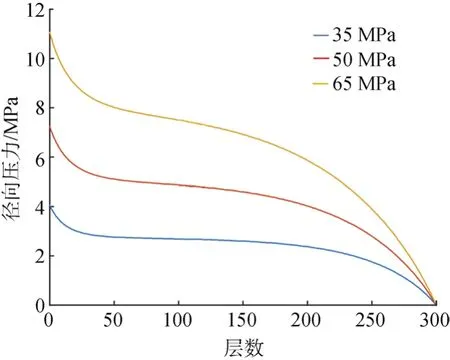

设定带钢厚度为0.2 mm,对卷取初始张力分别为35、50和65 MPa,的带钢卷取过程进行分析。

图3 不同初始张力下钢卷逐层径向压力分布

图3显示了不同的初始张力对钢卷逐层径向压力分布的影响。图中结果表明,在冷轧带钢卷取完成后,钢卷逐层的径向压力随着卷取层数的增加而减小,钢卷内层的径向压力下降的比较明显,钢卷中外层下降的比较缓慢,这主要是因为卷筒刚度很大对内层钢卷的压力很大,而对中外层钢卷的压力很小,几乎没有什么影响。无论是钢卷内层、中层还是外层,钢卷逐层径向压力都随着初始张力的增加而增大。因而卷数、带钢厚度等相同的条件下,卷取张力越大钢卷内层受径向压力越大,越容易产生内凸缺陷。

不同摩擦因数的影响

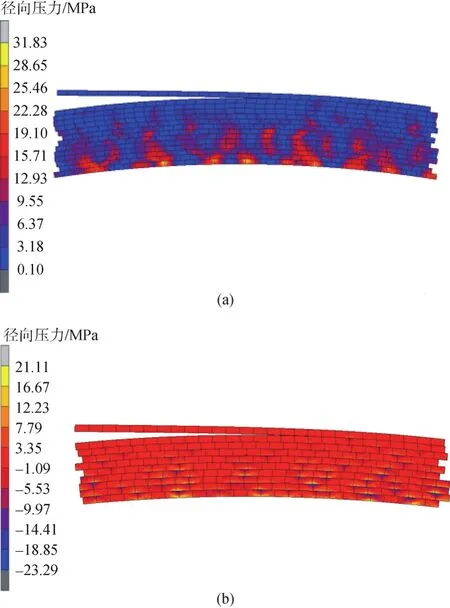

由于带卷在宽度方向上不受外力,且宽度尺寸远大于厚度尺寸,因此可将问题简化为平面应变问题。采用平面应变四节点四边形单元,模拟接触摩擦因数等因子对卷筒所受径向压力的影响(图4)。

图4 不同摩擦因数的卷筒径向压力状态:(a) 0.1;(b) 0.05

图4的算例中,设定卷取初始张力为100 MPa,带钢厚度为1 mm,摩擦因数分别为0.1和0.05,从图中可以看出,较大的摩擦因数导致径向压力较大;卷数、带钢厚度等相同的条件下,摩擦因数越大钢卷内层受径向压力越大,越容易产生内凸缺陷。

结束语

本文研究了带钢厚度、卷取初始张力以及带钢层间摩擦因数对钢卷內凸缺陷的影响,得出以下结论:

(1) 卷数、卷取张力等相同的条件下,带钢越厚钢卷内层受径向压力越大,越容易产生内凸缺陷。

(2) 卷数、带钢厚度等相同的条件下,卷取张力越大钢卷内层受径向压力越大,越容易产生内凸缺陷。

(3) 卷数、带钢厚度、卷取张力等相同的条件下,摩擦因数越大钢卷内层受径向压力越大,越容易产生内凸缺陷。