氮化镓晶片的化学机械抛光工艺

2020-08-03钮市伟王永光寇青明朱玉广

钮市伟, 陈 瑶, 王永光, 寇青明, 朱玉广

(苏州大学机电工程学院,苏州 215000)

氮化镓(GaN) 材料是继第一代Ge、Si半导体材料和第二代GaAs、InP化合物半导体材料之后的第三代新型半导体电子材料,具有大的宽能带隙,高的电子饱和迁移率,低的介电常数,良好的化学稳定性和良好的光学性能[1-3],GaN晶片在电力电子器件、微电子器件及光电子器件等领域应用时,对表面加工质量的要求非常高,GaN的晶格完整性和平整度依赖于晶片的表面加工质量[4-6],因此,通过对GaN材料表面平坦化,以改善GaN基器件的性能。化学机械抛光(CMP)是唯一能够有效实现GaN材料全局平坦化的精密表面处理技术[7-8],并在光电子学和高功率半导体器件领域有着广泛的应用[9-10]。Asghar等[11]利用0.3 mol/L的KMnO4,采用含有磨料Al2O3和SiO2的抛光液对GaN晶体进行抛光时,结果表明,当以Al2O3、SiO2作磨料时,GaN的材料去除速率分别为85 nm/h和39 nm/h;表面粗糙度分别为0.13 nm和0.07 nm。Aida等[12]采用机械抛光对GaN晶片进行研究,证明了含SiO2磨粒的抛光液可以有效去除表面划痕等损伤,以获得高质量GaN晶片表面。Murata等[13]利用铁与H2O2溶液发生芬顿反应后的溶液作为抛光液,然后再对GaN晶体化学刻蚀。可以看出,目前氮化镓平坦化技术仍然存在诸多问题,例如:低的去除率和不稳定的表面质量,导致高加工成本以及低实际生产效率。上述研究表明:利用氧化辅助CMP方法能够提升GaN抛光中晶体表面Ga2O3的转化效率,从而提高材料去除速率。因此,利用过氧化氢的强氧化性提高GaN晶体表面Ga2O3的转化效率,通过对工艺参数的优化研究,探索其材料去除基本规律。

基于此,通过对单晶 GaN 晶片的 CMP 加工技术的深入研究分析,针对氮化镓化学机械抛光中存在的问题,借助于原子力显微镜(AFM)等分析仪器和纳米粒子的化学机械抛光(CMP)方法,通过设计单因素实验,研究了不同工艺参数对GaN晶片CMP的影响,然后通过正交实验获得一组较佳的GaN晶片CMP工艺参数。

1 实验

1.1 实验材料

实验样品采用苏州纳维科技有限公司生产的型号为GaN-T-N、直径为50.8 mm的原始GaN晶片。抛光试验所用试样尺寸为10 mm×10.5 mm×0.445 mm,如图1所示。

图1 实验所用GaN晶片Fig.1 The GaN used in experiment

1.2 抛光液配制

抛光液的配制:量取一定量的硅溶胶,在磁力搅拌的作用下将其缓慢加至去离子水中,得到二氧化硅悬浮液,再向悬浮液中依次加入一定量的H2O2、甘氨酸和对苯二甲酸(PTA),同时超声搅拌至完全溶解,最后,抛光液的 pH由有机碱及柠檬酸调节。

1.3 试验条件

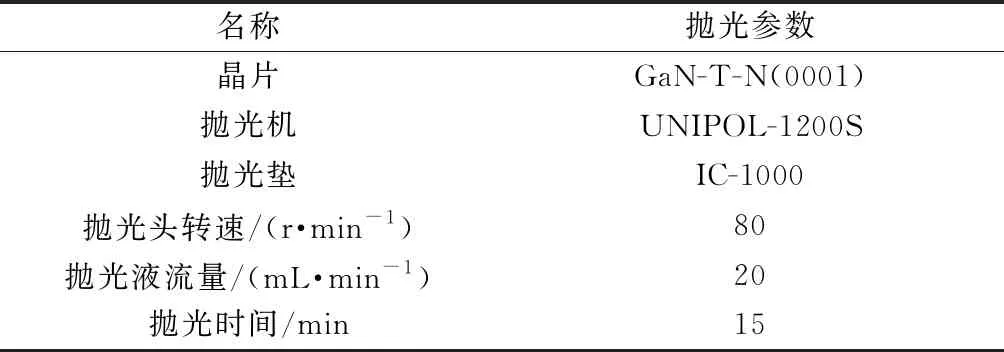

GaN晶片CMP实验采用沈阳科晶设备有限公司生产的UNIPOL-1200S自动压力研磨抛光机,晶片通过双面胶粘在专用精密夹具圆盘上,抛光垫选用聚氨酯抛光垫(IC-1000),试验过程中,抛光头的速度设定为80 r/min,抛光液的流速为20 mL/min,抛光时间为15 min。抛光后,样品用去胶清洗剂清洗,并采用无水乙醇和去离子水超声清10~15 min。然后通过氮气干燥样品用于称重和表面质量检测。试验方案如表1所示。在实验过程中,用磁力搅拌器连续搅拌抛光液,使抛光液中的颗粒均匀分散,用蠕动泵精确控制抛光液的流速。

表1 CMP 试验方案Table 1 Experiment program of CMP

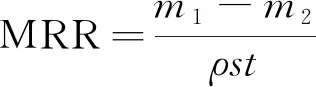

通过精度为0.000 01 g、型号为ST-E120B II的超精密电子天平测量抛光前后GaN晶片的质量。以nm/h为单位计算GaN晶片的材料去除率(MRR),公式如下:

(1)

式(1)中,m1为GaN晶片抛光前的质量;m2为GaN晶片抛光后的质量;ρ为GaN晶片的密度,其值为6.15 g/cm3;s为GaN晶片的面积,其值为1.05 cm2;t为抛光时间,其值为15 min。

采用原子力显微镜(AFM)测量和分析抛光后GaN晶片表面质量。

1.4 单因素抛光实验

为探究抛光工艺参数对GaN晶片的材料去除速率和表面粗糙度的影响,选择了下压力、抛光盘转速以及氧化剂浓度等几个因素进行单因素实验,在保证其他抛光参数不变的情况下,将下压力分别设为4.69×104、9.38×104、14.1×104、18.8×104、23.5×104Pa,抛光盘转速分别设为50、75、100、125、150 r/min,氧化剂浓度分别设为0.2%、0.4%、0.6%、0.8%、1.0%。

1.5 正交实验

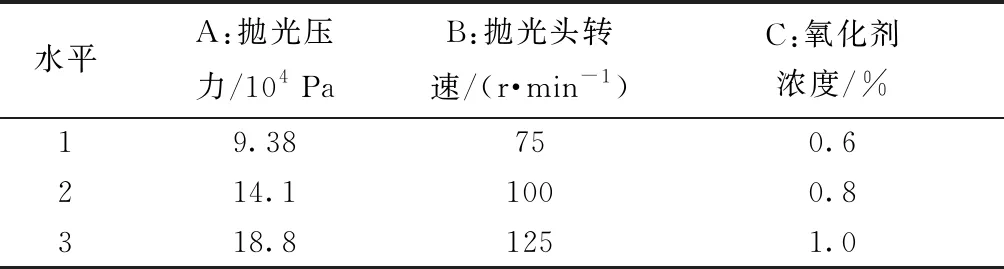

CMP是化学反应成膜与机械作用除膜的重复交替进行的过程。各种因素的相互作用不能忽略。基于单因素实验,需要通过正交试验确定GaN晶片的CMP的最佳组合。GaN材料是一种硬度高和化学惰性强的半导体材料,影响GaN应用的主要因素是加工效率和表面质量。因此,正交试验的目的是获得高材料去除率和低表面粗糙度。寻求较优的抛光工艺参数,进而获得满足GaN材料应用的表面。为避免实验次数过多,并根据单因素实验分析,选定抛光压力、抛光盘转速以及氧化剂浓度三个抛光工艺因素,每个因素选取三个水平,正交实验因素和水平如表2所示。

表2 GaN晶片CMP正交实验水平表Table 2 The orthogonal experiment chart in CMP of GaN

2 结果与讨论

2.1 下压力对GaN化学机械抛光的影响

下压力对材料去除率和粗糙度的影响如图2所示。当下压力为4.69×104~23.5×104Pa时,GaN晶片材料去除率随下压力的增加而显著增加。但当下压力超过14.1×104Pa时,GaN表面粗糙度显著增加,结果表明,下压力过大影响CMP的机械和化学作用之间的平衡,过度的机械作用会导致GaN的表面损伤。当抛光压力为14.1×104Pa时,材料去除率达到96.66 nm/h,且粗糙度较低,表面质量较好。因而,在GaN CMP过程中,应选择适中的下压力。

图2 下压力对GaN材料去除率和粗糙度的影响Fig.2 Effect of downforce on removal rate and roughness of GaN materials

2.2 抛光盘转速对GaN化学机械抛光的影响

抛光盘转速对材料去除率和粗糙度的影响如图3所示。由图3可知,抛光盘转速在50~150 r/min时,随着转速的增加,GaN材料的去除率增加。随着转速的增加,GaN、磨粒和抛光垫之间的相互作用频率增加,GaN表面的机械作用增加,单位时间的材料去除率也增加;新的抛光液以更高的速度进入抛光垫和GaN表面。同时,抛光液可以及时带出抛光产物,去除率随之提高。当转速增加至100 r/min时,材料去除率达到 88.31 nm/h,表面粗糙度降低至0.59 nm。但是,离心力随着转速上升而变大,使得抛光垫上的抛光液分布不够均匀,并且不能充分利用抛光液。当转速达到150 r/min 时,材料去除率仅从88.31 nm/h增到 91.3 nm/h,同时表面粗糙度也随之增大。因此,GaN CMP抛光盘转速的最佳值为100 r/min。

图3 抛光盘转速对GaN材料去除率和粗糙度的影响Fig.3 Effect of polishing pad rotating speed on material removal rate and roughness of GaN materials

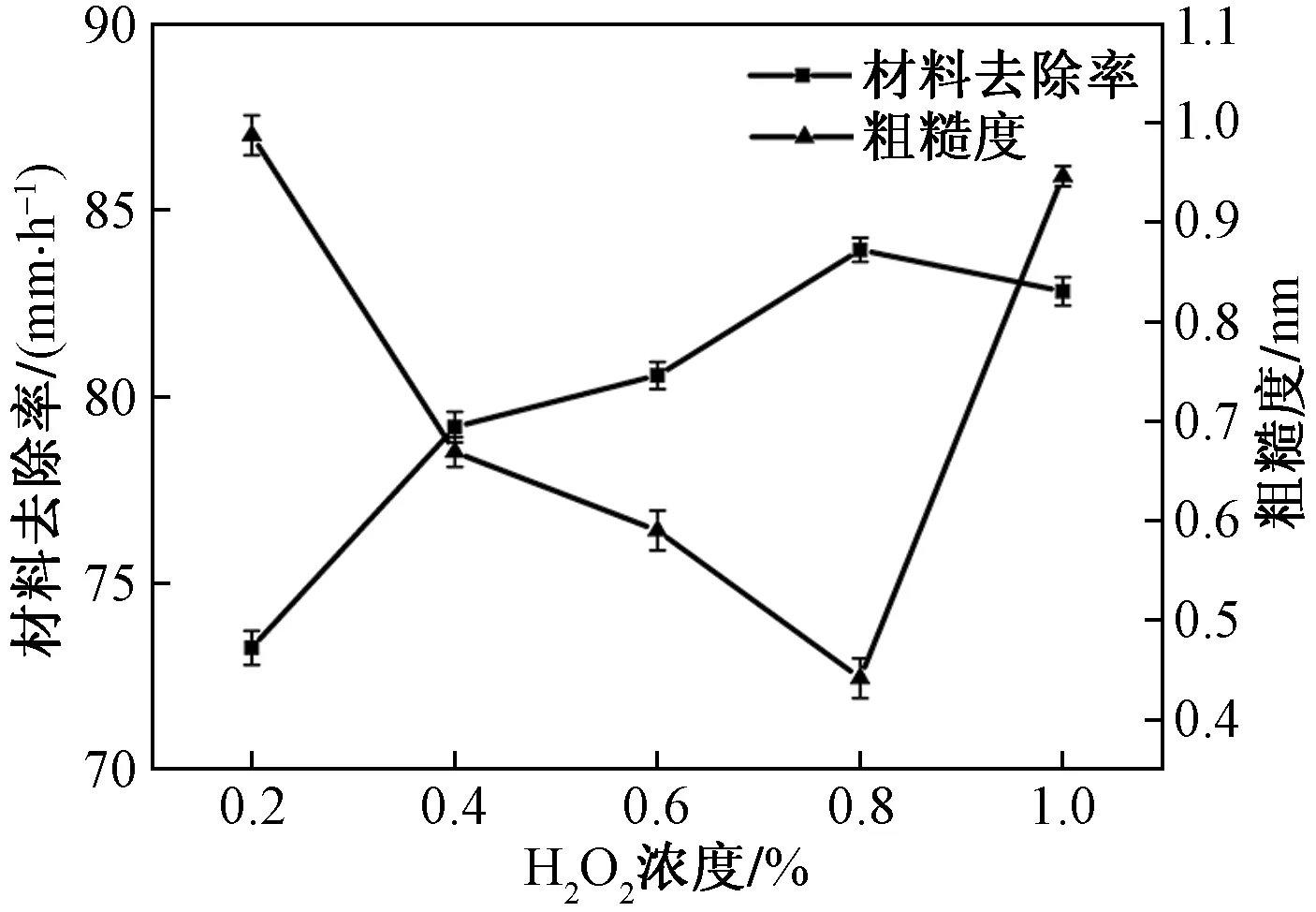

2.3 H2O2浓度对GaN化学机械抛光的影响

H2O2浓度对GaN材料去除率和粗糙度的影响如图4所示。当H2O2浓度为0.2%~0.8% 时,随着H2O2浓度的增加,GaN材料去除率增加,当H2O2浓度达0.8%时,材料去除率达到峰值83.96 nm/h,粗糙度达最低0.442 nm;H2O2浓度超过0.8%时,材料去除率有所下降,粗糙度也显著增加,说明过低或过高的H2O2浓度打破了CMP机械作用与化学作用之间的平衡,H2O2浓度低,CMP机械作用大于化学作用,GaN表面存在划痕等损伤层;H2O2浓度高,CMP化学作用大于机械作用,表面覆盖氧化层,存在腐蚀坑,导致GaN表面质量都变差,粗糙度随之变大。因而,在GaN CMP过程中,应选择适宜的H2O2浓度。

图4 H2O2浓度对GaN材料去除率和表面粗糙度的影响Fig.4 Effect of H2O2 concentration on material removal rate and roughness

2.4 正交试验结果分析

GaN晶片CMP的正交实验方案如表3所示。

表3 正交试验方案Table 3 The interactive orthogonal experimental program

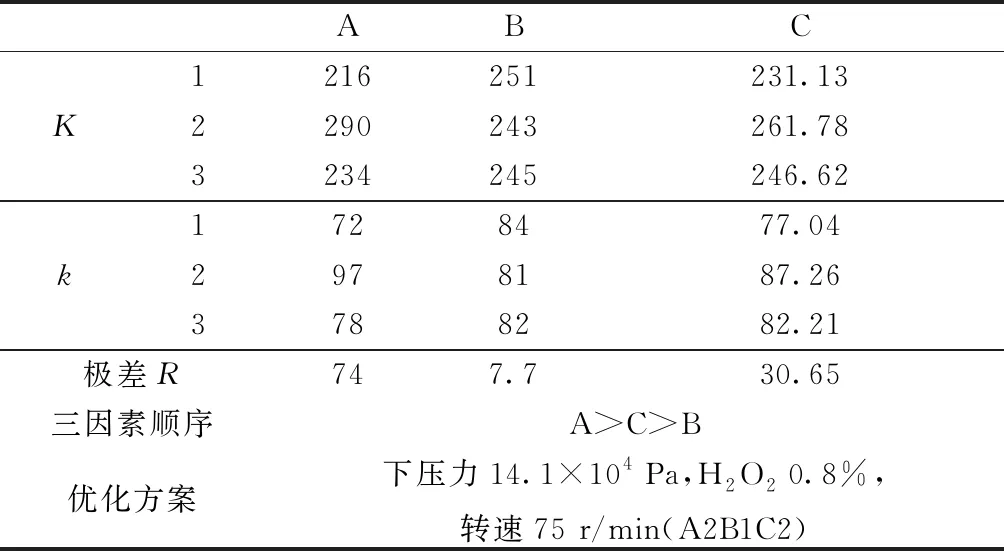

通过极差法计算GaN晶片的CMP材料去除率,如表4所示。其中,Kmn表示在第n(n=A,B,C)列因子的m(m=1,2,3)水平下实验材料的去除率的总和;kmn表示实验材料在第n列因子的m水平上的平均材料去除率;Rn表示第n列因子的极差值水平,极差值越大,反映出该因子影响程度越大。

表4 极差分析数据计算表Table 4 Calculated data for range analysis

从表4可以看出,在上述试验因素中,对GaN晶片CMP材料去除率影响程度从高到低依次为:下压力(A)、H2O2浓度(C)、抛光盘转速(B)。

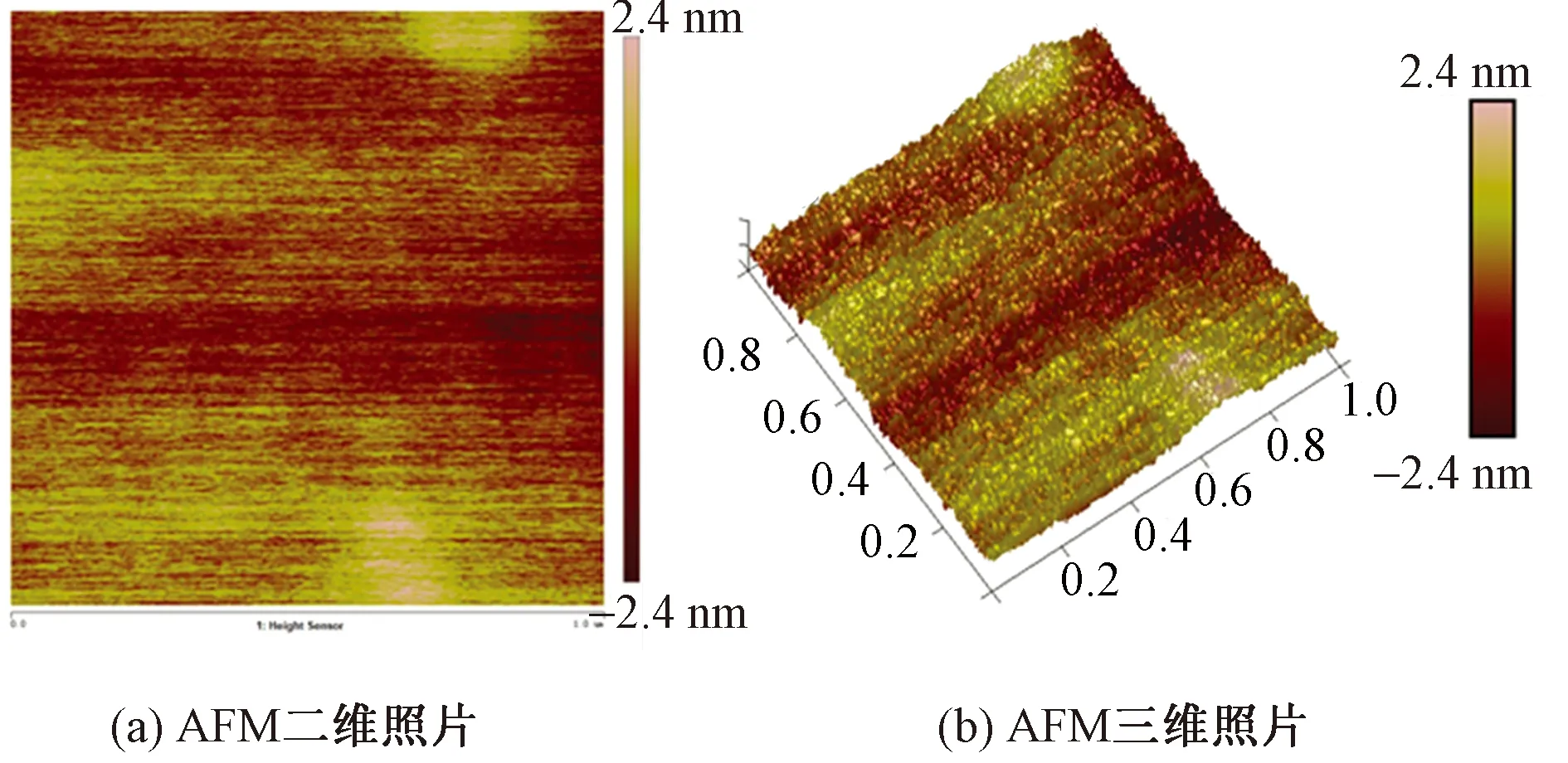

由正交试验结果确定优化方案,以材料去除率为试验指标,指标越大越好。综合上述极差分析结果,GaN晶片CMP的最佳工艺组合为 A2B1C2,即下压力为14.1×104Pa,H2O2浓度为0.8%,抛光盘转速为75 r/min。材料去除率最大为103.98 nm/h,表面粗糙度最低为0.334 nm,样品表面如图5所示。

图5 正交实验方案6抛光后GaN晶体表面AFM图Fig.5 AFM images of GaN surface after CMP in orthogonal experiment 6

根据因素水平的变化对实验结果平均kn的影响,可做因素-效果趋势图如图6所示。可知,下压力对实验结果影响最大,当下压力14.1×104Pa时,GaN晶片的材料去除率最大;H2O2浓度影响次之,抛光盘转速影响最低,转速从75 r/min增加至125 r/min,材料的去除率基本保持不变。

由图6可知,因素A和因素C的k1、k2、k3变化较显著,说明下压力对GaN晶片CMP去除率的影响最大,H2O2浓度其次;因素 B 的k1、k2、k3变化不显著,说明抛光盘转速的大小对GaN晶片CMP去除率的影响相对较小。

图6 因素-效果趋势图Fig.6 Factors-effects trend

3 结论

研究了利用CMP对GaN 晶体进行抛光,在大量的实验基础上可以得出以下结论。

(1)下压力、抛光盘转速和氧化剂浓度都会对GaN晶体表面质量有重要的影响,其中,下压力对材料去除率的影响最大,抛光盘转速次之,H2O2浓度最小。

(2)文章采用自制的纳米SiO2抛光液能改善晶体表面质量,同时可以提高晶体的加工效率,并且对环境无污染、对人体无害。试验表明:在下压力为14.1×104Pa、转速为75 r/min、H2O2浓度为0.8%的条件下,GaN晶片的材料去除率达最快,达到103.98 nm/h,表面粗糙度低至0.334 nm。晶片表面未有机械损伤,满足应用要求,对今后GaN晶体的研究具有重要的意义。