低NOx旋流燃烧器燃烧特性数值模拟

2020-08-03邢嘉芯张梦竹

徐 启, 邢嘉芯, 张梦竹, 戚 恒, 张 岩

(华北水利水电大学电力学院,郑州 450011)

低NOx旋流燃烧器以其稳燃和低排的卓越性能,已在世界上各大电站锅炉普遍投用。采用空气分级或燃料分级的方法有效抑制燃料型NOx的生成。解以权[1]基于中心给粉旋流燃烧器的基本特点,分析了不同二次风配比对其基本燃烧性能的影响。崔凯等[2]基于Realizablek-ε和RSM(reynolds stress model)模型,对某旋流燃烧器实施了三维速度场模拟,并进一步对比了PIV(particle image velocimetry)方法的研究结论。杭庆均等[3]基于HT-NR3型旋流燃烧器对其燃烧时的火焰特性进行了模拟研究。Shen等[4]研究了直流射流形式下空气分级燃烧的NOx排放情况,结果表明,与常规燃烧相比, 多级分级燃烧比单级燃烧能更有效地降低NOx排放.该试验未对旋流结构的燃烧器作出讨论。李翠超等[5]对防火实验用油燃烧器火焰的射流传热特性进行了研究,根据传热分析和实测温度探索了防火墙导热的温度变化规律。薛海鹏等[6]针对某1 000 MW机组旋流燃烧器,模拟不同超细煤粉再燃方案下炉内燃烧情况及NOx排放特性,结果表明超细粉再燃技术可有效降低大容量对冲燃烧锅炉的NOx排放。白杰等[7]对NexGen型燃烧器进行了三维定常数值模拟,结果表明:采用Realizablek-ε模型计算得到的燃烧器出口下游101.6 mm处校准面上的温度分布、七点平均温度和平均热流密度与实验值吻合较好。何泾渭等[8]对一种新型强制鼓风式燃烧器在不同O2浓度下的燃烧特性进行了研究, 研究结果表明:随着O2浓度的增加,测试炉膛内部火焰温度升高,炉膛温度分布均匀性变差,火焰最高温度位置前移,火焰整体长度增加,NOx浓度相应升高。张海等[9]对低NOx旋流燃烧器的设计结构和NOx排放现状进行了分析。解利方等[10]对浓淡燃烧式低氮燃烧器开展了模拟研究。

相较于先进国家,中国旋流燃烧器的研究起步较晚,且以燃用劣质煤为主,运行时普遍存在高温腐蚀、水冷壁结焦、低负荷稳燃能力差等问题。尽管浓淡燃烧技术、双调风技术和OFA(over fired air)综合得到应用,但燃烧初期空气与主火焰混合过早和过于强烈制约了NOx的进一步降低。进一步分离一次风和内二次风,减弱早期混合,是旋流燃烧器降低NOx排放的一个方向。许多学者对旋流燃烧器的气固两相流、热态火焰、组分情况、高温腐蚀及燃尽率等进行了大量的研究。但对DBC-OPCC型旋流燃烧器的研究报道较少。现使用Fluent软件Reliablek-ε模型,对DBC-OPCC型低NOx燃烧器出口附近的空气动力场与煤粉燃烧情况进行模拟并与冷态摸化实验相结合,分析其温度分布,烟气组分分布、以及颗粒相分布,以便研究该燃烧器出口附近流场特性及燃烧性能。

1 模拟参数设置

1.1 燃烧器几何模型及网格划分

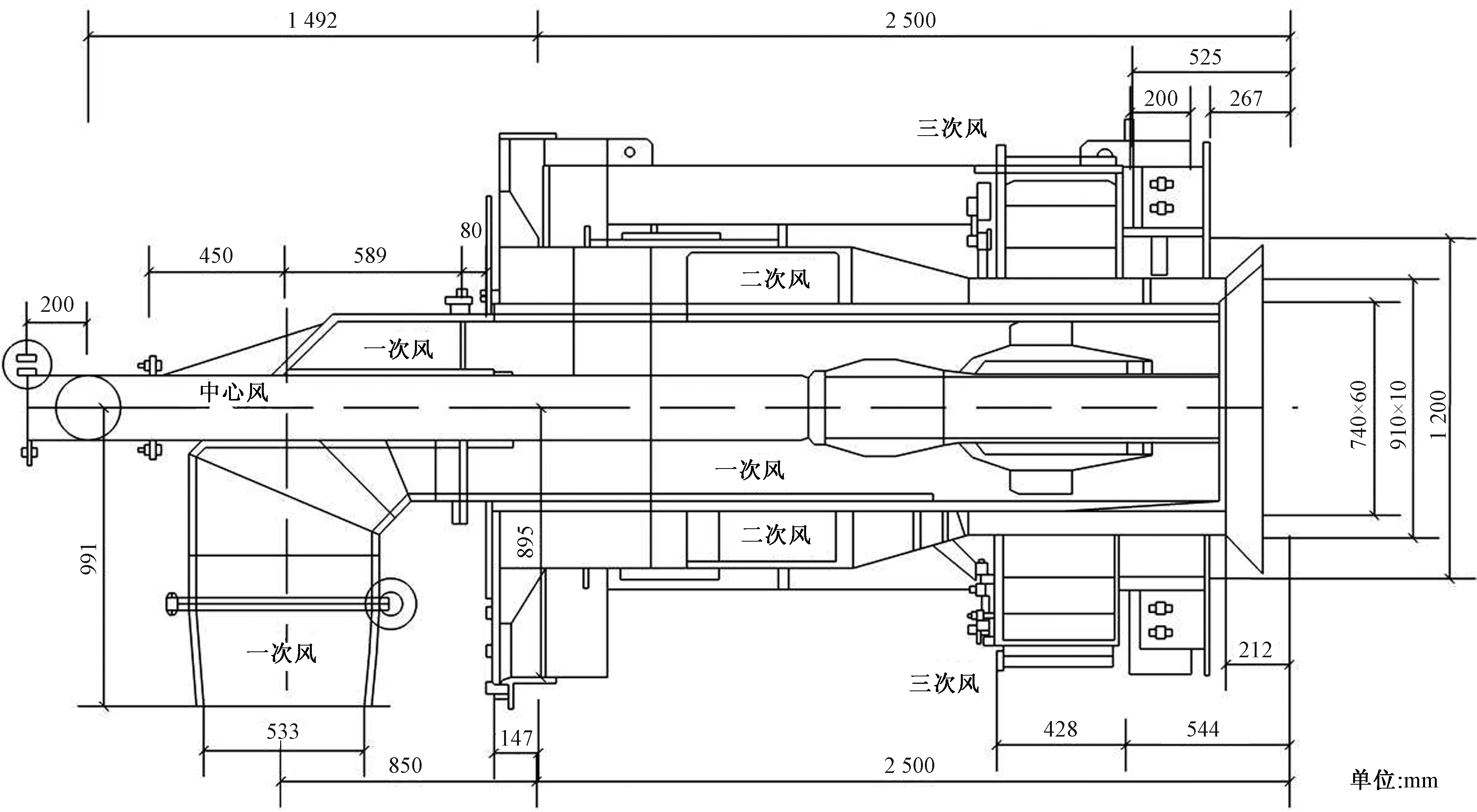

基于DBC-OPCC型低NOx燃烧器的原本结构及尺寸,采用Gambit软件1∶1建模。图1所示为DBC-OPCC型燃烧器结构图,该燃烧器将其所用空气分成了4个部分,即中心风、一次风、二次风、三次风。简化模型仅保留二、三次风叶片部分、喷嘴及通流管道。燃烧器二次风、三次风叶片区域用非结构四面体网格,喷口区域为结构化网格,燃烧室采用六面体结构化网格。燃烧器喷口与燃烧室通过interface面连接。图2所示为燃烧室模型和网格划分。

图1 DBC-OPCC型燃烧器结构图Fig.1 The structure diagram of swirl pulverized coal burner of DBC-OPCC

图2 燃烧室模型和网格划分Fig.2 The model and mesh of combustion chamber

1.2 模拟参数的设置

对于DBC-OPCC型燃烧器出口流域动力场模拟,其湍流流动基于Relizable 两方程模型进行,燃烧粒子的轨迹采用随机追踪模型开展。二次风叶片开度为45°,具体参数如表1所示。所用燃料为赵庄煤,煤种分析如表2所示。入口设置为速度入口,出口设置为压力出口,其值取-50 Pa;壁面为无滑移壁面。

表1 设计工况具体参数Table 1 Specific parameters for design condition

表2 煤质分析Table 2 Element analysis and industrial analysis of design coal

2 模拟结果分析

2.1 温度场分析

图3所示为燃烧器y=0切面的温度分布。由图3可知在二次风出口附近回流高温烟气加热一次风并将其点燃形成部分高温区。一、二次风夹心筒的组合结构对一、二次风进行适当隔离,且强化环形回流区的形成。两个环形回流区利用较强的卷吸力加强风粉气流的扰动与混掺,同时促使周围高温烟气向内集聚。随着一、二次风的逐步混掺,中心高温区温度高达1 700 K。后期,一、二次风近乎混合完全,受辐射散射的影响,室内温度逐步降低。沿燃烧室的轴向方向,中央流域温度沿远离喷口方向逐渐降低。沿燃烧器径向方向,中央回流区温度最高,随着气流向外围扩散,温度逐步降低。即中间高两边低。对于一次风喷口区域,风粉气流喷入速度较快,高温回流热烟气首先加热高浓度煤粉,并保持高的湍流度,氧含量低,不利于燃料粒子着火燃烧,从而该区域温度较低。燃烧器喷口附近的温度取决于回流区的形状、大小以及煤粉颗粒的分布。通常,氧量充足、颗粒密集,其温度相对较高。

图3 y=0截面温度场分布Fig.3 The temperature distribution of y=0 section

2.2 组分场分析

2.2.1 氧量分布

图4所示为燃烧器y=0截面氧量分布。由图4可知:燃烧器一次风喷口区域,受环形回流区强扰动力与卷吸作用,燃料粒子燃烧剧烈、氧气消耗多,使出口两侧及中央高温回流区,氧气含量较低,低达0.000 4 mg/m3。沿燃烧室的轴向方向,中心流域的氧气含量沿远离喷口方向逐渐升高。沿燃烧室的径向方向,从外二次风口向中间靠拢,氧含量逐步降低,即中央低两边高。与图3对比,燃烧室的轴向或径向的温度变化趋势与对应区域的氧量变化趋势相反。即燃烧器喷口附近的氧量分布与温度分布和颗粒浓度分布密切相关。高温区对应低氧区,低温区对应高氧区,燃料密集区氧气含量相对较低。

图4 y=0截面氧量分布Fig.4 The oxygen content distribution of y=0 section

2.2.2 CO2分布

图5所示为燃烧器y=0截面CO2含量分布。由图5可以看出,燃烧器喷口区域CO2含量较低,为0.14 mg/m3;中央与两侧环形回流区,CO2含量较高,为0.2 mg/m3。由于燃烧器出口附近燃料粒子密度大、氧量低,燃料不完全燃烧主要生成CO。随着一、二次风逐步混掺,CO被氧化形成CO2高浓度区。沿燃烧室的轴向方向,中央流域的CO2含量整体趋势为先升高又下降,沿燃烧室的径向方向,从外二次风出口向中间靠拢,CO2含量分布表现为中间高两边低。通过与相应的温度、氧量分布对比,出口流域轴向或径向的CO2含量变化趋势与氧量分布规律相反,与温度分布规律相近。即CO2含量较大的区域其温度高、氧量低,CO2含量较小的区域其温度低、氧量高。

图5 y=0截面CO2含量分布Fig.5 The CO2 content distribution of y=0 section

2.2.3 CO分布

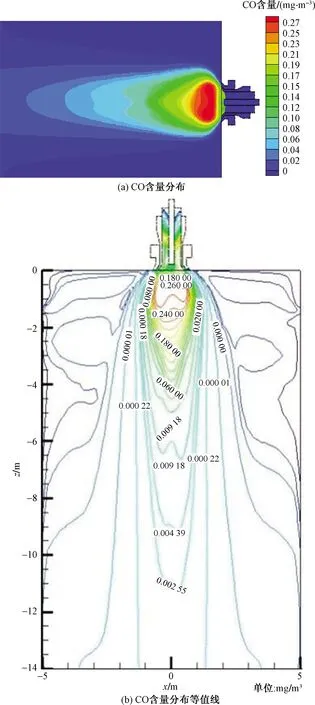

图6所示为燃烧器y=0截面CO含量分布。由图6可以看出,在燃烧器喷口区域CO含量极高,约为0.27 mg/m3;中央回流区CO含量较低。由于喷口处燃料的不完全燃烧使CO浓度较高。在中心回流区燃料粒子剧烈且完全燃烧形成了CO2高浓度区。沿燃烧室的轴向方向,随着煤粉气流逐步混掺,燃烧室中心的CO含量表现为逐步下降的趋势。沿燃烧室的径向方向,从外二次风出口向中间靠拢,CO含量逐步升高,在流域中心达到最高值,即中间高而两边低。与图5对比,CO高浓度区对应CO2低浓度区。整体上,CO的分布较为广泛,且基本沿出口流域的中轴线呈对称分布。由于颗粒的不完全燃烧,使喷口处还原性氛围浓厚是燃烧器降低NOx生成量的关键所在。

图6 y=0截面CO含量分布Fig.6 The CO content distribution of y=0 section

2.3 NOx分析

根据NOx产生机理可知,NOx分为热力型、燃料型和快速型。鉴于快速型NOx生成量少,重点考虑热力型NOx和燃料型NOx。由于NOx中NO的份额约占90%,因此可用NO的分布代表NOx的分布。

图7所示为燃烧器y=0截面NO含量分布。由图7可知:燃烧器出口附近NO含量较低,中央回流区NO 含量相对较高约为2.684×10-4mg/nm3。燃烧器出口附近燃烧产生的NOx在浓厚的还原性氛围中还原成N2。随着一、二次风的逐步混掺,燃料粒子在中央回流区激烈且完全燃烧,生成大量的NOx和少量CO,形成较重的氧化性氛围,因此该区NOx含量较高。沿燃烧室的轴向方向,中央区域的NO含量整体趋势表现为先升高后下降,在中央回流区附近最高。即在高温区之前,燃料粒子随着风粉流的不断混掺逐步燃烧,NO含量上升。在高温区后,可燃粒子减少,NO含量逐步降低。沿燃烧室的径向方向,NO主要分布在燃烧器流场区域的中心轴线附近,从外二次风出口向中间靠拢,流场区域的NO含量逐步升高,最高值在流域中心处,即中间高两边低。因此,在燃烧室内风粉气流混掺充分且温度较高的区域NO浓度较高。整体上,CO含量较高的区域与NO浓度较低的区域相对应,说明CO对于削减NOx的排量具有非常积极的作用。该燃烧器一、二次风夹心筒结构进一步分离一、二次风,减弱其早期混合,强化环形回流区的形成,从而强化加热、挥发分析出、着火,喷口处形成了较重的还原性氛围,使燃烧产生的NO含量整体偏低,能够实现低氮燃烧的目的。

图7 y=0截面NO含量分布Fig.7 The NO content distribution of y=0 section

2.4 颗粒轨迹分析

由图8可知,具有较强刚度的一次风携带燃料颗粒充满这个燃烧室且沿直线运动。煤粉在燃烧器径向方向上形成外浓内淡的煤粉浓淡分布形态。一次风喷口附近受环形回流区的强扰动作用,高浓度的燃料粒子可在燃烧室内形成较好的充满度。一次风刚度适应燃料需求。燃料粒子不会冲击壁面,可显著减轻炉膛结焦和腐蚀现象。喷口区域形成了高浓度煤粉,较高湍流度,低的氧量供应的“三高一低”区,此区域可强化加热、挥发分析出、着火以及高温火焰内的NOx还原,从而有效降低了NOx的排放,实现低NOx洁净燃烧的目的。

图8 煤粉颗粒轨迹Fig.8 Particle trajectories of pulverized coal

3 结论

(1)温度分布沿燃烧室的轴向方向,中央流域温度沿远离喷口方向逐渐降低。沿径向方向为中央高两边低。一、二次风夹心筒的组合结构可进一步减弱燃烧初期空气与主火焰的过早混合,强化环形回流区的形成,一次风喷口区域温度较低,该区域温度取决于回流区的形状、大小及煤粉颗粒分布。

(2 燃烧室内氧量、CO2、CO分布沿出口流域中轴线对称分布,其中氧量及CO分布与对应温度趋势相反,CO2分布与温度分布规律相近。高温区与低氧区相对应,CO高浓度与CO2低浓度区相对应。

(3)NOx分布整体沿燃烧室轴向方向为先增大后减小,径向方向为中间高两边低,NOx受喷口强还原性氛围影响浓度较低。

(4)出口气流刚度较强,在燃烧室内的充满度较好,且沿直线运动,可防范水冷壁结焦与高温腐蚀现象。燃烧器喷口处形成了高浓度煤粉,较高湍流度,低的氧量供应的“三高一低”区,此区域可有效降低NOx的排放。