智轨电车制动系统及其控制策略研究

2020-08-03余接任罗晓峰付建朝刘文锋谢永清

钱 华,余接任,罗晓峰,付建朝,刘文锋,谢永清

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

0 引言

制动系统作为智轨电车的重要子系统,既要满足道路安全要求,尽量避免与道路障碍物、车辆及行人碰撞,又需满足电车自身行车安全要求,保障各种路面工况条件下电车在制动过程中的稳定性;同时还要兼顾乘客舒适性要求,防止制动力过大、速度变化过快导致乘客不适或受伤害等问题。道路安全和乘客安全主要与行驶条件、车辆条件相关。为实现这一目标,不同类型的交通工具都被科学定义了各种参数范围;另一方面,这些参数也对各种行驶条件下的车辆性能提出要求或依据车辆性能对行驶条件进行限制。

制动行车安全主要与执行机构的可靠性及控制性能相关。智轨电车是融合公交客车与有轨电车优势的一种跨界城市轨道交通制式,其制动系统需完全符合轨道列车的安全、可靠、性能标准等要求,具有双端司机室、高可靠冗余安全等特征,这对制动系统的拓扑形成了基本的限制条件要求,同时还需考虑公路车辆的一些特殊性。一方面公路车辆的人工驾驶模型下,需要考虑司机在方向控制时用手更为准确灵活,主要依靠踏板接收制动指令,同时还要考虑自动循迹模式下的手柄指令输出模式;自动驾驶模式下的车脑集中智能控制、整车姿态控制等都对制动系统的接口和执行机构产生直接影响。因此,智轨电车制动系统的灵活制式及其拓扑是研究的重点之一。另一方面传统公路挂车车辆制动系统采用纯气控指令传输制动时,后车制动力施加慢,导致列车容易出现折叠失控、弯道倾覆等风险。已趋成熟的线控制动系统(electronic brake systems, EBS)[1]采用电信号同步传输制动指令,并能线性调节各轴制动力的大小和施加顺序,从而大大优化列车制动稳定性。现有的道路运行列车其长度通常不超过18 m,没有大于4轴的成熟EBS系统,因此,对于多编组的智轨电车制动系统,不仅要求其拓扑要符合城市轨道车辆制动系统及EBS系统的特征,同时其制动控制策略也是技术研究重点。

本文结合智轨电车的真实应用场景提出了其制动系统性能设计指标,阐述了主要功能及控制策略,并结合试验数据验证了该制动系统的安全性。

1 智轨电车制动系统

智轨电车制动系统顶层技术设计是在结合传统轨道车辆制动系统和公路交通传统EBS系统特点的基础上形成的,设计了多种独立冗余制动模式,并针对各模式的制动提出了相应的技术指标。

1.1 智轨电车制动系统技术条件

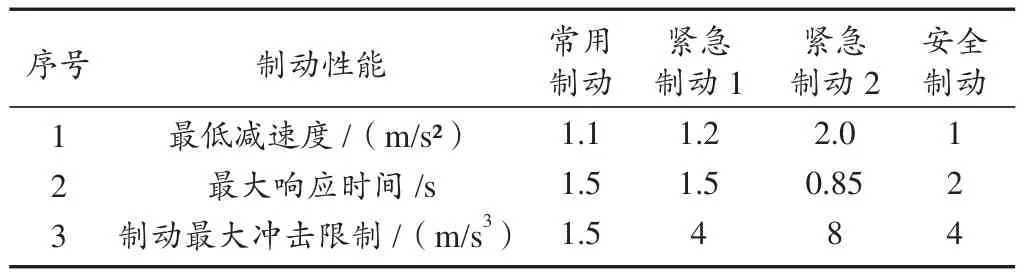

表1示出CJ/T 417-2012《低地板有轨电车通用技术条件》标准规定的有轨电车制动性能要求[2]。其中,车辆减速度是指在平直线上、黏着条件良好、AW3载荷工况下,车速从70 km/h到0 km/h时的平均减速度;紧急制动1为制动模式指令采用安全回路方式,如司机安全警惕、门安全回路等;紧急制动2为制动模式指令采用司控器方式;安全制动为紧急制动1和紧急制动2模式下的最高等级模式,可独立、不受单一故障影响地操作;最大响应时间为从制动指令发生变化开始至达到设定减速度的90%为止的一段时间。

表1 有轨电车制动性能要求Tab.1 Technical speci fi cation of brake system for tram

智轨电车采用胶轮方式,相比钢轮钢轨列车,具备更高的可用黏着系数,因此其制动最大减速度可高于钢轮钢轨列车的。

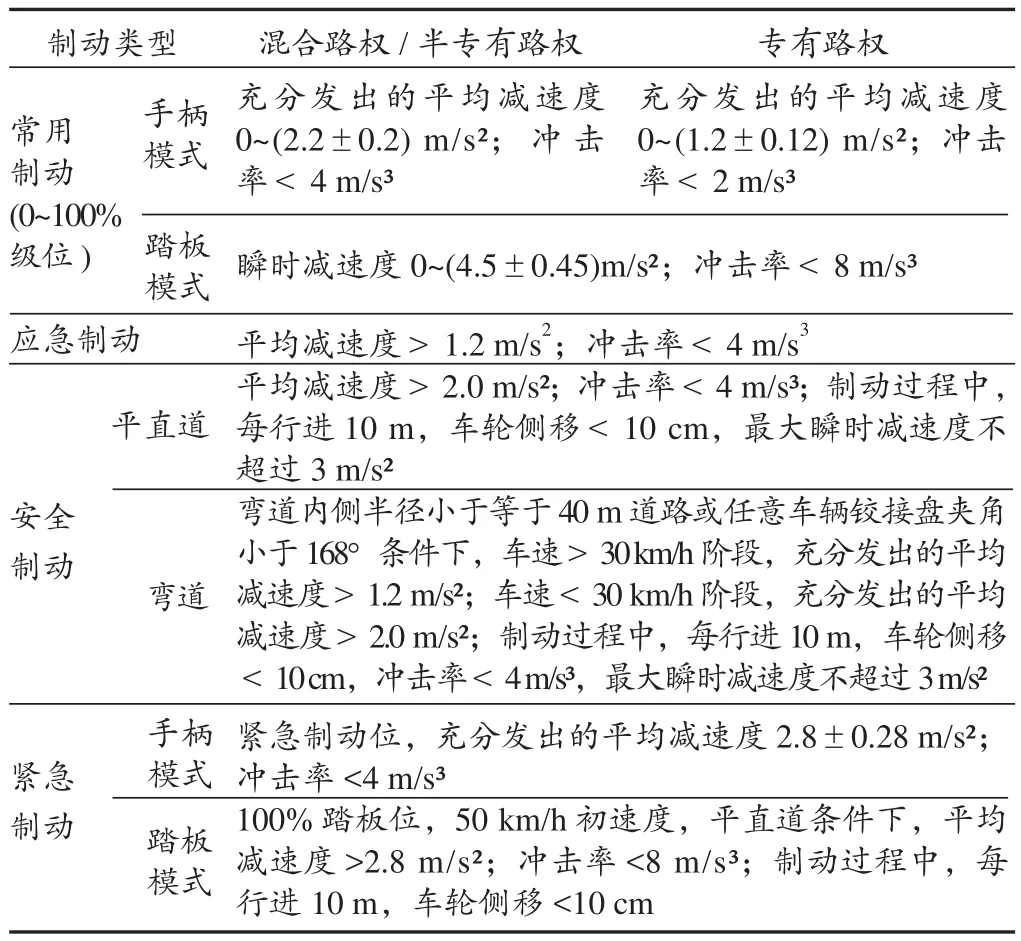

智轨电车实际的应用场景既可以采用混合路权模式,也可在特殊线路上采用专有路权[3-4]模式。在专有路权模式下,优先考虑乘客舒适性的需求,类似地铁,道路安全的考虑比重相对较少;而在混合路权模式下,综合考虑列车最大减速度以及冲击率,在保证道路安全的前提下,尽量防止乘客出现倾倒风险。根据上述2个原则,制定出智轨电车制动性能要求,具体如表2所示。

1.2 智轨电车制动系统拓扑与特征

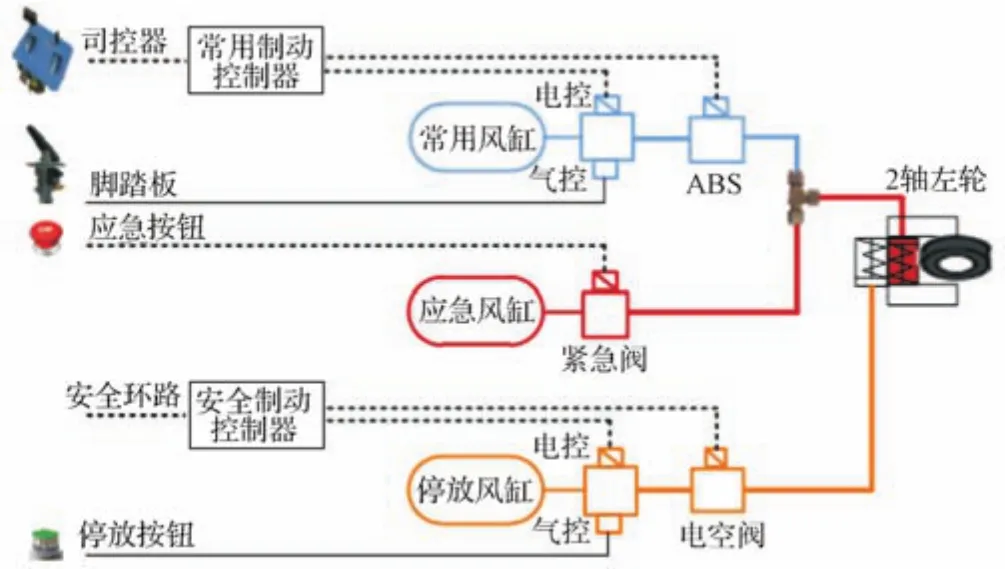

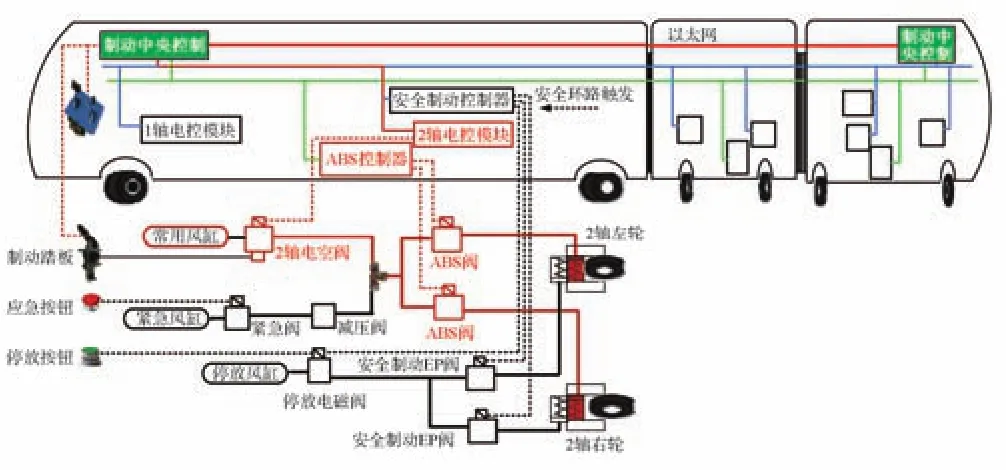

智轨电车制动系统基于全面的道路安全、乘客安全、乘客舒适性导向设计,具有安全可靠、稳定可控和智能舒适的特征。图1示出智轨电车的气路拓扑。列车具备气路上独立的多种制动模式,包括停放制动、应急制动及常用制动,并具有如下特点:

表2 智轨电车制动性能要求Tab.2 Technical speci fi cation of brake system for autonomous-rail rapid tram

(1)安全可靠。智轨电车的6轴制动被设置为独立互备冗余;其常用、应急、停放3路采用独立气路执行机构,具备司控器、脚踏板、应急按钮、安全环路和停放按钮5种人工和自动控制触发方式。

(2)稳定可控。智轨电车设置有常用电控、常用气控、安全、紧急、停放、应急和保持7种制动模式,以适应各种工况;采用EBS线控电空控制技术,以其协调灵活、响应快速的制动性能为基础来实现整车运行的稳定性。

(3)智能舒适。采用坡道、弯道、乘员负荷智能传感检测,提供差异化的舒适度控制;具备司机意图的智能判断、道路障碍智能检测功能,可提供高敏捷度的智能制动辅助。

图1 智轨电车制动系统2轴拓扑Fig.1 Topology of the brake system with No.2 axle for autonomous-rail rapid tram

空气制动的实施主要依赖压缩空气完成,所需压缩空气由风源系统提供,因此为整车提供一个功能齐全、性能稳定、安全可靠的风源系统至关重要。智轨电车的风源系统由动车机组模块和拖车机组模块组成。动车机组模块布置于智轨电车的首车和尾车,拖车机组模块布置于智轨电车的中间编组车辆。动车机组模块各含一台空气压缩机组,形成列车的供风冗余;动车和拖车机组模块均通过四回路保护阀贯通连接,以保障整列车供风的可靠性。通过增减机组模块数量,可实现灵活编组的智轨电车供风需求。

1.3 智轨电车制动系统功能

智轨电车在制动系统的功能上设计了常用制动、安全制动、应急制动、紧急制动、停放制动、保持制动和防滑保护7种制动工况[5]。

1.3.1 常用制动

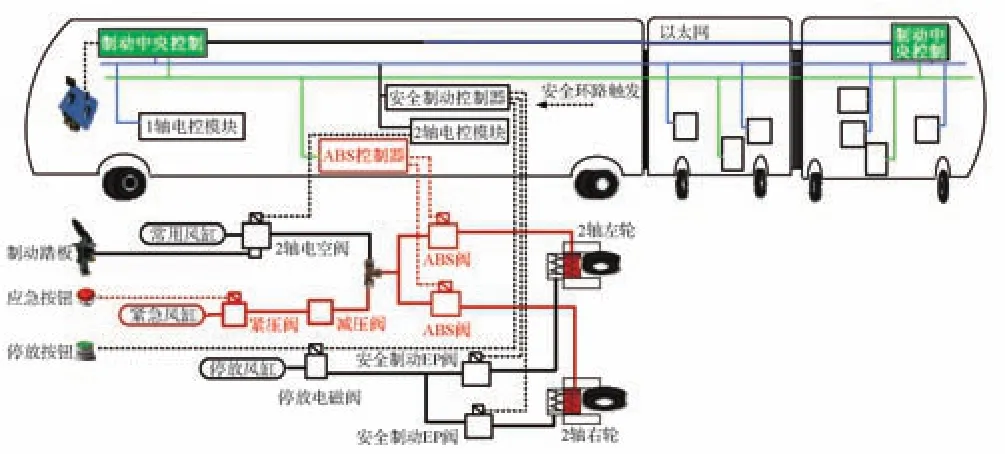

常用制动模式包括电控式、脚踏式和气控式。常用制动指令可以由司控器或列车自动驾驶(ATO)装置给出,制动中央控制单元根据所接收的常用制动指令实施制动。常用制动采用空电混合方式,优先采用电制动;电制动能力不足时,由空气制动补充。两端的制动中央控制单元互备冗余。该制动模式下,列车具有轴载荷补偿、固定冲击限制等功能。图2示出常用制动之电控模式。

图2 常用制动之电控模式Fig.2 Normal eletric service brake mode

制动控制器接收由制动踏板所产生的行程信号,并根据相应行程设定的目标减速度进行整车制动力分配。踏板模式具备空电混合和载荷补偿功能,但无冲击限制,制动冲击率取决于司机踏板操纵。

当电控模式失效时,如踏板信号异常等,列车自动切换至后备的气控模式。该模式下,制动踏板输出口气压直接控制输出各轴制动力的大小,实现传统的气控方式。在该模式下,电控控制器仅进行故障监控,不参与任何控制,因此后备踏板制动模式不具备空电混合、载荷补偿及冲击限制等功能。图3示出常用制动之气控模式。

1.3.2 安全制动

安全制动是由车辆安全环路触发的一种自动施加制动的模式。当车辆检测到某些影响行车安全的故障时,会自动断开安全回路并触发安全制动功能。安全制动功能一旦被触发,直至车辆停止前都不可被撤销。安全制动采用纯空气制动,具备减速度控制、冲击率限制及轴荷补偿等功能。图4示出安全制动示意。

图3 常用制动之气控模式Fig.3 Normal pneumatic service brake mode

图4 安全制动模式Fig.4 Safe brake mode

1.3.3 应急制动

应急制动具备独立的应急电路及应急气路,可通过激活端司机室的应急制动蘑菇按钮而直接驱动实现。图5示出应急制动示意。

图5 应急制动模式Fig.5 Emergency brake mode

1.3.4 紧急制动

紧急制动以列车在紧急情况下有短距离停车需求而设计,分为踏板和手柄两种独立的模式。在手柄和踏板的最大级位处设置紧急位,需人为触发。紧急制动主要通过常用回路实施,在触发的同时会关联触发应急制动功能。

1.3.5 停放制动

停放制动采用弹簧施加、充风缓解方式。司机台上的控制按钮可以控制停放制动的施加和缓解。在列车停车时,当总风压力下降到停放制动开始施加的压力后,停放制动能够自动施加;当总风压力恢复时,停放制动能自动缓解并恢复停放制动的正常功能。停放制动可通过车下按钮手动机械缓解,一旦手动缓解了停放制动,停放制动即失效。在总风压力处于正常范围时,进行一次制动操作,停放制动功能自动恢复。停放制动具有能够使AW0 载荷的列车在40‰坡道上静止不动的能力。

1.3.6 保持制动

智轨电车在零速条件下具备自动制动施加的功能,可防止车辆后溜。

1.3.7 防滑保护

智轨电车配置了独立的4S4M防滑控制系统,每个车轮配有单独的速度传感器和防滑调节阀,可保证每个车轮独立防滑控制时在湿滑路面制动距离最短。

2 智轨制动系统控制策略

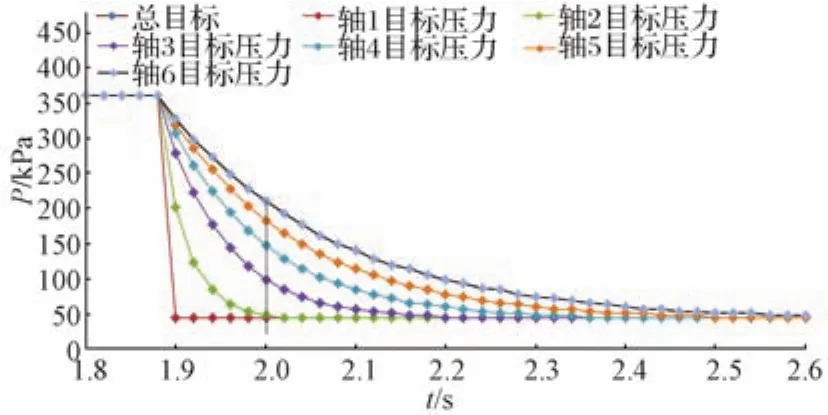

智轨电车是由多节车辆通过铰接连接而成的编组列车,相比于其他路面车辆,其在行驶过程中,除了受到外界因素影响外,内部各节车辆之间还存在相互作用力。传统的全挂车在制动过程中容易出现跑偏、折叠、甩尾等不稳定现象[6],而合理的制动力分配可提高车辆的制动稳定性[7]。为此,智轨电车在制动压力分配方式上采用后轴大于前轴的方式,以保证列车处于后轴向前轴顺序制动的状态。其主要是通过在制动施加以及缓解过程中控制各轴制动缸压力的上升及下降的时序,从而保证制动施加时后轴先于前轴,制动缓解时前轴先于后轴。

图6示出智轨电车在一端司机室向前运行或尾端司机室向后运行时,轴3、轴2、轴1与轴6之间的制动力分配关系。图中,“P轴6_前一刻”表示前一刻轴6的目标压力,“P轴6_当前值”表示当前时刻轴6的目标压力。轴1与轴6时间间隔为Δt,则以此类推,轴3与轴6的时间间隔为0.6Δt,轴4与轴6的时间间隔为0.4Δt,轴5与轴6时间间隔为0.2Δt。轴3的目标压力的增量速率应为 5×(P轴6_当前值–P轴3_前一刻)/(3×Δt) 。轴 4的目标压力的增量速率应为5×(P轴6_当前值–P轴4_前一刻)/(2×Δt);轴5的目标压力的增量速率应为5×(P轴6_当前值–P轴5_前一刻)/Δt。

图6 制动施加时制动力分配Fig.6 Brake force distribution when brake applied

图7 示出列车在一端司机室向前运行或尾端司机向后运行、缓解制动时,轴1至轴6的制动力分配关系示意。

图7 制动缓解时制动力分配Fig.7 Brake force distribution when brake released

3 试验验证

智轨电车因其使用特殊性,需要满足多种路权下的运行条件。为验证其制动系统的安全性及其是否满足制动系统顶层技术设计条件(表2),针对AW0和AW3载荷工况进行相应的动态试验,试验数据如表3所示。

表3 AW0和AW3载荷制动系统试验结果Tab.3 Brake test results in the conditions of AW0 and AW3

将表3的AW0与AW3载荷试验中每种制动工况进行3次重复试验,取3次试验的平均值作为参考,并将其中关键的列车平均减速度作为汇总指标得到表4所示结果。

表4 制动减速度测试结果汇总Tab.4 Test result analysis of braking deceleration

由表4可知,在不同载荷下,列车的减速度基本相同,偏差在10%之内,实现了按载荷进行制动力分配的功能,同时使得司机驾驶感受不会因不同的载荷产生太大的偏差。

应急制动减速度偏差大约在20%左右,因其采用的是基于安全减压阀输出恒压制动方式,不受载荷限制,导致AW3载荷下的减速度小于AW0载荷下的,其偏差值源于载荷差异。

从图8所示制动系统试验曲线可以看出,列车在应急制动、安全制动及踏板制动模式下,制动减速度较为平稳,波动幅度不超过±10%。手柄常用制动模式下,在高速段区间减速度较为恒定;低速段末端,因空电配合影响,制动曲线存在一个小凹坑。

通过上述试验数据可知,智轨电车各种制动工况下空载和满载的减速度、制动距离及冲击率均符合文中表2技术要求,满足车辆运行要求。

4 结语

本文基于道路交通与轨道交通的特点给出了智轨电车制动系统的顶层设计方案,对关键气路冗余设计,列车轴制动力分配原理进行详细分析。文中的试验数据表明,各种不同工况下的制动模式均符合总体设计要求。

灵动是智轨电车区别其他中小运量公共交通的重要优势特征之一,也是其长足发展方向。与其相应的,制动系统下一阶段将针对电车全电化、轮毂电机动力分散等对智轨电车制动系统进行研究,研制更敏捷、更精准、更协同的制动制式。