三合一电驱动总成急变速试验工况的研究

2020-08-03余强

余强

(上海汽车变速器,上海 201800)

0 引言

汽车电动化是汽车发展的趋势,而集成化则是电驱总成的重要的发展趋势。三合一电驱动系统由于高度集成了电机、电机控制器以及减速器,相比较分体式的电驱动系统具有更轻的质量、更好的EMC性能、更便宜的价格。汽车在行驶过程中是由大量的加速、减速动态工况组成,而相比较传统燃油车,纯电动车通常为单速比,电驱动系统需要有更广的工作转速范围、更快的加速能力。由此电驱动系统承受的转速交变工况相比较发动机和变速器会更频繁、更恶劣,对于旋转部件来说,转速的爬升和降速过程中就意味着承受的离心力的增加和减弱,为了保证三合一电驱动总成在车速动态变化过程中的旋转部件的可靠性,进行电驱动总成的急变速试验就显得尤为重要。

1 概述

1.1 三合一电驱动总成急变速试验的定义

急变速试验,也可称为转速冲击试验,高加速/减速试验等,它属于电驱动总成耐久性试验的一个项目,是一种在台架上进行的考核电驱动总成在低负荷下转速快速交变的可靠性试验。

急变速试验的工况可以参考相关标准制定,也可以整车路谱转化而来,用以模拟电动车在实际使用过程中的转速变化情况。

1.2 急变速试验的目的及考核对象

急变速试验主要用于评估电驱动总成的机械强度,如电机轴承、减速器轴承、电机转子、电机油封、位置传感器及齿轮等。作为一种探测手段,还可考核以下的失效:

(1)电机与减速器花键的磨损、断裂;

(2)转子硅钢片与转子轴过盈配合失效,松动;

(3)电机转子螺栓变形、断裂;

(4)电机转子压板松动,损坏;

(5)转子轴承蠕变,油脂脱油;

(6)位置传感器信号漂移;

(7)减速器齿轮断裂;

(8)减速器轴承蠕变、异响。

2 急变速试验参考标准

针对三合一电驱动总成的试验标准及规范,不管是国内还是国外,都基本上是个空缺。一般参考的标准都是分体式的试验标准。在急变速试验的参考标准目前只有在ISO 21782中有涉及,ISO 21782是国际标准化组织(ISO)于2019年发布的针对电动车、电驱动系统的测试规范,共有6个部分,在ISO 21782-6[2]电机和逆变器的工作负载测试中提及电机运行耐久共有3个部分:(1)高加速/减速耐久测试;(2)最大扭矩耐久测试;(3)超速试验。标准中对于高加速/减速耐久测试工况的定义如下:空载以最大转速重复顺时针和逆时针方向旋转。双向转动的电机测试工况如图1所示,单向转动的电机测试工况如图2所示。标准中的循环次数、峰值转速停留时间t1是需要供应商与客户达成一致的。

图1 双向电机测试工况

图2 单向电机测试工况

图2中,t为时间(s);n为电机转速(r/min);nm为最高转速(r/min);s为1个循环;t1为保持时间(s)。

需要说明的是,图1和图2中从零加速到峰值速度是等于目标车辆的加速度,是需要从客户的要求中来,而峰值停留时间t1应减少到技术可能的最小值。标准中对于循环数有分级和定义见表1。

表1 急变速试验工况循环数要求

ISO 21782-6标准中定义的工况存在以下问题:

(1)速度交变工况考核单一,与实际不符

标准中对于加速考核只有一种,从0到最高转速,而实际使用过程中,通常会只线性加速到60、80或者100 km/h等,从0加速到最高转速的工况,使用工况极少。

(2)从零加速到峰值,加速斜率不变

目前纯电动车的电机转速都很高,有的甚至可以达到2万以上,在整车实际使用过程中,加速的斜率是会分区间,如0~6 000 r/min,加速时间比较短,而6 000~12 000 r/min加速时间会相对较长。

(3)加速循环数定义与整车设计寿命无法等效

当前三合一电驱动总成的设计寿命一般都由整车定义,10年/30万公里是比较常见的要求,在ISO 21782-6标准中没有办法完全与文中的设计寿命要求等效的。

3 试验工况定义

3.1 理论基础

F=mω2r

式中:F为离心力;m为物体质量;ω为角速度;r为半径。

离心运动示意图如图3所示。

图3 离心运动示意

从ω1变化到ω2的时间可能为ta,tb,......,在进行工况折算的时候,可以依据冲量定理

Fata=Fbtb=mv1-mv2

同样的转速变化,因为变化时间的不同,则冲击力不同,冲击力与时间成反比。车辆的每次加减速都会给旋转件带来一次离心力的施加和释放。旋转件由此产生规律的不稳定的变应力,每次应力的施加都是对材料的破坏。该类破坏可以使用疲劳损伤累计假说(常称为Miner法则)进行分析计算。D=FkN,N为加速和减速次数,k的选取建议2~5,取决于零件的复杂程度。如前所述,车辆在行驶过程中是以动态工况为主,长时间的运行会产生大量的规律的不稳定的变应力,需要考虑材料的抗疲劳特性和部件的抗剪切能力。

3.2 路谱选定

如前所述,ISO 21782-6存在一定局限性,该标准是不可能完全照搬应用于三合一电驱系统的急变速试验。三合一电驱动总成的急变速试验工况应该具有以下几个特点:动态,加速斜率分区间以及与整车寿命等效。 因此在设计电驱动系统的试验工况时,必须综合国内的道路使用需求以及整车的实际使用条件。对于道路使用条件,常规使用NEDC和WLTC。国家于2019年10月25日发布了适应中国的路况标准:GB/T 38146.1 《中国汽车行驶工况 第1部分:轻型汽车》[3],该标准简称为CLTC,如图4所示。

图4 中国轻型汽车行驶工况(CLTC)

由图可知,CLTC更真实反映了中国特色的工况要求,主要表现在几个方面:

(1)平均车速及最高车速定义更合理;

(2)驾驶工况更宽泛;

(3)具有更合理的停车模式比例;

(4)更为丰富的动态工况。

3.3 路谱分析

从CAE分析的角度来看,当转速变化时间过缓的时候,力的冲击可以忽略,根据路谱,简化为以下工况。CLTC路况分析见表2。

表2 CLTC路况分析

续表2

3.4 工况生成

工况生成有以下原则:

(1)按转速段分;

(2)需要考虑WOT时间和次数,避免过加速,避免材料发生塑性变形而破坏;

(3)依据里程数,确定循环次数;

(4)依据置信度、可靠度考虑试验样本对试验周期的影响;

(5)材料物理属性随着温度增加而衰减,冷却水使用最高工作温度,增加考核扭矩,提升考核严苛度。

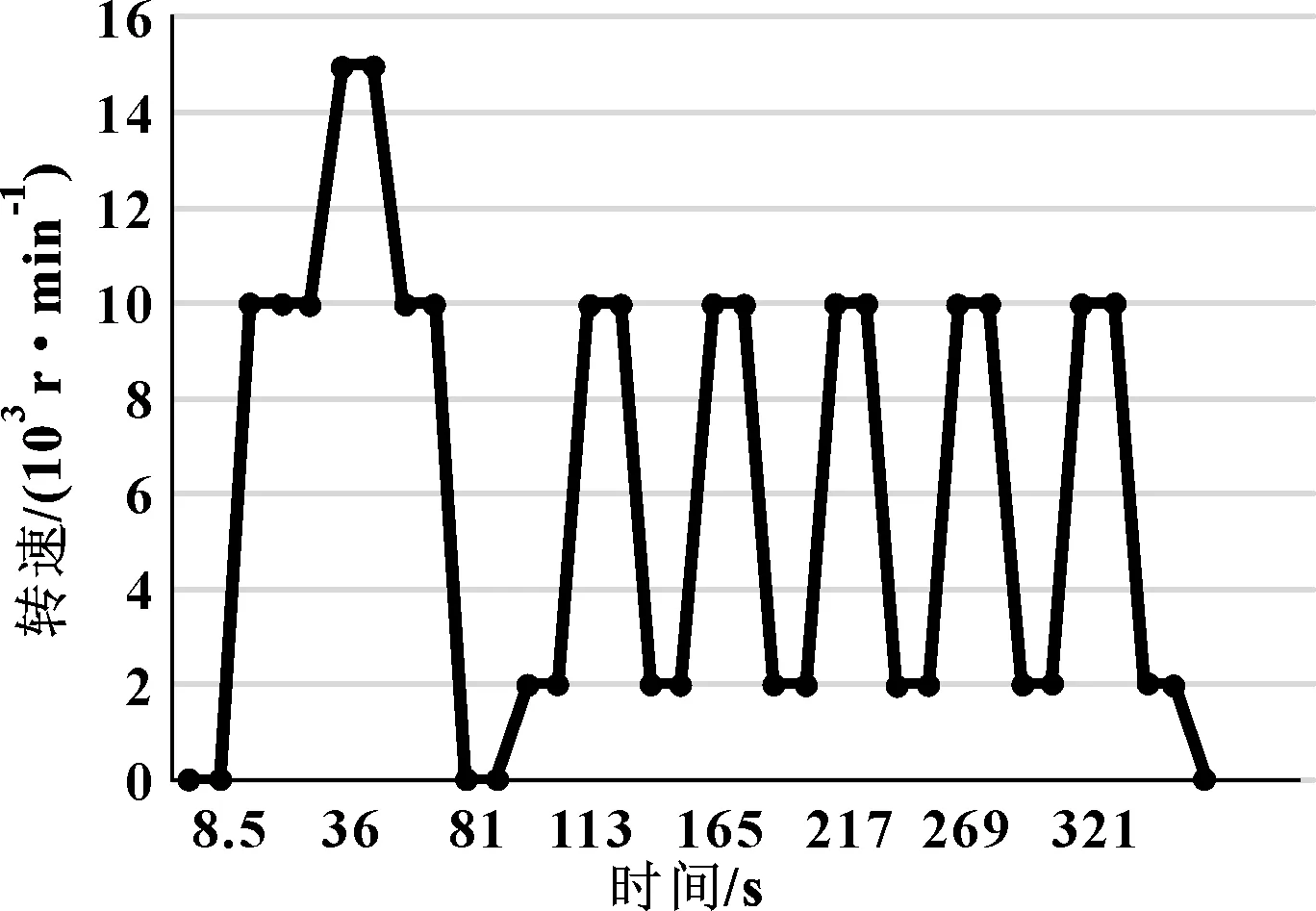

依据以上原则,假设电机最高转速为15 000 r/min,生成的路况如图5所示。

图5 三合一电驱动总成急变速试验工况

4 试验条件及要求

4.1 试验条件

三合一电驱动总成急变速试验,需要使用双电机台架或者三电机台架来进行测试,可以采用台架拖动或者自转的方式。试验环境一般定义为室温(23±5) ℃,相对湿度在25%~75%之间,需要特别注意的是冷却液类型应与整车保持一致,流量设定为整车定义的最小流量,温度需设定为最高入水口温度,常规设定为8 L/min,65 ℃。

4.2 试验要求

为了判定试验是否通过,需要在试验开始前后进行以下测试:

(1)电机反电动势

考虑到三合一系统,电机一般集成与总成之中,不方便直接测量电动机的反电动势,可以考虑总成只上低压电,使用台架电机自由拖动系统至规定转速,记录母线端直流电压。

(2)旋转变压器位置信号

可以通过上位机软件直接读取旋转变压器的初始零位,进行试验前后对比。

(3)三合一电驱系统扭矩转速特性

一般考虑选取外特性拐点转速处峰值扭矩及最高转速下峰值扭矩特性,记录扭矩值以及效率。

(4)试验过程中的振动特性

台架测试过程中一般考虑使用2个以上振动传感器以检测试验过程中电机及减速器振动变化,振动位置布置以及限值需要试验工程师根据经验来确定。

以上数据在试验前后需要进行数据比对,具体的评判标准可以参考ISO 21782-2,也可以参考整车产品性能或电驱动总成性能的定义。

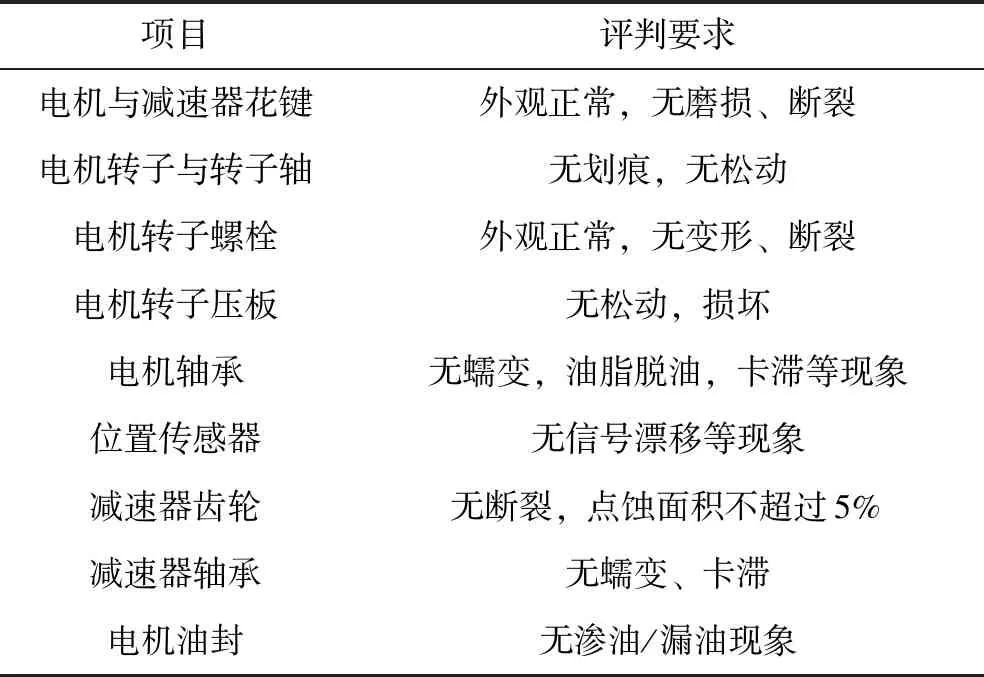

试验完成后拆解也是评判试验通过与否的重要一环。拆解过程中,需要重点关注的项目及考核要求见表3。

表3 急变速试验工况拆解项目及评判要求

5 展望

纯电动车的相关标准目前相对还是较少,三合一电驱动总成的急变速试验作为可靠性试验的重要一环当前在各家整车越来越受到重视。针对三合一电驱动总成的急变速建议是与整车依照路谱来制定适合的工况,以免考核过严或者过松。对于电机的考核,认为ISO 21782-6的要求过于严苛,循环数过多,但是作为一个电机可靠性考核的标尺,也不失为一种比较好的考核手段。相信在后续GB/T 29307[4]修订时也会考虑借鉴ISO 21782-6,但是对于循环数及工况可能会有针对性的调整。后续国内的电驱系统公告试验,也可能会增加该项测试。随着车联网和大数据技术的发展,远程获取车辆行驶路况信息对于制定台架试验工况也是具有很好的指导意义。