某车型上支座异响问题分析与设计优化

2020-08-03席思文

席思文

(吉利汽车研究院(宁波)有限公司,浙江宁波 315336)

0 引言

随着现代汽车的普及,人们对汽车的舒适性要求也越来越高。为了改善汽车的乘坐舒适性,减振器总成是一个重要的零件,减振器总成最主要的失效模式之一是异响。整车项目研发阶段,随着汽车技术的不断发展,异响的提前识别方法越来越多,其中整车高低温四立柱试验就是其中的一种。

汽车的悬架系统中减振器是核心部件,减振器上端设有能连接在车身上的上支座[1]。以某车型在整车四立柱试验中发现的一个异响问题为研究对象,通过原因分析、结构优化设计、改善件验证等最终解决了该问题。

1 问题描述

某车型在低温环境下,进行整车四立柱台架异响测试试验,在模拟5~10 km/h过扭曲路的工况时,前悬架发出“叮”的异响声,发出异响的位置如图1所示。

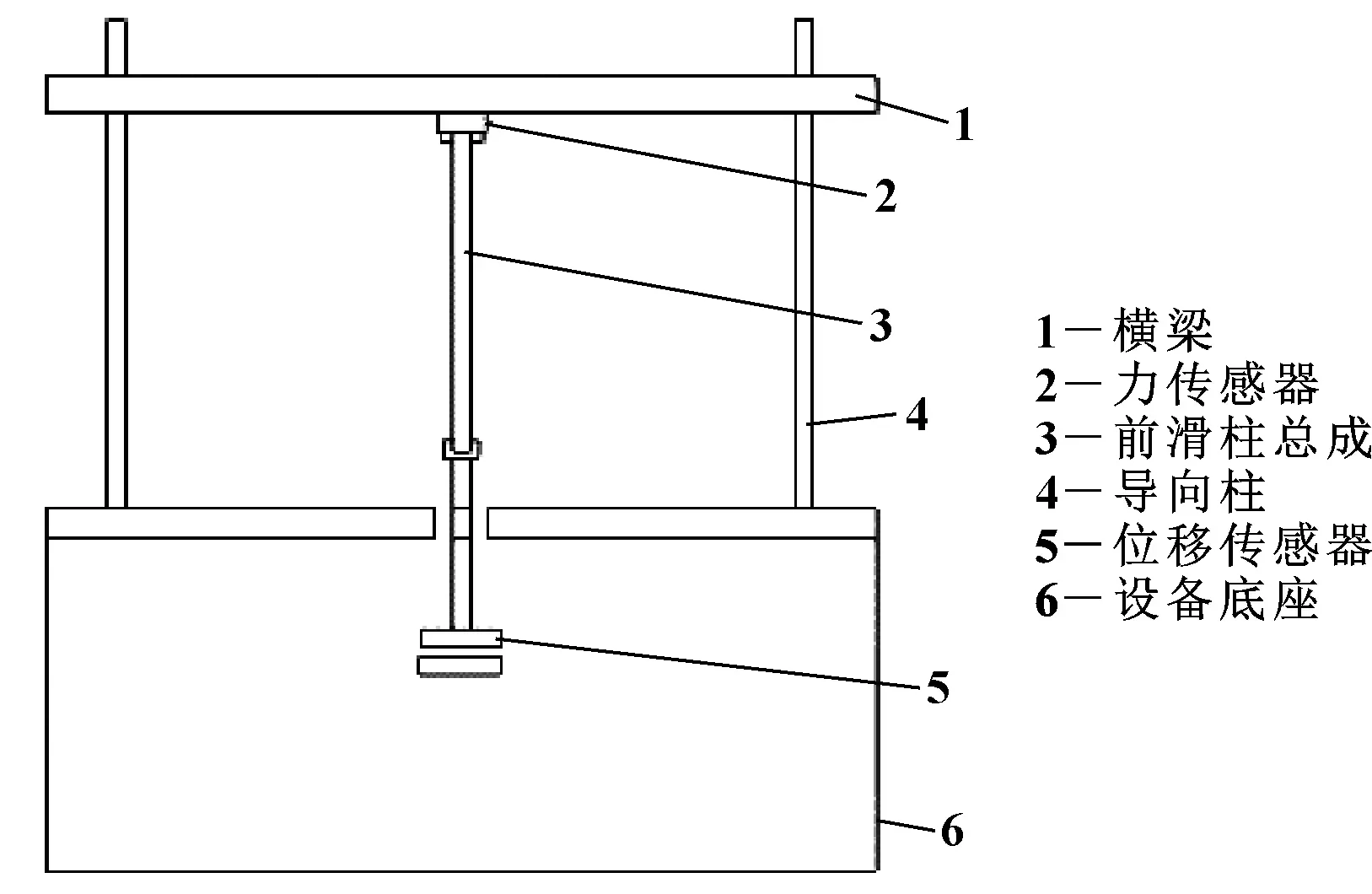

整车四立柱台架异响试验需要在带有高低温环境仓的整车半消声室内进行,将整车的4个车轮放置在轮盘上,4个轮盘下面分别有单独的驱动器,可以根据所采集的路谱进行迭代后转换的输入信号进行驱动,驱动文件需要选择轴头z向,整车四立柱台架示意图如图2所示。

图1 异响位置示意

图2 整车四立柱台架示意

整车四立柱台架也可以用于整车疲劳耐久可靠性试验研究[2]。

2 原因分析

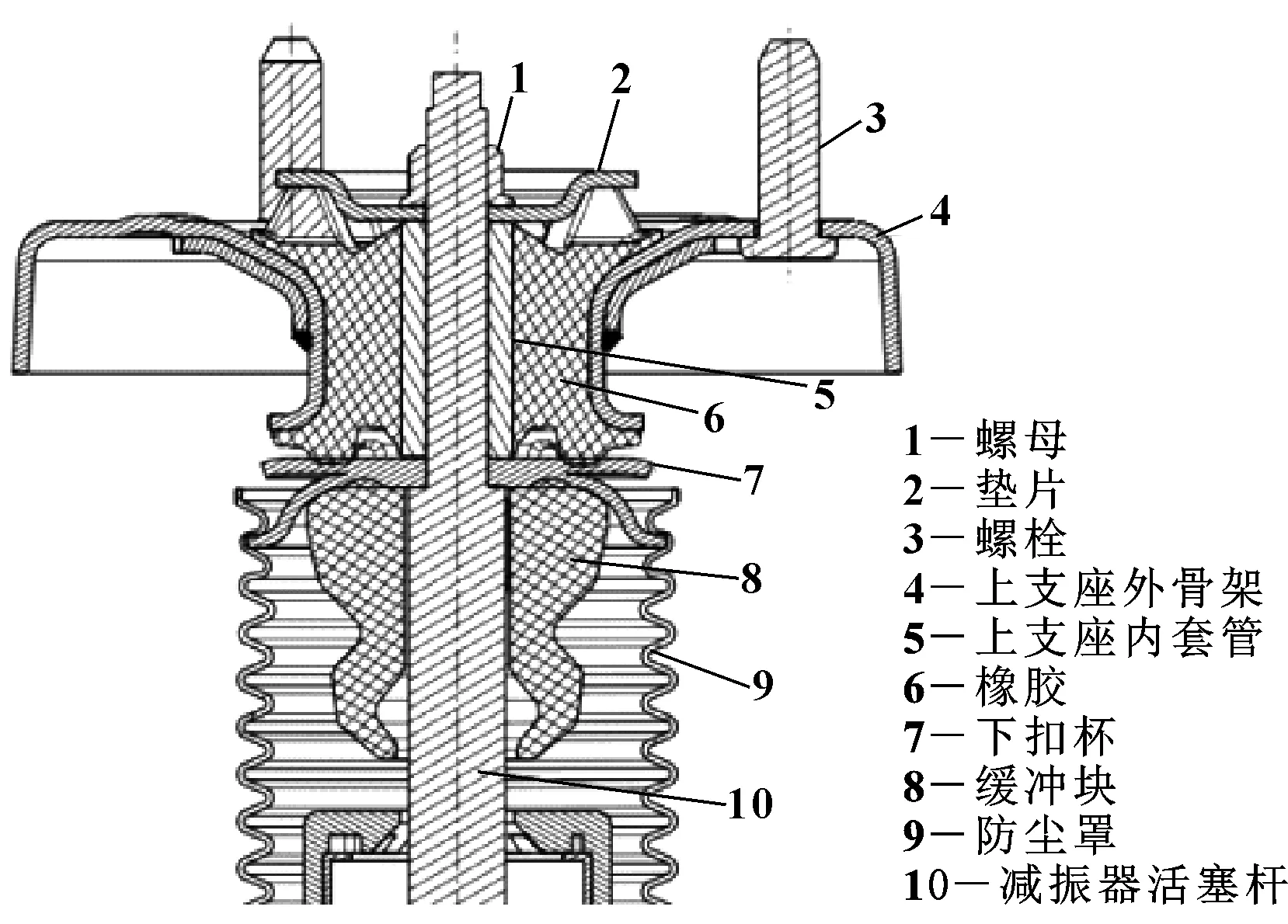

通过对悬架系统零部件进行排查,确定异响来自前滑柱总成上部附近。前滑柱总成上部结构如图3所示,上端通过上支座螺栓与车身连接,主要包括垫片、上支座、缓冲块、下扣杯、防尘罩和减振器活塞杆等零件。某车企统计过支柱类的异响模式,包括上支座、缓冲块和防尘罩的异响等[3]。

图3 前滑柱总成上部结构

根据整车四立柱台架的试验条件,用减振器MTS性能试验机(见图4)进行模拟试验,试验条件:环境温度为-30 ℃,减振器行程为±30 mm,减振器速度为0.3 m/s。

图4 减振器MTS性能试验机

通过以上模拟试验复现了该异响,异响出现在减振器设计位置向上压缩2 mm处,异响出现时减振器活塞杆上部振动明显,说明异响与活塞杆接触的零件相关。有一种通过台架试验测试活塞杆的加速度,用加速度信号时域峰谷差值法对减振器异响进行辨识[4]。

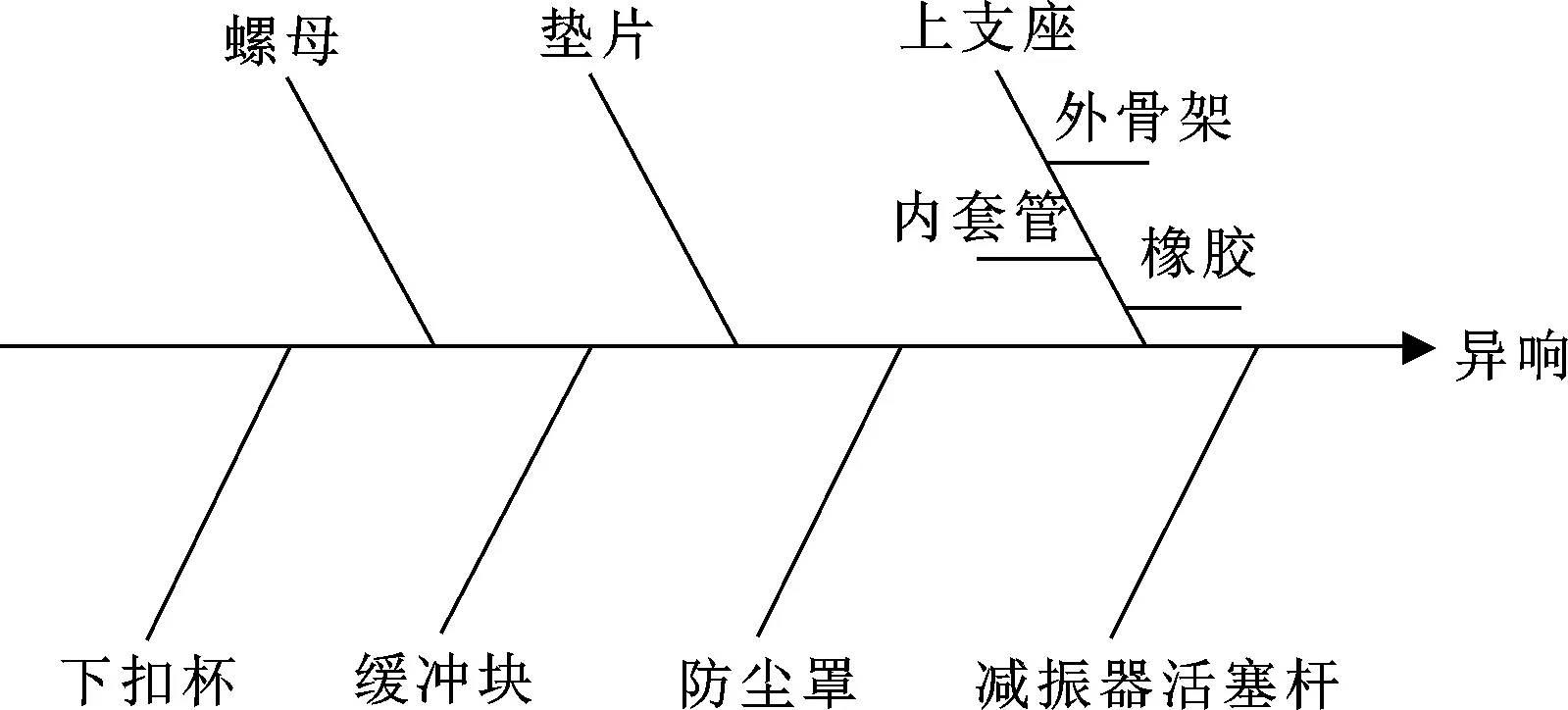

某车型出现过上支座与弹簧盘干涉的问题[5],经排查分析不存在同类问题。运用鱼骨图分析法,将导致该问题可能的相关的因素列出,如图5所示。鱼骨图分析法是一个比较实用的查找问题根本原因的分析方法,将所有可能的影响因素列出,逐条进行排查,售后市场也有用该方法进行失效原因分析[6]。

图5 异响问题鱼骨图

根据图5可知,导致该异响问题出现的可能零件包括下扣杯、缓冲块、上支座、垫片和防尘罩等。通过台架试验进行排查,结果见表1。根据排查结果,异响与缓冲块和防尘罩等无关,主要的影响因素在上支座上部的橡胶和垫片。

表1 异响问题排查结果

进一步进行分析排查,确认了异响的原因是垫片与橡胶在使用过程中出现了分离,导致垫片在与橡胶分离的时候出现“叮”的声音。

3 结构优化设计

目前减振器上支座结构由上支座外骨架、橡胶、上支座内套管和螺栓组成,外骨架为钣金,内套管为金属件,螺栓通过滚花压入外骨架钣金中。橡胶与上支座内套管、上支座外骨架通过硫化成一个整体。

减振器上支座与减振器装配时,垫片、上支座内套管和下扣杯通过减振器活塞杆连接在一起,垫片下表面与上支座内套管上表面接触,垫片对橡胶存在一定的预压缩量,在整车运动过程中,橡胶会有变形,橡胶的压缩量会有变化。现有结构存在橡胶变形后与垫片出现分离的情况。

进行设计优化后的上支座如图6所示,在橡胶本体上增加16个高度为1 mm的橡胶小凸台,截面形状为长方形,此橡胶小凸台与橡胶本体为一起硫化而成,是一个整体。此橡胶小凸台,可以减少与垫片的接触面积,减小摩擦,并保证空气流通顺畅,有效避免减振器上支座相关的异响和噪声。

上支座橡胶增加小凸台的目的是为了使垫片与橡胶始终接触,不会出现分离的情况,从而避免出现此类异响问题。

图6 优化后的上支座

4 试验验证

减振器上支座是底盘悬架系统的一个重要零部件,用于实现减振器上端与车身可靠连接,传递弹簧、缓冲块和减振器的负荷冲击,隔离路面经由减振器和弹簧的各种振动,同时对车身控制起作用。

减振器上支座也是一个容易出现异响和噪声的零件。因此,需要设计优化方案既可以解决异响问题,又同时可以将上支座的静态性能变化控制到最小,对整车操稳性能和NVH性能影响最小。

基于增加橡胶小凸台结构的优化设计方案,将优化后的设计方案进行单件测试和装配新的减振器进行总成测试。

4.1 上支座刚度测试

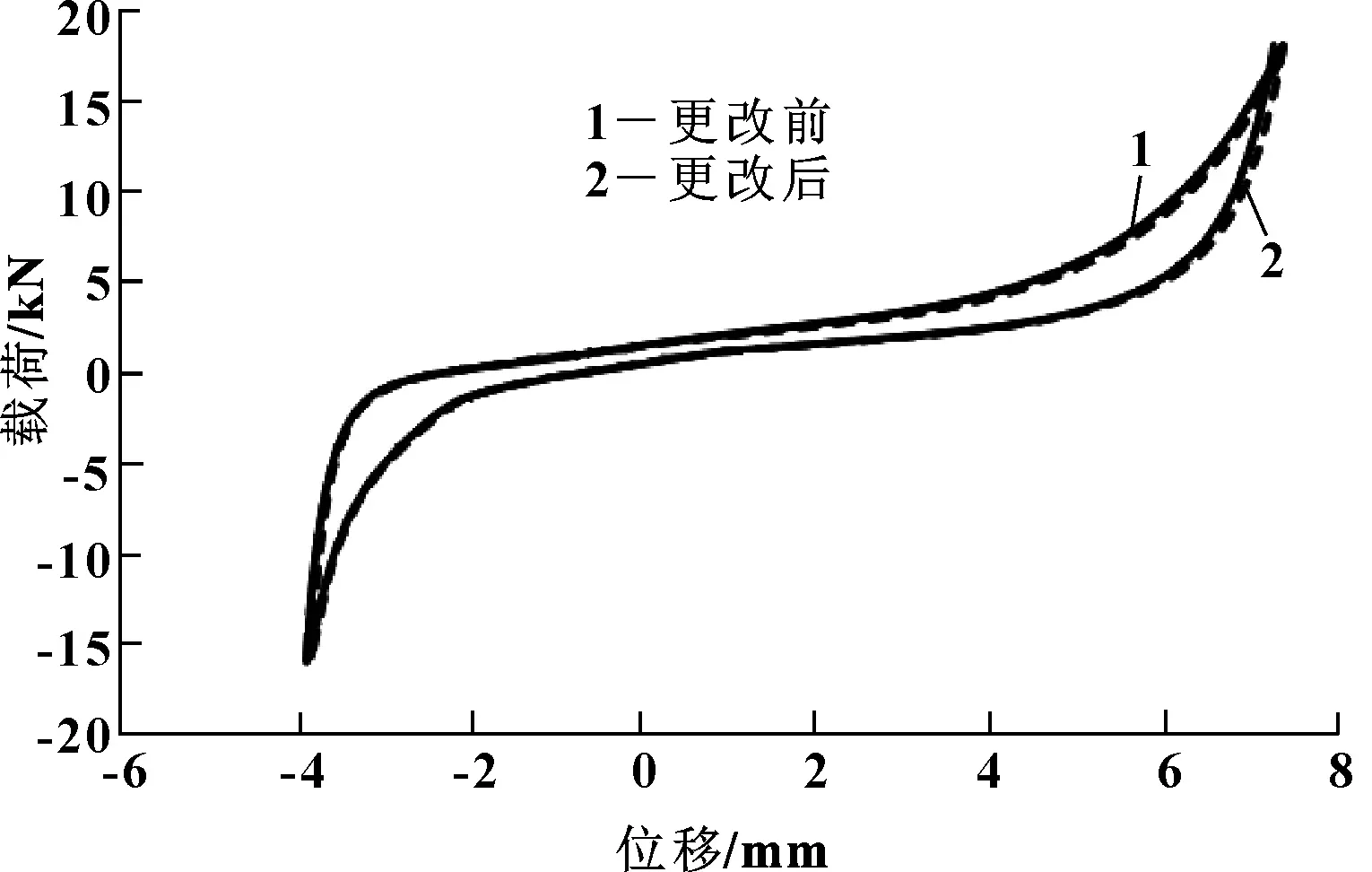

现有减振器上支座主要采用橡胶与金属直接硫化而成,其中起主要减振降噪作用的是橡胶部分,橡胶的静刚度是一个很重要的设计指标。为了提前评估更改方案对刚度的影响,可以通过CAE仿真进行刚度分析[7]。增加小凸台前后的刚度测试结果如图7所示,刚度测试结果很接近。

经NVH测试和整车动态性能评价[8],结果证明更改方案对整车NVH和动态性能无影响。

图7 上支座刚度测试结果

4.2 异响试验验证

优化后的设计方案制作的样件,先装配成减振器总成,在图4所示的减振器性能试验机上进行台架试验验证,验证了20个件,均未出现异响。

将优化的样件装配减振器总成,再装配到整车上,再用图2所示的整车四立柱台架进行整车低温四立柱试验,验证了3台车,均无异响。

以上试验充分表明,优化后的上支座异响消除,效果良好。

5 结论

通过对减振器上支座异响原因的分析和设计改进方案的验证,为上支座异响问题排查解决提供依据,研究结果表明:

(1)通过整车四立柱试验进行异响测试,可以作为整车异响评价的一个参考方法。

(2)鱼骨图分析法是一种有效的查找问题原因的方法,可以作为问题排查和原因分析的参考方法。

(3)上支座异响问题,通过在橡胶本体上增加小凸台解决,对整车NVH和操稳性能无影响,可以作为上支座设计的参考结构,对上支座的设计具有参考价值。