汽车安全带紧固力矩衰减研究

2020-08-03田林林涛王杰谢文风

田林,林涛,王杰,谢文风

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

安全带在车辆发生紧急情况时,对乘员起着十分重要的保护作用,因此安全带稳定可靠地紧固在车体框架上是先决条件。目前安全带的紧固方式主要依靠螺栓连接,螺栓连接具有结构简单、标准化程度高、拆装便捷等优点,同时也可获得较大紧固力,在汽车行业中应用广泛[1]。在结构原理方面,螺纹连接本身具有自锁性,但汽车在不同路况下长期行驶后,紧固结构会受到车身传递来的各向冲击和振动,螺栓的紧固力矩会随之发生变化[2-3]。若力矩发生衰减变化,且衰减十分严重时,螺栓将开始出现松动迹象,严重降低安全带的紧固性能,进而影响乘员的安全保护性,所以稳定的螺栓紧固力矩十分重要。

1 影响因素及结构分析

某车型在试验场完成3万多公里的耐久试验后,安全带不同紧固点位均出现力矩衰减,最大衰减值有24 N·m左右,安全带各零件的装配位置如图1所示,力矩衰减情况见表1。

图1 安全带各零件的装配位置

表1 安全带各零件的力矩衰减情况

1.1 力矩衰减影响因素

螺栓紧固力矩衰减在实际生产和使用过程中是一种十分常见的现象,这种现象在软连接中表现得更为严重[4]。螺栓紧固力矩衰减的主要影响因素有:软连接、被连接件磨损及压溃、螺纹损伤、冲击振动等,具体如图2所示。王静[4]分析了紧固策略、软连接对力矩衰减的影响并提出了相应的改进措施。王晓斌和刘艳兵[5]通过建立力学模型,研究了被连接件磨损和压溃、螺纹脱扣、横向振动等因素对螺栓连接失效的影响,并制定了控制措施。吴洪亮等[6]的研究分析也表明,被连接件的塌陷及连接刚度下降也是力矩衰减的重要因素。王赓[7]通过动态仿真和振动试验,发现弹簧垫圈对螺栓防松性能无提升效果,并从螺栓固有特性、紧固摩擦力、预紧力稳定性等方面提出了防松改进措施;另外,权毅等人[8]的研究表明,温度对螺栓紧固力矩的衰减影响较小。

图2 力矩衰减的影响因素

目前,大多数车型的安全带紧固件的物理属性大体相同,表2列举了某车型安全带紧固件的材料及强度等级。车辆在使用过程中会经历不同的路况环境,受到的冲击振动情况较为复杂;因此,文中在考虑其他影响因素无差异的情况下,主要对紧固组件的结构不同状态进行讨论分析。

表2 紧固件物理属性

1.2 安全带紧固结构状态

汽车安全带按组件类别大致可分为卷收器、导向环、高调器、锁扣等子件,不同零件的安装点,因车身钣金的强度性能要求不同,紧固处的结构层状态均有差异,如前文提到的某车型安全带不同紧固位置的具体结构见表3。

表3 不同位置紧固结构层状态

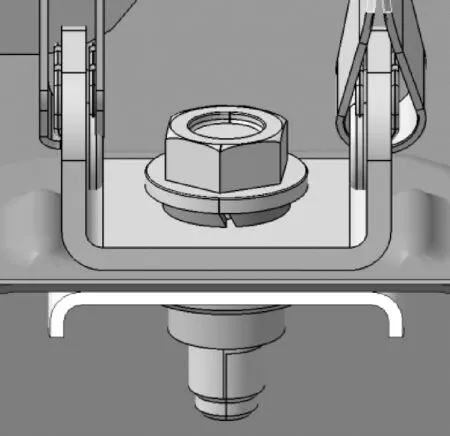

该车型的安全带紧固点均采用7/16"螺栓,强度8.8级,设计紧固力矩为(55±5) N·m,其中安全带锁扣的紧固结构层相对较复杂,如图3所示。

图3 安全带锁扣紧固结构

通过对安全带不同零件部位的紧固结构状态差异状态的梳理,结合以往研究者对螺栓紧固力矩衰减的分析经验,初步认为:紧固结构层中的弹簧垫圈、平垫圈和车身钣金结构等件是导致高调器和锁扣的螺栓出现较大力矩衰减的重要影响因素。

2 力矩衰减试验分析

为了探究弹簧垫圈、平垫圈和车身钣金结构3个因素对螺栓紧固力矩的影响性能,文中试验分别采用静态和动态两种方式,其中动态试验使用三轴综合电动振动台(如图4所示)进行测试。

图4 综合电动振动试验台

2.1 弹簧垫圈和平垫圈影响分析

为了研究弹簧垫圈和平垫圈对紧固力矩的影响,试验采用相同批次的紧固件零件,对螺栓不同紧固状态的样件(4种组合方式,每种状态测试5组数据)按照设计力矩紧固后分别进行静动态试验。

其中,静态试验是将不同样件分别进行静置0.5天、1天、3天、5天、7天、15天后,测量对应的力矩变化情况并取平均值,见表4;动态测试是将不同状态样件通过工装紧固在电动振动试验台上,试验台施加一定的振幅和频率振动,且在X、Y、Z3个空间轴方向上进行测试,每个空间坐标轴上的试验时间为8 h,见表5。

表4 螺栓不同紧固结构的力矩变化情况(静态) N·m

表5 螺栓不同紧固结构的力矩变化情况(动态)

由表4、表5的数据可以得出:样件在相同的力矩紧固后静止放置,各组合样件均出现不同程度的衰减,紧固初期力矩衰减较多,一定时间段内力矩会增大,弹簧垫圈和平垫圈对静态力矩的影响较小。

经过24 h不同轴向的振动试验后,螺栓的力矩衰减量较大,衰减量在30%左右,不同组合方式的力矩衰减程度出现较大差异。通过对比验证得出:平垫圈对力矩的衰减基本无影响;弹簧垫圈对力矩衰减有着较大的影响,防松效果较差。莫易敏等[9]采用横向振动试验机对弹簧垫圈在螺栓紧固效能进行动态分析,研究结果也表明弹簧垫圈在一定程度上会减弱防松效果。

2.2 车身钣金结构分析

安全带总成不同子零件紧固在车身上的钣金层数有差异,为探究其对螺栓紧固力矩的影响,从实车上切割不同部位的样品,如图5所示,螺栓均不带弹簧垫圈和平垫圈。

将安全带各零件按照设计力矩分别紧固在样品上,工装紧固于振动试验台上,试验台施加一定的振幅和频率振动,且在X、Y、Z3个空间轴方向上进行测试,每个空间坐标轴上的试验时间为8 h,试验后结果见表6。

图5 车身切割的局部样品

表6 不同钣金层数的螺栓紧固振动试验结果

根据表6的试验结果,安全带各子件在完成24 h动态振动试验后力矩衰减为12.5~13.5 N·m,由此可看出车身钣金层数对螺栓的紧固力矩衰减影响较小。

综上,对比分析安全带的紧固结构状态差异,通过静动态试验研究得出,平垫圈和钣金结构层数对力矩衰减影响较小,弹簧垫圈在车体动态振动中对紧固力矩的衰减影响较大。

3 改善措施及验证

3.1 力矩衰减改善措施

早期螺栓紧固中使用弹簧垫圈,目的是防止由于嵌入导致的松动,但在较大的预紧力作用下弹簧垫圈被压平,它将失去弹性力的补偿功能,对力矩衰减并无改善作用[10]。

对于力矩衰减的改善,目前方式较多,例如:采用对顶螺母或自锁螺母的方式进行摩擦防松;增加止动垫圈或开口销等件进行机械防松;螺栓上增加螺纹锁固胶破坏运动副连接防松;调整为多步拧紧、降低拧紧速度等工艺防松。

上述的不同防松方法各有优缺点,目前,在实际工程场景中,增加螺纹锁固胶防松方法在汽车螺栓防松方法中应用较多,螺纹锁固胶在螺栓拧紧后固化在螺纹副间形成一层胶膜,起到密封和锁固的作用,阻止螺栓的回转松动,大大提升螺栓的防松效果[11-12]。但螺纹锁固胶基本属于一次性用品,螺栓在紧固后重复拧出使用,防松的性能将会大大降低。

为改善安全带紧固件的力矩衰减问题,在不增加零件成本和装配工时的情况下,结合上述分析结果和以往研究者经验,可采取的措施为:将螺栓组件中的弹簧垫圈取消掉,选用细牙螺纹的螺栓,控制好被连接件的制作加工精度。

3.2 实车验证

为验证去掉弹簧垫圈改善方案的实车效果,选择了2台车辆对力矩衰减较严重的锁扣紧固点进行路试测验,试验效果见表7。将原车的螺栓拆除弹簧垫圈处理后,装配好锁扣紧固进行路试,车辆每行驶1圈后立即进行力矩测量,于常温状态下放置5 min后再次测量力矩值。

表7 改善方案路试效果

实车路试结果表明:螺栓组件原结构中取消弹簧垫圈后,力矩衰减问题有明显的改善,且每圈路试后的力矩波动较小,处于稳定状态。

4 结论

(1)通过对比试验分析,弹簧垫圈的使用是导致安全带紧固力矩衰减的主要原因,平垫圈对力矩衰减基本无影响;

(2)车身钣金的焊接层数对螺栓紧固力矩衰减影响较小;

(3)实车路试验证,取消弹簧垫圈对力矩衰减现象有明显的改善作用,建议在后续其他车型上推广应用。