基于道路载荷与负载电流模拟的主动减振器耐久试验方法

2020-08-03张桂明何海万尚国

张桂明,何海,万尚国

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

传统的汽车减振器作为一种被动元件,只能提供单一的阻尼系数,不能充分兼顾车辆的舒适性与操控性,而主动减振器能够根据路面条件及驾驶状态实时动态地对减振器阻尼进行调节。电控单元通过传感器采集车辆行驶状态信号并经过运算向减振器的控制阀发出控制电流,通过调节阀门开度改变减振器腔室间连同部分的截面积从而获得适应当前状态的阻尼系数。

减振器作为悬架子系统的一部分,具有衰减振动的作用,在其整个使用周期内承受大量的复杂的交变载荷,此外在整车寿命周期内往往不希望对其进行更换,因此其结构耐久性能非常重要,对减振器零部件级的耐久性能验证通常采用CAE分析或物理试验两种方法。CAE方法通过建立结构的有限元模型,并对耐久性强化路面进行建模得到虚拟载荷输入,从而在早期开发阶段进行结构的耐久性验证[1]。物理试验则通过对实际载荷谱与受力进行分析[2],并通过加载设备对零部件样件进行加载[3],从而模拟结构载荷来进行耐久性验证。对于传统的被动结构件的耐久性验证技术已较为成熟,但目前对主动减振器等具有可变工作特性的结构进行耐久性验证的研究与应用尚处于初步阶段。

主动减振器新技术带来了整车动力学性能上的提升,同时也对减振器的零部件级结构耐久试验提出了新要求,除了需要模拟主动减振器载荷与运动,还需要复现其对应时刻的电磁阀工作状态。本文作者详细论述了载荷及电流信号的采集与模拟方法,并对所搭建的耐久试验装置进行了介绍,最后通过对零部件试验与整车试验中主动减振器的结构应变损伤计算及疲劳失效模式进行对比,验证了该试验方法的有效性。

1 主动减振器耐久试验方法概述

传统的被动减振器通过采集试车场实车行驶过程中的道路载荷信号并通过加载设备进行载荷复现来进行零部件级的结构耐久试验,对于主动减振器的耐久试验,基本思路是在传统减振器试验的基础上,增加对主动减振器电磁阀工作电流信号的采集,以及电流信号与载荷信号的同步复现来实现。

1.1 道路数据采集

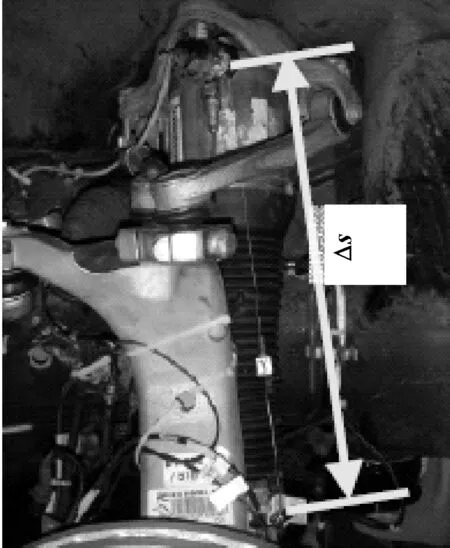

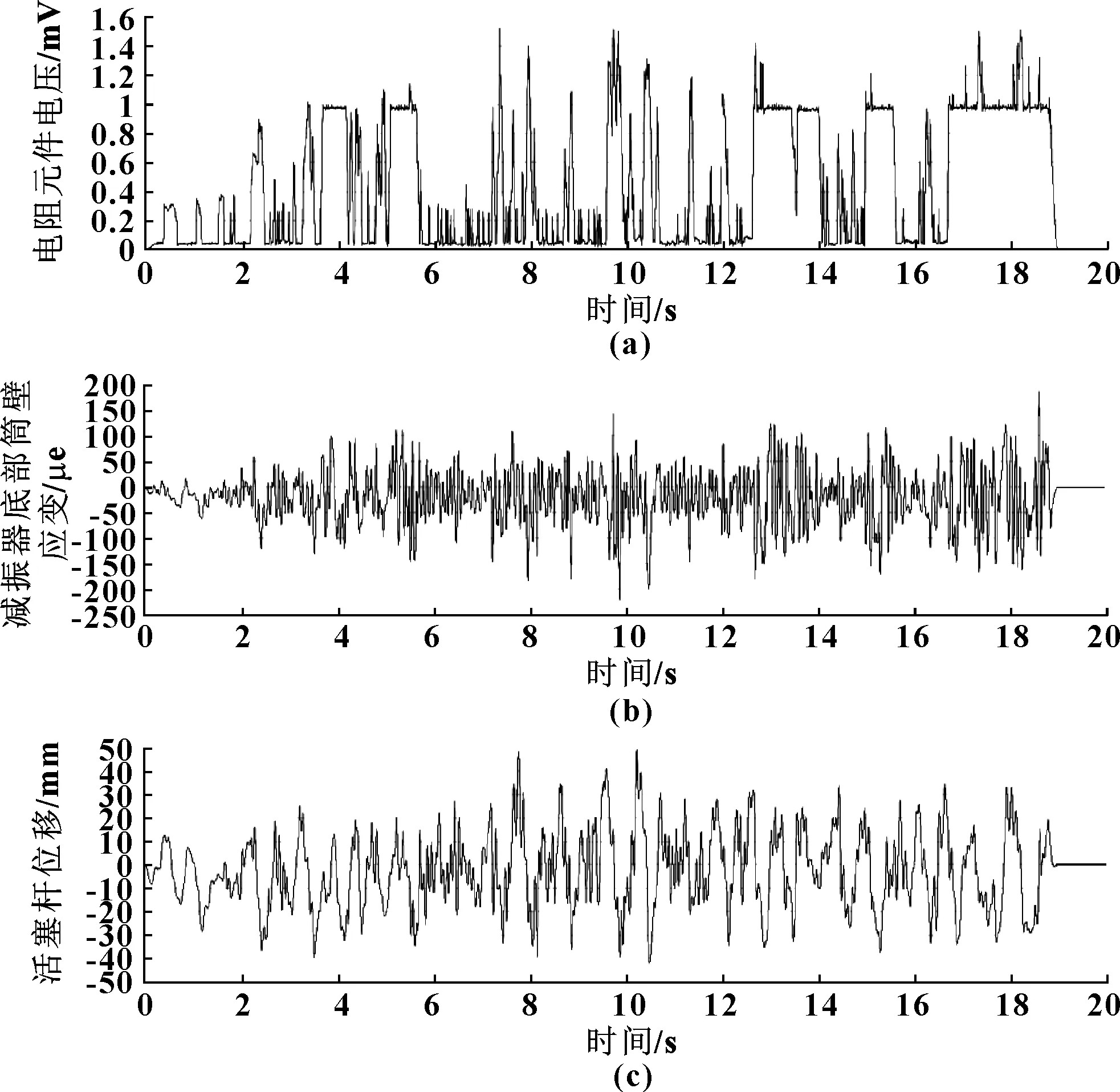

采集实车在试车场各种路面行驶过程中的主动减振器工作电流信号、活塞杆位移、活塞杆应变信号、减振器底部筒壁应变信号。其中,活塞杆位移信号以及结构应变信号分别通过拉线位移传感器与应变片进行采集,如图1所示。对于减振器工作电流信号,在驱动电路回路中串联一个电阻元件并采集电阻元件两端的电压信号,通过电压信号与电阻阻值计算得到电子控制阀驱动电路中的电流信号。图2为实车在道路行驶过程中采集的电压、应变及位移信号。

图1 实车传感器安装位置

图2 采集的道路数据

1.2 道路载荷的模拟

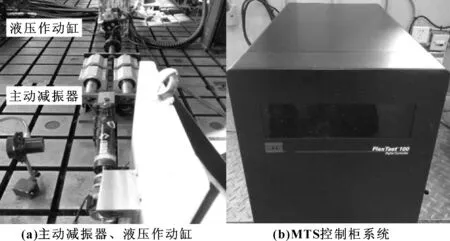

道路载荷模拟装置包含主动减振器、液压作动缸、传感器、MTS控制柜及软件等,如图3所示。将主动减振器顶部通过安装底座固定在支撑件上,同时将减振器底部与液压作动缸相连,以活塞杆位移作为迭代目标信号,以活塞杆应变信号和减振器底部筒壁应变信号作为监控信号,通过驱动液压作动缸的运动复现主动减振器在整车运动状态下的结构受载情况。

图3 道路结构载荷模拟装置

1.2.1 模型辨识

为了获得试验装置中响应信号与驱动信号之间的传递关系,以白噪声激励信号作为系统输入,同时记录系统的响应信号,并通过式(1)求取系统的频率响应函数:

H(f)=Gyx(f)Gxx(f)-1

(1)

式中:H(f)为系统模型;Gyx(f)为响应信号和激励信号的互功率谱;Gxx(f)为激励信号的自功率谱。

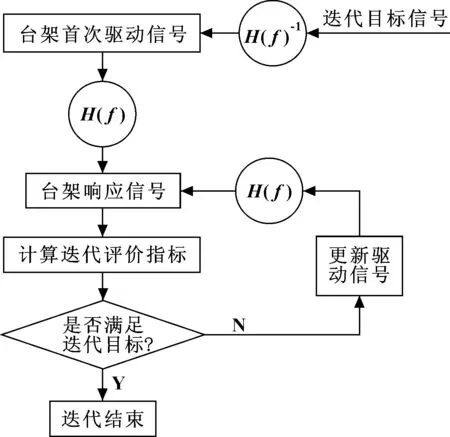

1.2.2 信号迭代

迭代的目的在于获得与迭代目标响应信号相对应的系统驱动信号,从而基于驱动信号复现目标信号。若假设系统为线性系统,则根据前面求得的频响函数可以得到初始驱动信号

X(f)=H(f)-1Y(f)

(2)

式中:X(f)为驱动信号谱函数;Y(f)为目标响应信号谱函数。

实际上,由于系统的非线性特性,需要通过迭代来不断对驱动信号进行修正,即反复利用求得的驱动信号驱动系统,同时计算系统实际响应与目标响应间的偏差,根据系统逆频响函数计算驱动信号的修正量,并基于修正量不断更新驱动信号,直到迭代目标得到满足。迭代的过程如图4所示。

图4 迭代流程

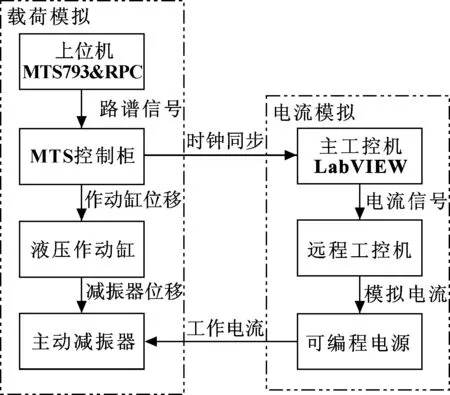

1.3 减振器电磁阀工作电流的模拟

电流模拟装置如图5所示,由工控机与可编程电源组成。电流模拟的基本原理如图6所示,在主工控机中导入实车采集处理的主动减振器的电流信号,并建立了LabVIEW程序实时地输出电流信号,远程工控机通过NI板卡输出模拟电流,并通过可编程电源进行功率放大后将工作电流信号作用于主动减振器,为使主工控机与MTS控制柜及软件实现时钟同步,由MTS控制柜输出时钟同步信号直接触发LabVIEW程序运行,从而保证电流信号与道路载荷谱的同步播放,模拟主动减振器真实的工作状态。

图5 电流模拟控制系统

图6 电流模拟原理

2 耐久试验方法的验证

2.1 迭代结果分析

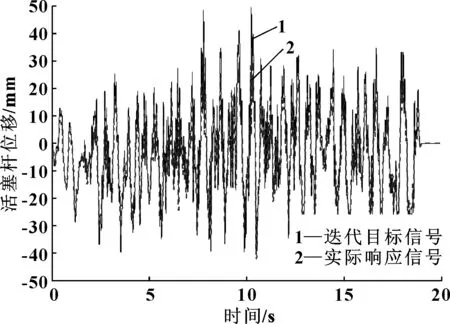

应用MTS公司的RPC软件[4]对试验装置进行迭代得到驱动信号。基于Miner法则计算各监控通道的迭代响应信号与原始数采信号的伪损伤,其中,活塞杆应变迭代后信号的伪损伤相对于原始信号保留了69%,减振器底部筒壁应变迭代后信号的伪损伤相对于原始信号保留了83%,满足企业规范要求。图7为减振器活塞杆位移的时域信号,最终响应信号与迭代目标信号一致。图8为减振器活塞杆位移信号的功率谱密度,频域上可见最终响应信号与迭代目标信号一致。以上分析表明迭代效果很好,台架最终响应信号复现了迭代目标信号,即复现了主动减振器在整车试验中的工作状态。

图7 减振器活塞杆位移的时域信号对比

图8 减振器活塞杆位移的功率谱密度对比

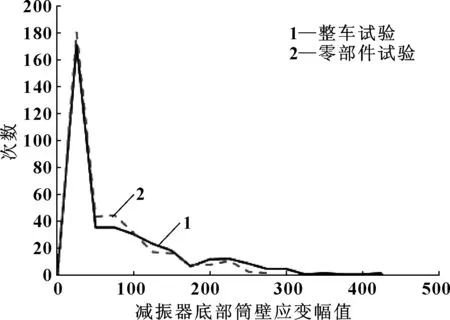

2.2 与整车试验的对比分析

为定量地验证减振器零部件试验与整车试验的一致性,对两种试验中减振器底部筒壁应变进行了相关性分析,图9—图11分别展示了雨流统计、穿级对数及功率谱密度的对比。可见,零部件试验与整车试验中应变表现出基本一致的相关性。

图9 雨流计数对比

图10 穿级计数对比

图11 功率谱密度对比

3 结论

在传统被动减振器部件耐久试验载荷模拟的基础上,利用工控机及可编程电源同步地模拟主动减振器工作电流来进行主动减振器的零部件试验,基于这种方案能够充分体现整车行驶过程中主动减振器在整车结构中的工作状态,从而在开发早期有效地进行主动减振器的零部件级。该试验方法可以推广应用下列室内试验类型:系统级的前后悬架系统试验;整车级的整车道路模拟结构耐久性试验。其对缩短产品开发与试验周期具有积极的意义。