低醇复合米酒发酵工艺优化

2020-08-02艾晓莉林佳丽刘达玉郭添荣

艾晓莉,林佳丽,刘达玉,颜 军*,何 楠,郭添荣,3

(1.成都大学 四川抗菌素工业研究所,四川 成都 610052;2.四川省食品药品检验检测院,四川 成都 611731;3.成都市食品药品检验研究院,四川 成都 610000)

米酒具有口味酸甜和营养价值高的特点[1-2],米酒中某些维生素和矿物质含量堪比葡萄酒,并含有酚类物质和活性肽等活性成分[3],米酒的酒精度一般在3%vol~14%vol之间[4]。随着消费者健康意识的增加,低醇饮品发展迅速,如低醇的葡萄酒和低醇啤酒占有越来越大的市场份额。我国目前并没有低醇饮品的国家标准,研究表明,低醇饮品的酒精度一般在0.5%vol~1.0%vol[5],并且更加符合消费者的健康观[6-7]。因此,在保证风味成分与口感无影响时,酒精度越低的米酒,其市场前景将会更广阔。复合型米酒利用不同原料之间的营养物质与风味物质互补的优势,提升单一性原料的食用价值。目前,复合型米酒的研究热点主要为蔬菜水果类[8-10],粮食类[11-12],保健类[13-14]。由于原料或者发酵工艺的影响,导致这三类米酒的酒精含量很难<1.0%。并且,蔬菜水果类米酒由于其不耐高温的性质,发酵工艺较为繁琐。本实验以富含人体必需氨基酸、矿物质、维生素、活性物质、花色苷[15-18]等成分的黑糯米、血糯米、黑糯玉米为原料研制低醇复合米酒,将单因素试验与响应面法相结合,探究物料比、酒曲添加量、发酵温度和发酵时间对低醇复合米酒发酵工艺的影响。弥补了普通米酒营养和风味物质单一、酒精度高的缺陷,且满足现代人对酒类产品健康营养与高感官品质的双向需求。

1 材料与方法

1.1 材料与试剂

黑糯米、血糯米:贵州黔南;黑糯玉米(脱皮脱胚):山东菏泽;甜酒曲:广东顺德尚川生物科技有限公司;葡萄糖(纯度99.6%):中国计量科学研究院;麦芽糖:上海起发实验试剂有限公司;氢氧化钠、氯化钾、乙酸钠、乙醇(均为分析纯):天津科密欧化学试剂有限公司;硫酸、盐酸(均为分析纯):成都市科隆化学品有限公司;苯酚(分析纯):天津市永大化学试剂有限公司。

1.2 仪器与设备

800Y型粉碎机:永康市铂欧五金制品有限公司;LRH-250型生化培养箱:上海一恒科学仪器有限公司;JYL-C19V型料理机:九阳股份有限公司;Scientific Sorvall ST16R离心机:美国赛默飞世尔科技公司;ME204电子天平:瑞士梅特勒-托利多公司;DMA 4100M全自动酒精分析仪:奥地利安东帕公司;Lambda 35紫外可见分光光度计:美国铂金埃尔默公司;855型自动电位滴定仪:瑞士万通公司;1260型液相色谱仪(配示差折光检测器):美国安捷伦公司;HH-2型恒温水浴锅:上海力辰邦西仪器科技有限公司。

1.3 方法

1.3.1 低醇复合米酒工艺流程及操作要点

操作要点:

黑糯玉米粒的制备:选择脱皮脱胚的黑糯玉米,经粉碎机打碎,过10目筛,收集黑糯玉米粒。

浸泡:选择无异味、无霉变的黑糯米、血糯米和过10目筛的黑糯玉米粒,用水充分洗2次,加入常温自来水,浸泡24 h后沥干。

蒸熟、冷却:将沥干后的谷物置于沸水蒸锅蒸30 min,蒸熟的谷物应是皮硬内软、松散不糊、米粒内无粉质白心;为了避免花色苷与营养物质的流失,选择将蒸好后的谷物倒入干净灭菌容器中摊凉的方法,冷却至约30 ℃。

酒曲活化:按比例称量(精确到0.000 1g)甜酒曲,倒入已灭菌冷却的容器中,以料水比2∶1(g∶mL)加入烧沸冷却后的温水(约30 ℃)活化30 min。

拌曲、罐装:将摊凉后的物料中倒入活化好的甜酒曲中,搅拌后的谷物与酒曲应是分布均匀,谷物吸水后不会糊在一起;将混匀后的谷物置于已灭菌的大肚米酒罐,用已灭菌勺子和筷子轻轻压平谷物表面,并在中间戳一个直径约为1 cm的洞,保鲜膜加盖密封。

发酵:将罐装好的谷物放入生化培养箱,28 ℃恒温发酵48 h。

杀菌:巴氏杀菌(60 ℃、20 min)[19]冷却后即得成品。

1.3.2 发酵工艺优化

(1)单因素试验

参照1.3.1的工艺流程和操作要点,分别对混合物料(黑糯米∶血糯米∶黑糯玉米)质量比(1∶1∶1、2∶1∶1、2∶2∶1、1∶2∶2)、酒曲添加量(0.2%、0.4%、0.6%、0.8%、1.0%)、发酵温度(26 ℃、28 ℃、30 ℃、32 ℃、34 ℃)、发酵时间(36 h、42 h、48 h、54 h、60 h)进行发酵工艺优化单因素试验考察,以酒精度、总酸(以乳酸计)、总糖(以葡萄糖计)、还原糖、感官评分为评价指标,研究各因素对低醇复合米酒品质的影响。

(2)响应面试验

根据单因素试验结果,利用Box-Behnken中心组合试验设计原理,以玉米添加量(A),酒曲添加量(B),发酵温度(C)及发酵时间(D)为影响因素,低醇复合米酒感官评分(Y)为响应值,采用4因素3水平的响应面分析法设计试验,Box-Behnken试验设计见表1。

表1 低醇复合米酒发酵工艺优化Box-Behnken试验设计因素与水平Table 1 Factors and levels of Box-Behnken tests design for fermentation process optimization of low-alcohol compound rice wine

1.3.3 低醇复合米酒品质分析

低醇复合米酒酒精度含量的测定参考国标GB5009.225—2016《酒中乙醇浓度的测定》密度计法;总酸含量测定参考国标GB12456—2008《食品中总酸的测定》pH电位法;总糖[20]含量测定参考苯酚-硫酸显色法;还原糖含量测定参考国标GB 5009.8—2016《食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》中的高效液相色谱法;总花色苷含量测定:采用体积分数为60%乙醇(含有0.1%HCl)超声提取,参考梁振等[21]pH示差法。

感官评分:感官品评人员从滋味、香气、外观和风格4个方面对低醇复合米酒进行感官评价,对各项目进行打分,取平均值作为产品的综合分数,满分100分。参考地方标准DBS61/0004—2018《洋县黑米酒》和DB52/T935—2014《惠水黑糯米酒》的感官要求,建立低醇复合米酒感官评分标准见表2。

表2 低醇复合米酒感官评分标准Table 2 Sensory evaluation standards of low-alcohol compound rice wine

续表

2 结果与分析

2.1 低醇复合米酒发酵工艺优化单因素试验

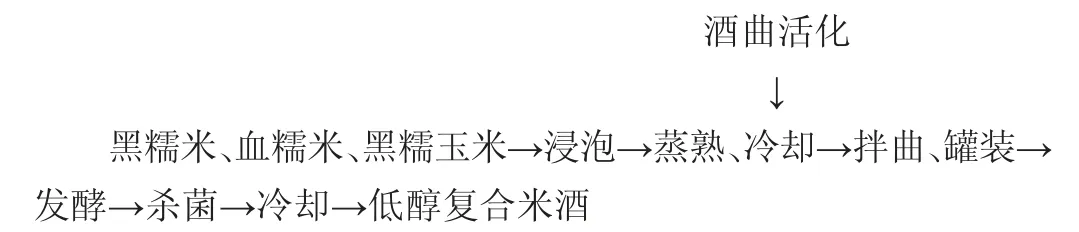

2.1.1 不同物料比对低醇复合米酒品质的影响

图1 不同物料比对低醇复合米酒理化(A)及感官(B)指标的影响Fig.1 Effects of different material ratios on physicochemical (A) and sensory (B) indexes of low-alcohol compound rice wine

如图1所示,不同物料比对4个理化指标和感官评分均有影响,可能受不同粮食种类、吸水率和淀粉种类等的影响,物料(黑糯米∶血糯米∶黑糯玉米)质量比为1∶2∶2和2∶2∶1酒精度相对高于物料(黑糯米∶血糯米∶黑糯玉米)质量比2∶1∶2与1∶1∶1,但后者风味不足;由于黑糯玉米经过脱皮脱胚,花色苷损失较大,因此,黑糯玉米含量高的物料比,米酒感官评分相对偏低。在一定加量的范围内,不同的物料被糖化利用的程度不一样[22],物料(黑糯米∶血糯米∶黑糯玉米)质量比为1∶1∶1和1∶2∶2分别存在总酸和还原糖偏高的现象,酸甜比例失调;物料(黑糯米∶血糯米∶黑糯玉米)质量比2∶1∶2的总酸与还原糖均偏低,米酒的滋味与风格均较差;物料(黑糯米∶血糯米∶黑糯玉米)质量比2∶2∶1的还原糖、总酸含量相对较高,酸甜比例恰当,色泽呈清亮的宝石红,可能与物料色素在不同pH下显色不同有关[23]。因此,最适物料(黑糯米∶血糯米∶黑糯玉米)质量比为2∶2∶1。

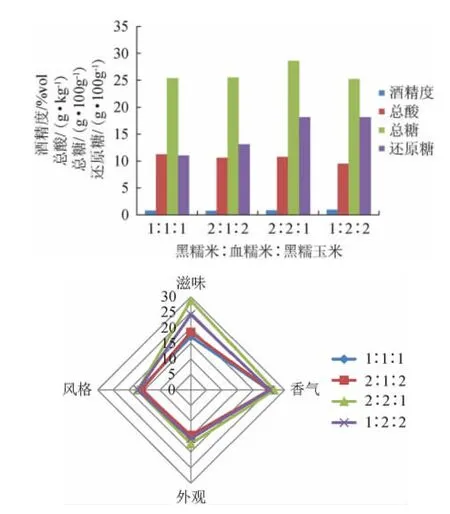

2.1.2 不同酒曲添加量对低醇复合米酒品质的影响

图2 不同酒曲添加量对低醇复合米酒理化(A)及感官(B)指标的影响Fig.2 Effects of different Jiuqu addition on physicochemical (A) and sensory (B) indexes of low-alcohol compound rice wine

如图2所示,酒曲添加量为0.2%时,酵母菌所用营养物质少,酒精度和总酸含量低,这是因为酒曲糖化不完全,淀粉含量高,还原糖含量低,酒体寡淡,甜度不够;酒曲添加量为0.4%时,根霉生长旺盛,淀粉转化率达到最高值,还原糖、酒精度和总酸升高,此时米酒酸甜比例恰当,具有香甜的麦芽糖风味和醇类、酯类等挥发性香气物质;当添加量持续增加,由于根霉含量的增加,微生物可用营养物质增加,酒精度升高,微生物自身生长消耗太多的糖分,导致产品酸甜比例失调;酒曲添加量达到1.0%时,酒精度和总酸均达到最大值,还原糖降低,产品口味不佳,甚至有苦味产生。因此,最佳酒曲添加量为0.4%。

2.1.3 不同发酵温度对低醇复合米酒品质的影响

如图3所示,发酵温度为26 ℃时,可能因为发酵温度过低,导致根霉生长缓慢,酶活力降低,发酵不完全,淀粉转化率低,还原糖含量低,酵母菌可用营养物质偏少或受温度影响[24],导致酒精度偏低,米酒偏酸。发酵温度为28 ℃时,发酵罐中温度恰当,适合糖化酶分泌、还原糖积累和酵母菌的繁殖,酸甜适中,酒体丰富;温度为30 ℃后,根霉自身生长过于旺盛,抑制了酵母菌的生长,导致糖酵解代谢受影响、酒体风格欠佳;发酵温度高于32 ℃之后,根霉快速繁殖,糖化酶活力升高,还原糖急剧升高,酒精度和酸度快速上升,但是在此高温下,发酵出的米酒粗糙,并具有略微的刺鼻感和涩味,可能是由于酵母产生的杂醇油等副产物[25]。因此,最佳发酵温度为28 ℃。

图3 不同发酵温度对低醇复合米酒理化(A)及感官(B)指标的影响Fig.3 Effects of different fermentation temperature on physicochemical(A) and sensory (B) indexes of low-alcohol compound rice wine

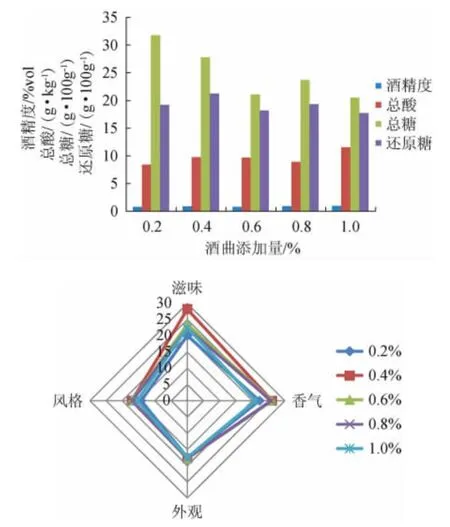

2.1.4 不同发酵时间对低醇复合米酒品质的影响

图4 不同发酵时间对低醇复合米酒理化(A)及感官(B)指标的影响Fig.4 Effects of different fermentation time on physicochemical (A)and sensory (B) indexes of low-alcohol compound rice wine

如图4所示,发酵时间为36 h,米酒糖化时间不足,大量的根霉处在自身生长阶段,酵母菌可用营养物质不足,未能及时进行后酵过程,导致香气物质缺乏;发酵时间为42 h时,各指标均呈正相关而持续增长,由于酵母菌还未达到最活跃阶段,产品酒体风格尚有欠缺;发酵时间在48 h时,根霉持续生长,总糖转化率达到最高值,酵母、醋酸菌和乳酸菌等可利用营养物质增多,酒体谐调,风味饱满;随着发酵时间的延长,酒精度持续升高,在60 h时,米酒的酒精度升高至1.49%vol,过高的酒精度不符合对产品低醇的追求。因此,最佳发酵时间48 h。

2.2 低醇复合米酒发酵工艺优化响应面试验

根据单因素试验结果,选取合适的梯度进行响应面试验。由于响应面试验的比例必须呈连续性,同时血糯米的添加量在单因素试验中呈正效应,因此,保持血糯米比值不变,将物料比由比值转换为玉米添加量百分比(玉米含量/物料总含量×100%),考察玉米添加量对发酵工艺的影响。

2.2.1 发酵工艺优化响应面试验设计及结果

根据单因素试验结果,利用Box-Behnken中心组合试验设计原理,以玉米添加量(A),酒曲添加量(B),发酵温度(C)及发酵时间(D)为影响因素,低醇复合米酒感官评分(Y)为响应值,进行响应面分析法设计试验,Box-Behnken试验设计结果见表3。

续表

2.2.2 响应面试验方差分析

使用Design-Expert V8.6.0.1软件对表3的数据进行方差分析,结果见表4。以玉米添加量(A)、酒曲添加量(B)、发酵温度(C)和发酵时间(D)为影响因素,感官评分(Y)为响应值,得到低醇复合米酒发酵工艺优化多元二次回归方程如下:

由表4可知,回归模型极显著(P<0.01),失拟项检验不显著(P>0.05),表明该试验模型充分拟合此试验数据,即可利用此模型确定低醇复合米酒的最佳发酵工艺。玉米添加量、发酵温度和酒曲添加量对低醇复合米酒的感官评分影响极显著(P<0.01),发酵时间对低醇复合米酒的感官评分影响不显著(P>0.05)。

表4 回归模型方差分析Table 4 Variance analysis of regression model

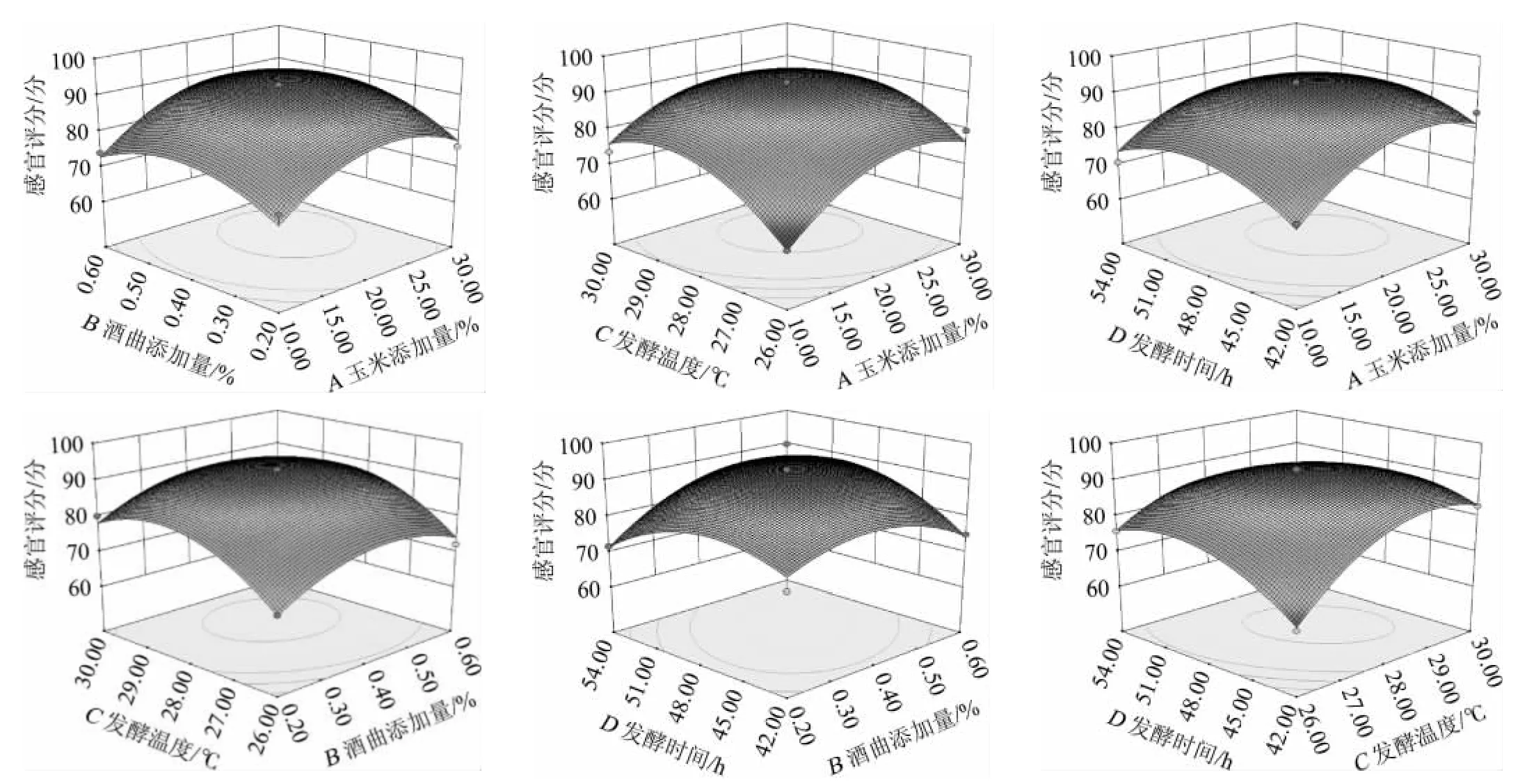

2.2.3 响应面试验分析各因素交互影响

图5 各因素间交互作用对低醇复合米酒感官得分影响的响应面及等高线Fig.5 Response surface plots and contour lines of effects of interaction between each factor on sensory scores of low-alcohol compound rice wine

由图5可知,玉米添加量和发酵温度的曲线最陡,其次是酒曲添加量,最后是发酵时间,酒曲添加量与发酵时间、发酵温度与发酵时间交互影响极显著,这与表4的方差分析结果一致。通过软件分析出低醇复合米酒的最佳酿造工艺为物料质量比(黑糯米∶血糯米∶黑糯玉米)37.26∶40.00∶22.74、酒曲添加量0.45%、发酵温度28.42 ℃、发酵时间48.29 h。此优化条件下,感官评分的理论值为93.24分。为方便实际操作,将低醇复合米酒的最佳酿造工艺修正为物料质量比(黑糯米∶血糯米∶黑糯玉米)37∶40∶23、酒曲添加量0.45%、发酵温度28 ℃、发酵时间48 h,在此优化条件下进行3次平行验证试验,得到的复合米酒感官评分为93.10分,与理论值93.24分相差不大,证明该模型预测结果合理可靠。

2.3 理化指标分析

经测得低醇复合米酒在最佳发酵工艺条件下的主要理化指标为:总酸10.82 g/kg,总糖28.74 g/100 g,酒精度0.91%vol,其中花色苷含量为247.4 mg/kg,能与部分干红葡萄酒的花色苷含量相媲美[26]。

3 结论

在单因素试验的基础上,采用响应面法优化低醇复合发酵工艺为:物料质量比(黑糯米∶血糯米∶黑糯玉米)为37∶40∶23、酒曲添加量0.45%、发酵温度28 ℃、发酵时间48 h。在此优化发酵工艺下酿造的米酒,感官评分为93分,较普通糯米米酒具有酒精度低(0.91%vol)、富含花色苷(247.4 mg/kg)的优势。该研究结果为一种新型的米酒发酵工艺和扩大米酒消费市场提供参考和理论支持,具有一定的应用前景。