低温灌浆料工作性影响因素试验研究

2020-08-02薛传琦李志新车万通

薛传琦,李志新,车万通

(黑龙江省龙建路桥第五有限公司,黑龙江 哈尔滨 150070)

1 低温灌浆料的原材料与制备

1.1 引言

由于各地区原材料不同,施工环境不同,导致灌浆料的配合比与制备方法在各地域也不相同。本文基于本地原材料,模拟低温环境,应用致密堆积理论,结合经验类比法确定灌浆料的配合比和制备方法。

1.2 原材料的选用

(1)原材料的选择

由于灌浆料要以高强度材料作为骨料,以水泥作为胶凝材料,要具有自流性好、早强、高强、无收缩、微膨胀等特点。因此灌浆料原材料的选用有一定要求。要使用高强度水泥,聚羧酸减水剂以及高效减水剂防冻剂。

(2)原材料的性质和参数

①硅酸盐水泥

选用P·O52.5普通硅酸盐水泥,其性能和化学成分见表1、表2。

表1 硅酸盐水泥性能

表2 硅酸盐水泥的化学成分

②硫铝酸盐水泥

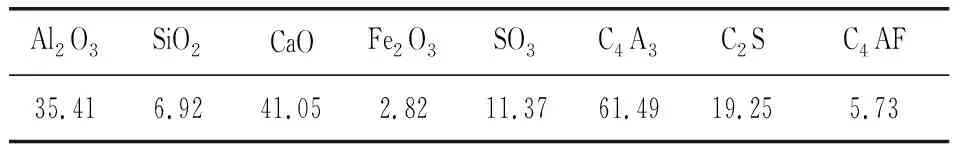

硫铝酸盐水泥主要是以无水硫铝酸钙和硅酸二钙为主要矿物组成的新型水泥。其化学成分与矿物见表3。

表3 硫铝酸盐水泥的化学成分与矿物

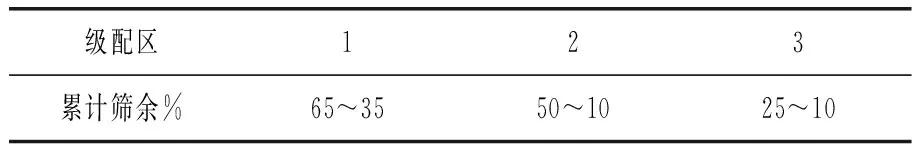

③砂子

砂子,是用1.18 mm口径筛子筛出的,用于增强水泥的水化作用。

表4 1.18 mm孔径砂的颗粒级配表

④膨胀剂

可以通过理化反应引起体积膨胀的材料。

⑤硼砂

硼砂即四硼酸钠,是非常重要的含硼矿物及硼化合物。通常为含有无色晶体的白色粉末,易溶于水。本实验硼砂含量Na2B4O7·10H2O不少于99.57%。

⑥石膏

石膏是单晶体系矿物,是主要化学成分为硫酸钙的水合物。本试验用的是无水石膏即无水硫酸钙,分子式CaSO4含量不少于97.0%。

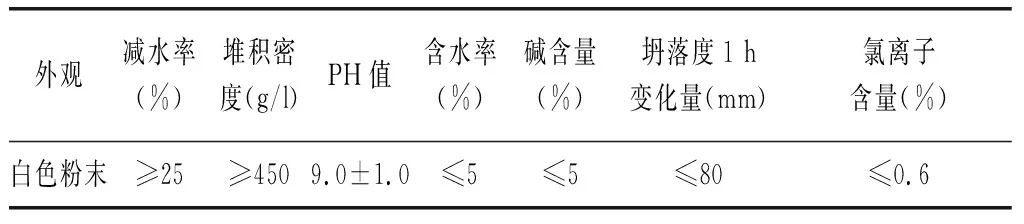

⑦减水剂

减水剂的使用能减少混凝土的拌合用水量,所以会选用减水剂来降低对灌浆料流动性影响。

试验选用黑龙江省寒地建筑科学研究院提供的聚羧酸系高性能减水剂(粉体),其参数见表5。

表5 聚羧酸减水剂(粉体)

⑧防冻剂

根据建材行业标准JC475-2004(代替JC/T475-1992)防冻剂定义:能让混凝土在负温下硬化,并在规定养护条件下达到预期性能与足够防冻强度的外加剂。它是一种能在低温下防止物料中水分结冰的物质。

1.3 制备设备、搅拌工艺

(1)灌浆料的制备设备

灌浆料的主要制备设备有2种。

JJ-5型水泥胶砂搅拌机,主要规格及技术参数:

①搅拌叶自转时速度为285±10 140±5(r/min),公转时速度为125±1 062±5(r/min)。

②搅拌叶宽度135 mm。

③搅拌锅容积5L,壁厚1.5 mm。

④搅拌叶与搅拌锅之间的工作间隙为3±1 mm。

⑤外形尺寸:长×宽×高为600×320×660(mm)

b截锥圆模,上口内径70 mm±0.5 mm,下口内径100 mm±0.5 mm,高度60 mm±0.5 mm。

(2)灌浆料制备的搅拌工艺

①称取原材料,精确至5 g;用水量精确至1 g。

②用湿润的毛巾把搅拌锅和搅拌叶湿润一下,不能在上面出现明水。将普通硅酸盐水泥、硫铝酸盐水泥、膨胀剂、石膏、水和减水剂加入搅拌器中,先缓慢搅拌,搅拌成浆体后加速搅拌3 min,搅拌均匀。(添加减水剂是应注意勿使粉剂散落锅外)。

③所有的胶凝材料成浆状流动后加入砂子,搅拌3 min。最后根据混合物的工作性能出料。

1.4 试验操作

(1)灌浆料流动性试验操作

①提前把玻璃板和测量用的截锥圆模的内壁用毛巾湿润,但是不能在上面出现明水。然后把截锥圆模放到玻璃板的中间位置再进行测量。

②把水泥基灌浆料倒入截锥圆模里,倒满直到与上口水平;缓缓提起截锥圆模,让灌浆料在无影响情况下自由流动直到静止。

③量出灌浆料流动到最大时,灌浆料的直径及和它垂直方向的直径,将两组数据记录并计算平均值,要求精确到1 mm,作为灌浆料流动度测量的初始值;

④将玻璃板上的灌浆料装进搅拌锅内,从加水搅拌开始计时,30 min时把搅拌锅里的灌浆料重新试验,测出的结果为流动度的30 min保留值。

2 胶凝材料对灌浆料流动性影响试验研究

2.1 水泥品种掺量对灌浆料流动性影响

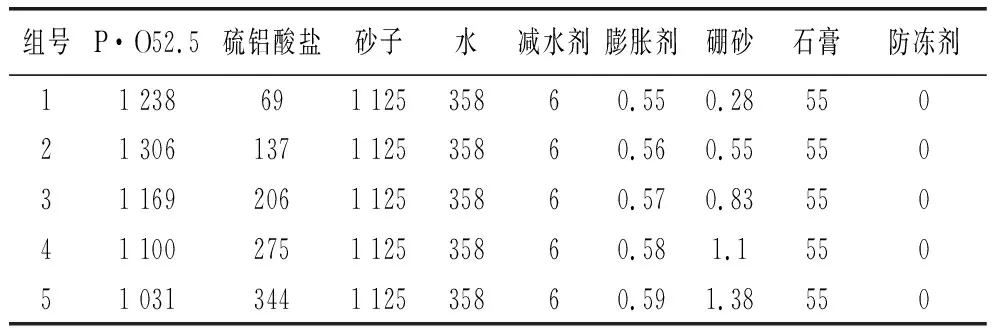

(1)试验参数

为研究灌浆料流动性,根据水泥品种掺量不同,进行了共五组不同配合比试验。具体参数见表6。

表6 不同硫铝酸盐水泥掺量灌浆料配合比设计方案(单位:g)

(2)试验与分析

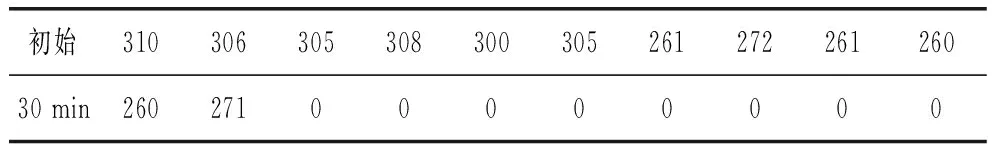

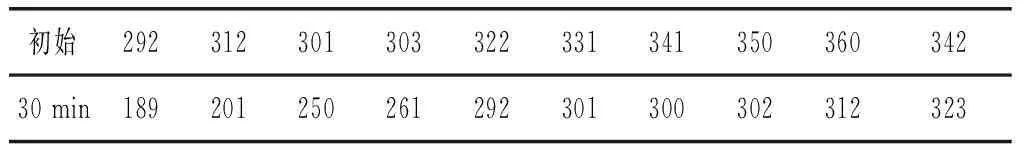

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果流动度(流动性的一种量度)如表7所示。

表7 流动度(单位:mm)

由表7可知,本实验所测得的初始流动度在310 mm到260 mm之间,30 min时的流动度只有第一组还存在,二到四组基本失去流动度。

根据水泥掺量对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图1所示。

图1 水泥品种掺量对灌浆料流动性的影响

普通硅酸盐水泥存在着配制灌浆料所不允许的缺点:凝结时间长、早期强度较低,很难都符合灌浆的要求。而硫铝酸盐水泥则有早凝,早强的特点,与普通硅酸盐水泥复合使用,灌浆料性能可以提高。

由实验数据得出:硫铝酸盐水泥掺量增加,会降低灌浆料流动性;灌浆料的初始流动度只是逐渐降低,而30 min后的流动度,当硫铝酸盐水泥掺量达到20%时,基本失去。

2.2 胶砂比对灌浆料流动性影响

(1)试验参数

为研究灌浆料流动性,根据胶砂比不同,进行了共五组不同配合比试验。具体参数见表8。

表8 不同胶砂比灌浆料配合比设计方案(单位:g)

(2)实验与分析

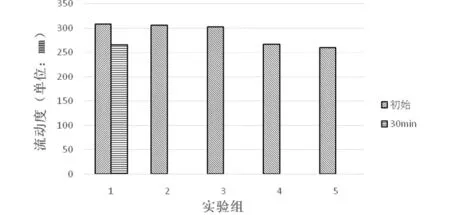

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表9所示。

表9 流动度(单位:mm)

由表9可知,本实验所测得的初始流动度在230 mm到302 mm之间,30 min时的流动度第一组基本失去流动度。

根据胶砂比对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图2所示。

图2 胶砂比对灌浆料流动性的影响

在胶砂比试验中,可以由表9直观的看出随着胶砂比增大,流动度增大。当胶砂比为1.0/0.90时,30 min时基本失去流动性,当胶砂比为1.0/0.70时,流动度最优,灌浆料的状态最佳。

2.3 水胶比对灌浆料流动性影响

(1)试验参数

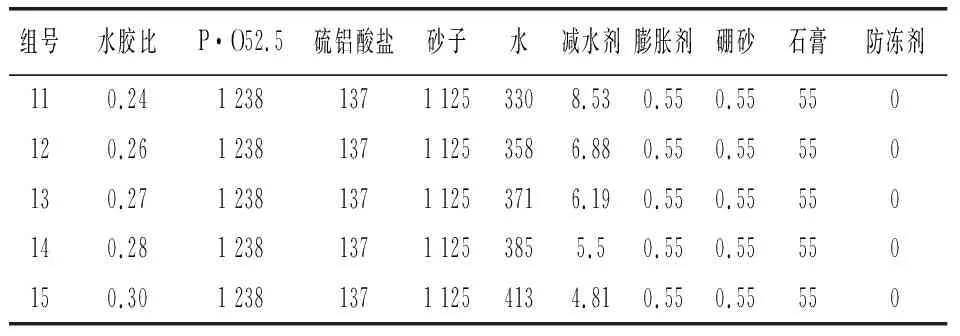

为研究灌浆料流动性,根据水胶比不同,进行了共五组不同配合比试验。具体参数见表10。

表10 不同水胶比灌浆料配合比设计方案(单位:g)

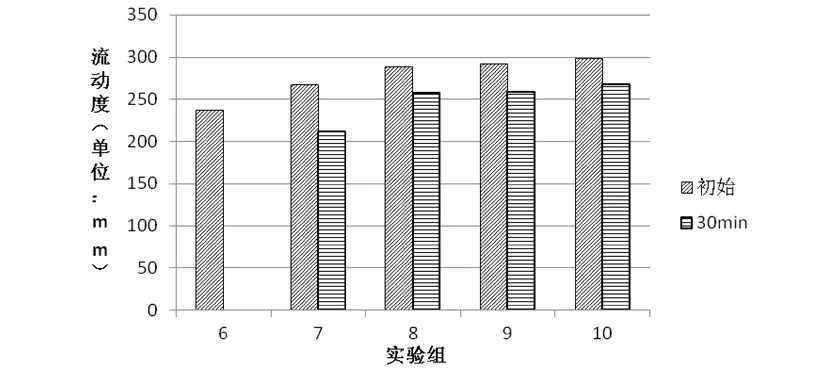

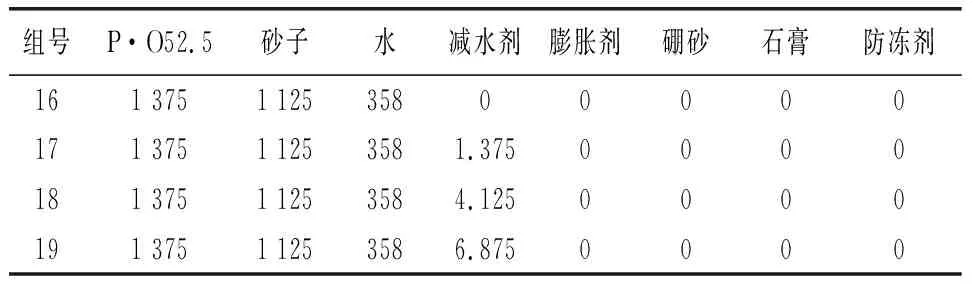

(2)实验与分析

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表11所示。

表11 流动度(单位:mm)

由表11可知,本实验所测得的初始流动度在290 mm到360 mm之间,初始流动度都较好,而30 min时的流动度第一组、第二组流动度较小。

根据水胶比对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图3所示。

图3 水胶比对灌浆料流动性的影响

相关研究表明,水胶比小,水泥浆少,导致灌浆料没有良好的流动性。在本试验中,水胶比为0.24时,灌浆料的流动性不好,整个浆体变现为粘稠的状态。随着水胶比增大,流动性明显增大,在水胶比为0.30时,流行性达到最好,浆体倒出后在玻璃板上呈现出一个均匀的圆饼形状。由图7能够看出,水胶比与灌浆料流动度成正比,且水胶比越大,初始流动度和30 min流动度之间的损失越小。

3 外加剂对灌浆料流动性影响试验研究

3.1 减水剂对灌浆料流动性影响

(1)试验参数

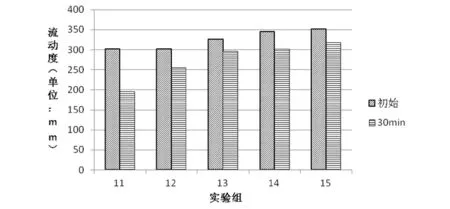

为研究灌浆料流动性,根据减水剂用量不同,进行了共四组不同配合比试验。具体参数见表12。

表12 不同减水剂用量灌浆料配合比设计方案(单位:g)

(2)试验与分析

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表13所示。

表13 流动度(单位:mm)

由表13可知,本实验所测得的流动度出现两种状态,在减水剂加入少于等于1‰时灌浆料没有流动性。当减水都到千分之三时流动性已经达到较好状态。

根据减水剂用量不同对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图4所示。

图4 减水剂用量对灌浆料流动性的影响

减水剂的性能对水泥砂浆的加水率、流动度有很大作用,本试验采用的是聚羧酸类减水剂。

由表13可以看出减水剂用量过小,灌浆料失去流动性;水的掺量不变时,减水剂对流动性起到绝对的影响,当减水剂用量小于千分之三时灌浆料基本没流动性,随着减水剂掺量增加,灌浆料流动性增大,而且增大趋势明显。

3.2 膨胀剂对灌浆料流动性的影响

(1)试验参数

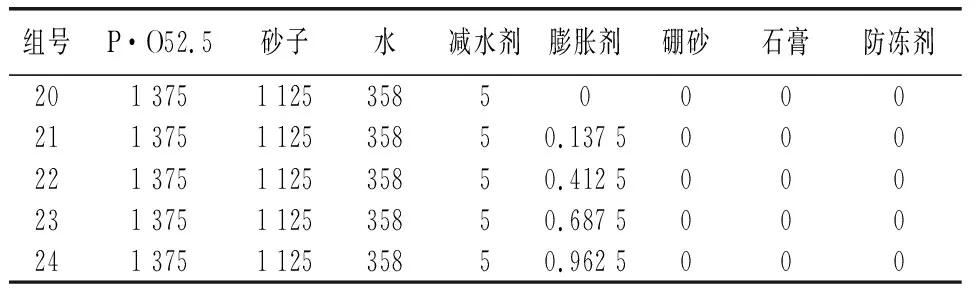

为研究灌浆料流动性,根据膨胀剂用量不同,进行了共五组不同配合比试验。具体参数见表14。

表14 不同膨胀剂用量灌浆料配合比设计方案(单位:g)

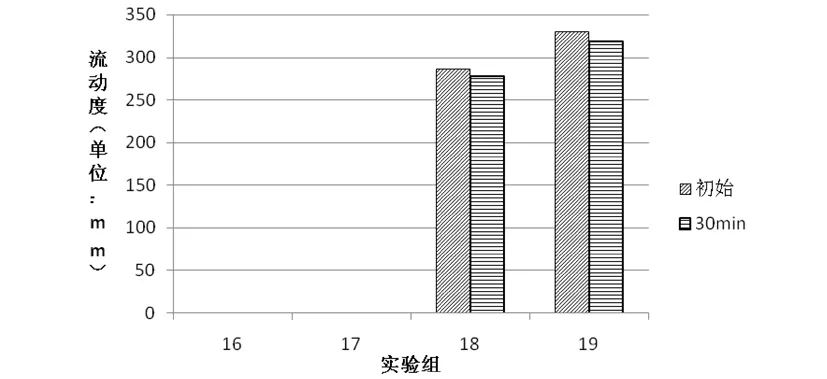

(2)试验与分析

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表15所示。

表15 流动度(单位:mm)

由表15可知,本实验所测得的初始流动度在320 mm到299 mm之间,30 min时的流动度在311 mm到297 mm之间,流动度的处于上下浮动。

根据膨胀剂用量不同对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图5所示。

图5 膨胀剂用量对灌浆料流动性的影响

由图5可以分析:灌浆料的流动度随膨胀剂用量的增加在一定范围内出现上下浮动,但浮动的范围不是很大,这样可以分析出膨胀剂对灌浆料的流动性还是影响很小的。

3.3 防冻剂对灌浆料流动性影响

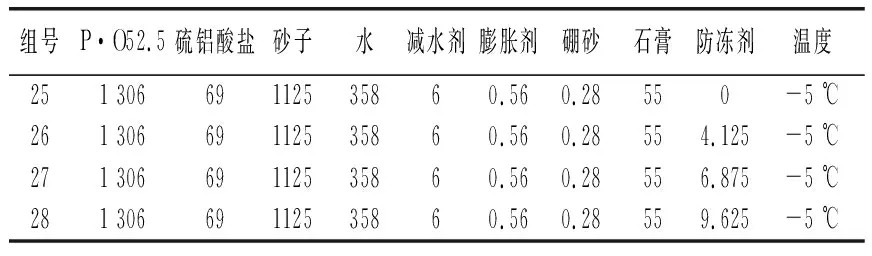

(1)试验参数

为研究灌浆料流动性,根据防冻剂剂用量不同,进行了共四组不同配合比试验。具体参数见表16。

表16 不同防冻剂用量灌浆料配合比设计方案(单位:g)

(2)试验与分析

依据相关规范要求,测量流动性灌浆料在无影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表17所示。

表17 流动度(单位:mm)

由表17可知,本实验所测得的初始流动度前三组处于递增第四组略微降低,30 min时的流动度呈递增趋势。

根据防冻剂用量不同对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图6所示。

图6 防冻剂用量对灌浆料流动性的影响

当温度降低,达到灌浆料冰点时,浆体中的水会出现结冰现象。加入防冻剂后,由灌浆料浆体的冰点下降,灌浆料浆体中水未全部结冰,这样可以保证水泥的水化反应持续进行,降低温度对水化过程的影响。

由图6分析,防冻剂用量增加,在-5 ℃的环境中试验,灌浆料初始流动度在第四组出现小幅波动,前三组呈增加趋势,但30 min后的流动度一直在增加。

4 温度对灌浆料流动性影响试验研究

4.1 试验参数

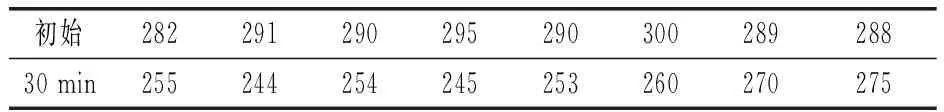

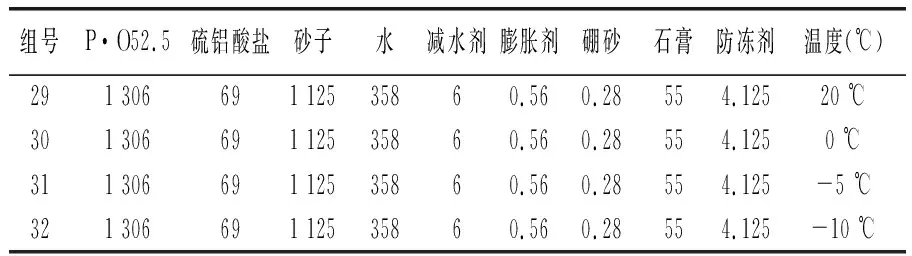

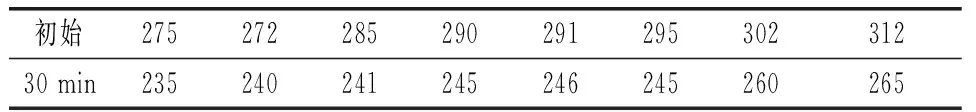

为研究灌浆料流动性,根据温度不同,进行了共四组不同配合比试验。具体参数见表18。

表18 不同温度灌浆料配合比设计方案(单位:g)

4.2 试验与分析

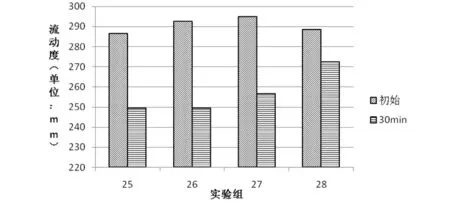

依据相关规范要求,测量流动性灌浆料在不同环境温度,无外界影响情况下自由流动直到静止。量出灌浆料流动最大直径及和它垂直方向的直径,记录初始值和30 min时的值。具体试验结果如表19所示。

由表19可知,本实验所测得的初始流动度和30 min时的流动度都呈递增趋势。

表19 流动度(单位:mm)

根据温度不同对灌浆料流动性影响测得的灌浆料流动度,计算平均值绘制图表,如图7所示。

图7 温度对灌浆料流动性的影响

由图10看出,温度对灌浆料流动性的影响较大,在其他掺量一定时,灌浆料流动性随环境温度降低而增大。在低温环境下灌浆料初始流动性与30 min后的流动度相差不是很大。

5 结论与展望

5.1 结论

(1)灌浆料的流动性随着水泥掺量中硫铝酸盐水泥掺量的增加而减小。

(2)随着胶砂比的增大,灌浆料流动性增大,当胶砂比达到1.0/0.70时流动度最优。

(3)水胶比与灌浆料流动度成正比,达到0.30时流动度最优。

(4)减水剂对灌浆料流动度有很大的影响,减水剂用量增加灌浆料流动度增加。

(5)膨胀剂对灌浆料的流动性基本无影响。

(6)低温环境下流动度会比标温环境下流动度要好。灌浆料流动度随温度降低而增大。

5.2 展望

通过对灌浆料流动度的试验研究,得到了大量的试验数据与理论成果,为了促进低温灌浆料的深入发展,使低温灌浆料能更早成熟的运用到施工中去,还需要进行更全面的研究:

(1)由于试验过程中存在着一定的误差,一定程度上影响了对灌浆料流动度的研究,试验环境不稳定,试验仪器操作的熟练程度需要增加,数据也不够达到很精确,希望以后的试验能更完善。

(2)本研究未加入硅灰,由于硅灰质量轻提高整体的密实度和强度,L.G.Baltazar等研究表明硅灰对浆体流动度有促进作用。硅灰表面覆盖了一层表面活性物质,这种活性物质使颗粒间的静电斥力大于硅灰颗粒之间的凝聚力,使水泥颗粒进一步分散。由于水泥颗粒的粒径远大于硅灰的粒径,所以硅灰在水泥之间起到了润滑作用。以上两点原因都增加了水泥浆体的流动度。